导语:还探讨了其在装备制造业的应用前景 结果表明智能制造技术能显著提升生产自动化水平推动制造业产品转型和服务升级为制造业企业数字化转型提供理论与实践参考

智能制造作为制造业数字化转型的核心方向,是推动制造业向高端化、智能化、绿色化发展的关键力量。通过深度融合先进信息技术与制造技术,实现生产过程的自动化、智能化和自适应化,能够有效提升制造企业的生产效率、产品质量和市场竞争力,助力企业在激烈的市场竞争中脱颖而出。深入研究智能制造技术,对于推动制造业数字化转型、实现产业升级具有重要的理论和现实意义。

本论文旨在探讨制造业数字化转型中智能制造技术的相关理论、应用实践及发展前景,通过对电站集团智能制造现状的分析,结合智能制造相关技术研究,为装备制造业数字化转型提供有益的参考和借鉴,推动制造业向更高水平发展。

1 电站集团智能制造技术应用现状

集团明确制定了今后3~5年的智能制造规划,以提升智能制造能力为核心目标,致力于构建智能化生产体系。通过将新一代信息技术,如AI、数字挛生、工业互联网等与重大装备制造进行深度融合,实现从研发设计到运维服务的全生命周期智能化管控。对内,赋能管理,强化业务协同,达成降本、增效、提质目标,推动智能制造工厂建设;对外,提供满足客户需求的数字化产品,增强企业市场开拓能力,提升利润空间,重塑产品价值,强化企业市场竞争力。

1.1 数字化研发

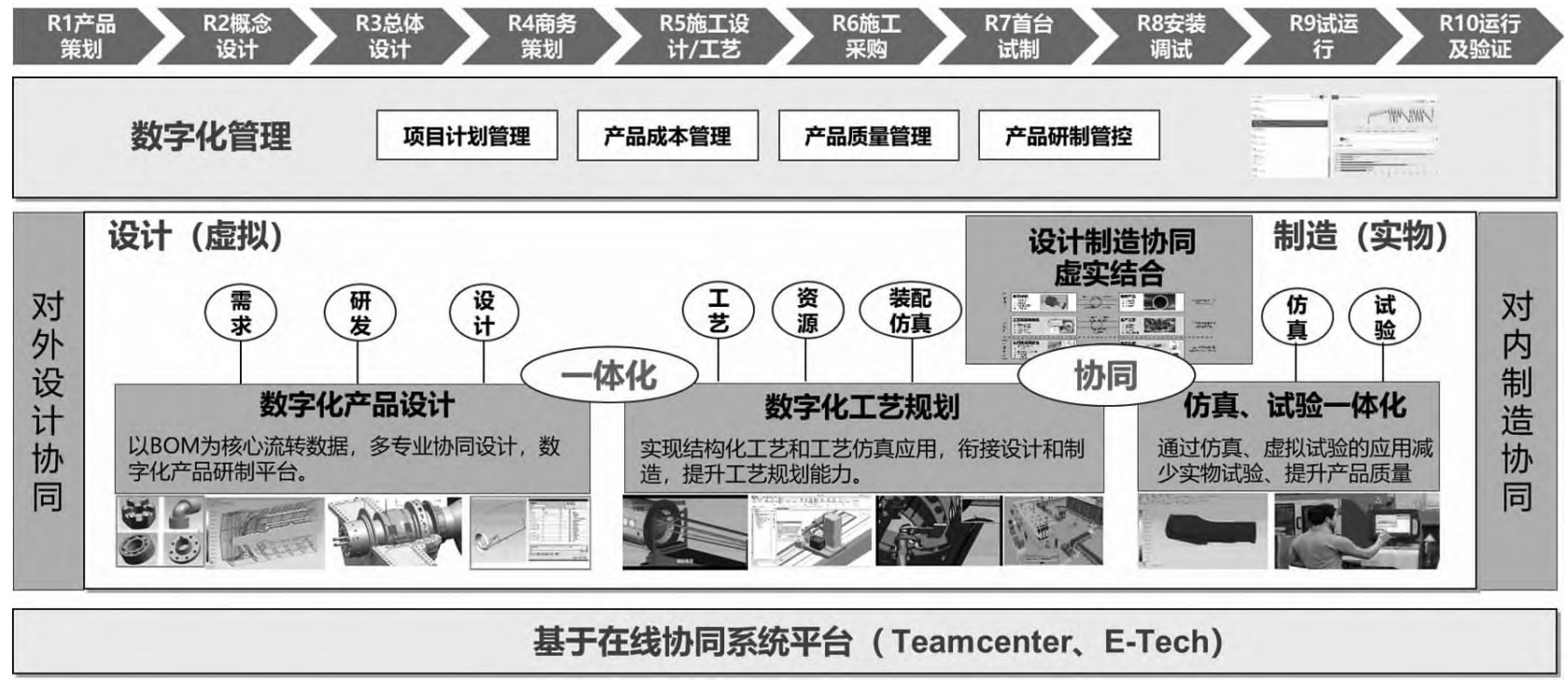

电站集团结合产品深度个性化定制需求和专业技术高度耦合的特点,建立完善的数字化研发管理体系,实现主要核心系统自主研发和业务数据全流程贯通。比如上汽自主研发了AITP、AIBT等高度智能化的核心设计软件,实现多专业多物理场的仿真。开发系列化工具,完成核心零部件工程图纸与加工工艺的自动化输出。搭建ETech、ITEAM、PLM等产品技术管理平台,实现从流程协同到专业应用的全方位统一数据管理,赋能产品技术领先,见图1。

图 1 在线协同系统平台示意图

1.2 系统集成实现智能协同作业

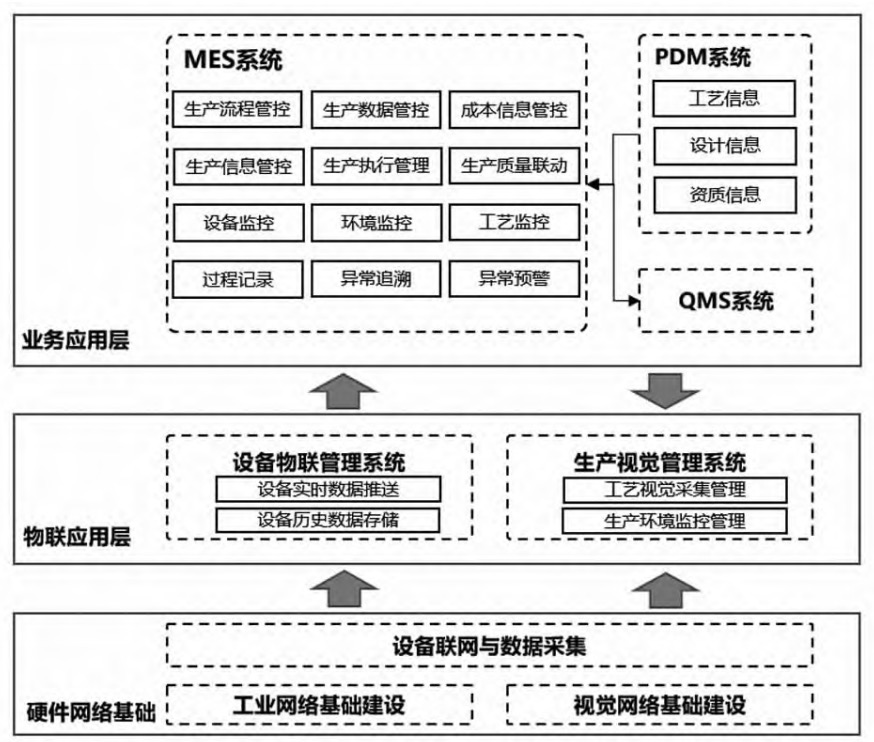

针对多品种少批量生产模式,构建数字化车间综合应用试点工程。融合应用物联网、数字标识、图像识别等技术,以制造执行系统(MES)为核心,集成质量管理系统(QMS)、仓储管理系统(WMS)等关键应用,实现生产系统平台与硬件设备的统一管理与智能协同调度。自动引导车(AGV)和立库等智能物流仓储设备、磁粉探伤机和三坐标测量仪等自动检测设备,以及自动化完工产线、工业机器人等先进设备的智慧单元,可实现数据实时交互,实现加工、物流、质检各环节的高效协同,降低人力成本,缩短生产周期。

1.3 以数据流驱动业务流

以计划管控平台作为生产引擎,协调资源、促进产能平衡,输出精准可执行的生产计划。MES制造执行系统通过模块化功能,实现自动生产排程、外协委托、工单一键派发,借助定制化终端界面,落实标准化生产操作,并集成图纸工艺文件查询、设备数控程序派发、质检委托、工时传输、异常处理等一线功能,打造“透明工厂”行业标杆。

图2 智能协同作业示意图

建立运维专家库平台:发电设备具有高度复杂性和定制化特点,智能运维涉及多技术多学科,故障诊断和性能监测预测难度大。电站集团依托跨学科多专业的专家团队,建立运维专家库平台。

2 智能制造相关技术研究

2.1 工业4.0视角下的智能制造技术

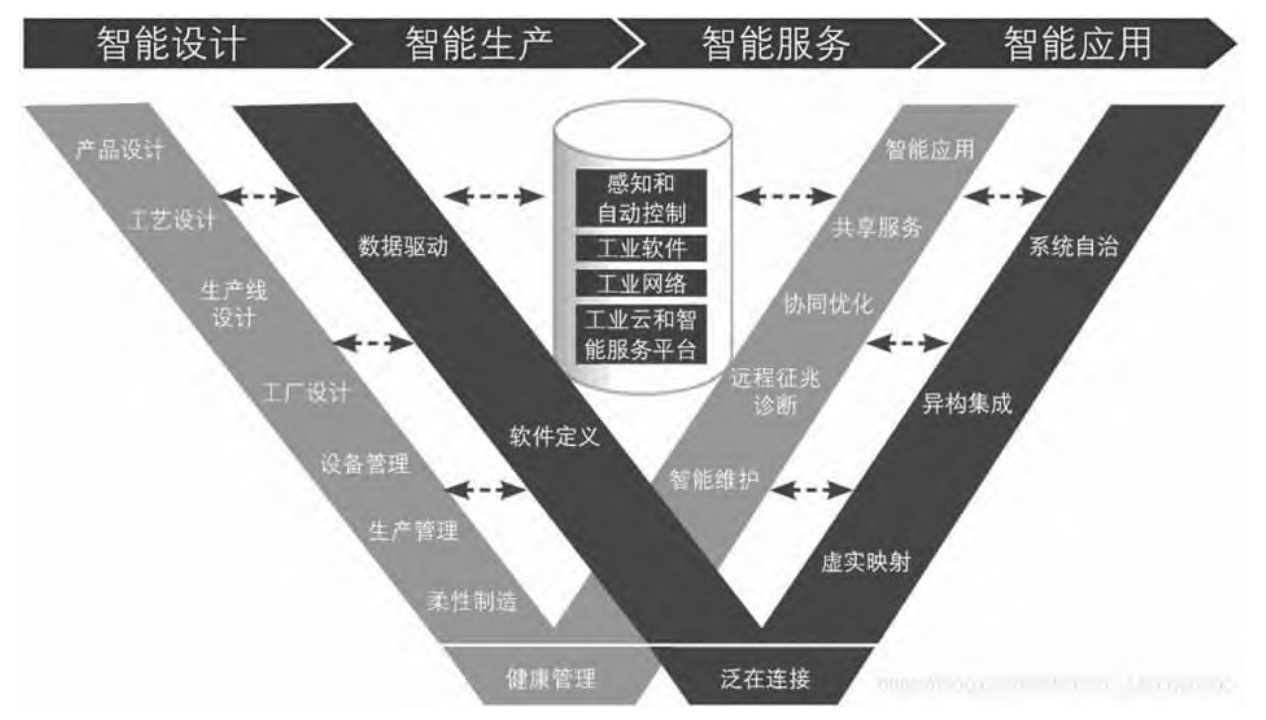

在工业4.0的时代浪潮下,智能制造成为制造业数字化转型的核心驱动力。智能制造系统(见图3)主要由智能设备、智能生产、智能物流与智能服务四大核心部分构成。智能设备具备实时采集和传送生产现场数据的能力,实现信息的互通互联。

智能生产强调生产过程的自动化和自适应,运用柔性制造和智能控制技术,能够灵活应对不同产品的生产需求。智能物流系统致力于实现生产资料的高效流通和管理,借助智能仓储和自动导引输送设备,提高物流效率,降低物流成本。智能服务通过大数据分析和人工智能技术,为企业提供故障预测、质量提升和智能决策支持等增值服务。

在智能制造系统(见图3)的构建过程中,信息物理系统(CPS)发挥着至关重要的作用。CPS将物理生产过程与数字建模有机结合,实现虚实融合的生产管理模式。它不仅能够在整个生产链中进行动态监测和实时调整,还能通过持续学习和优化不断提升系统性能,是实现智能制造的关键技术支撑。实现智能制造需要全面整合物联网、云计算、大数据、人工智能等前沿数字技术,构建一个高度自动化、自适应和高效能的制造系统框架,为制造业数字化转型奠定坚实基础。

图3 智能制造系统

2.2 混合实时优化和学习算法在智能决策和控制中的应用

在装备制造行业的生产环境中,制造过程面临着动态复杂性和不确定性等诸多挑战,混合实时优化和学习算法的应用为解决这些问题提供了有效途径。混合实时优化方法通常集成多种优化技术,如线性规划、整数规划、启发式算法等,旨在协调和优化制造资源的分配与调度。通过实时数据采集与分析,这些算法能够快速响应制造环境的变化,在保证生产效率的同时,持续提升系统性能。

学习算法在智能决策中发挥着重要作用,它通过对历史数据和即时反馈信息的分析,不断提高决策模型的准确性和鲁棒性。在生产控制方面,算法可以针对不同的工业场景进行模拟和验证,优化现场设备和生产线的协同效率。例如,通过对设备运行数据的学习和分析,预测设备故障发生的可能性,提前进行维护和保养,减少设备故障带来的生产损失,提高设备的可靠性和生产系统的稳定性。智能制造系统的控制策略应具备快速响应能力和高度灵活性,混合实时优化和学习算法的应用为实现这一目标提供了有力支持。

2.3 智能制造技术对制造系统性能的影响

智能制造技术的应用对制造系统性能产生了全方位的显著影响。在自动化水平方面,通过引入传感器、物联网设备和智能控制系统,制造系统能够实时感知生产过程中的各种参数,并自动进行调整和控制,减少了人工干预,提高了生产过程的自动化程度。

在整体效率提升方面,智能制造技术通过智能算法和实时数据分析,优化资源配置,降低能源消耗和物料浪费。通过对生产数据的分析,企业可以了解生产过程中的瓶颈环节,合理安排生产计划,提高设备利用率和生产效率。

在产品质量保障方面,智能制造技术通过实时监控和反馈机制,能够及时检测和纠正生产过程中的偏差,确保产品质量的一致性。

3 相关技术在装备制造业的应用前景

3.1 提升自动化水平和生产效率

随着智能制造技术的不断发展和完善,在装备制造业中,其提升自动化水平和生产效率的潜力将进一步释放。未来,工业互联网和物联网设备将更加广泛地应用于装备制造生产过程,实现生产设备和生产环节的更深度智能化感知和互联。

结合更先进的数据分析和机器学习算法,生产系统将具备更强的自主优化和动态调度能力。生产过程中产生的海量数据将被更充分地挖掘和利用,转化为更精准的优化策略,推动生产决策的高度智能化和精确性。例如,通过对市场需求数据、生产数据和供应链数据开展综合分析,生产系统能够自动调整生产计划和资源配置,实现按需生产,提高生产效率,降低生产成本。

智能制造技术还将推动装备制造业向柔性化生产方向发展,能够快速响应市场需求的变化,实现不同产品的快速切换生产,满足多样化的市场需求,进一步提升企业的市场竞争力。

3.2 推动产品创新和服务升级

智能制造技术将为装备制造业的产品创新提供强大动力。通过数字化研发技术和智能设计工具,企业能够更快速地进行产品创新设计,实现产品的个性化定制和功能升级。利用虚拟现实、数字挛生等技术,企业可以在产品研发阶段进行更全面的模拟和验证,提高产品研发效率和质量,缩短产品上市时间。

在服务方面,基于大数据分析和人工智能技术的智能运维平台将更加完善,能够为客户提供更精准的故障预测、远程诊断和维护服务,提高设备的可靠性和可用性,降低客户的运营成本。同时,企业还可以通过收集和分析产品使用数据,了解客户需求和产品改进方向,为客户提供更具个性化的服务和解决方案,实现从产品制造向产品服务的转型升级。

4 结论

本论文通过对制造业数字化转型进程中智能制造技术的研究,结合电站集团的智能制造现状和实践案例,深入探讨智能制造相关技术及其在装备制造业的应用前景。研究表明,智能制造技术是推动制造业数字化转型的核心驱动力,具有显著的优势和广阔的发展前景。

展望未来,智能制造技术在装备制造业的应用前景极为广阔。其将进一步提升生产自动化水平和生产效率,推动绿色制造和资源可持续利用,促进产品创新和服务升级,助力装备制造业企业在激烈的市场竞争中实现可持续发展。

原文刊载于《企业管理》2025年3月 作者:上海电气电站设备有限公司 费龙 陆操宇

暂无评论,等你抢沙发