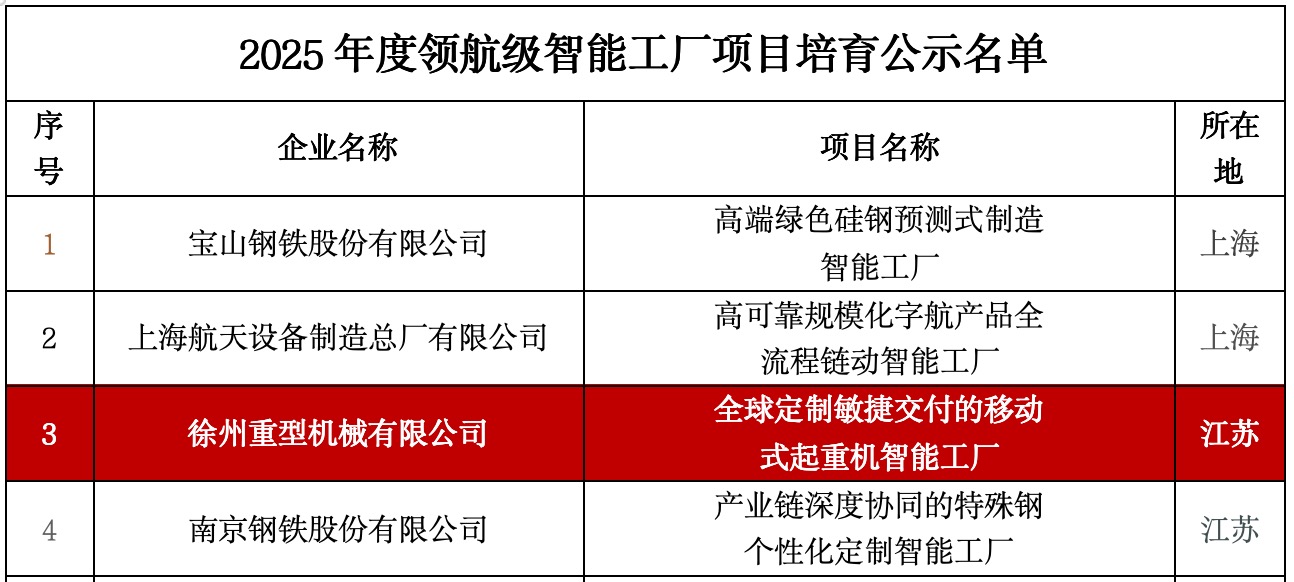

导语:徐州重型机械有限公司打造的全球定制敏捷交付的移动式起重机智能工厂以2025年度工信部领航级智能工厂培育项目的身份成为离散制造智能化转型的标杆范本

在全球工程机械产业向“高端定制+敏捷响应”转型的浪潮中,徐州重型机械有限公司(以下简称“徐工重型”)打造的“全球定制敏捷交付的移动式起重机智能工厂”,以2025年度工信部领航级智能工厂培育项目的身份,成为离散制造智能化转型的标杆范本。这座融合5G全连接、数字孪生与全球协同能力的智能工厂,不仅支撑徐工起重机连续15年全球销量第一,更重构了“多品种、小批量、高定制”的制造范式。其成长轨迹根植于近三十年的数字化积淀,更是对卓越级、领航级智能工厂标准的精准对标与超越实践。

一、转型三叠章:从信息化筑基到数智化融合

徐工重型的智能工厂建设并非朝夕之功,而是历经“信息化破冰—数字化深耕—数智化跃升”三个阶段的螺旋式发展,在解决行业痛点中完成能力积淀,为后续对标高级别智能工厂奠定坚实基础。

(一)1998-2013年:打破孤岛,流程标准化

作为中国工程机械行业的奠基者,徐工重型早在1998年便启动信息化建设,成为行业最早觉醒的企业之一。这一阶段的核心任务是搭建基础信息框架,破解传统制造“数据割裂、流程模糊”的痛点。

在管理端,公司率先引入ERP(企业资源计划)系统,实现从订单接收、物料采购到财务核算的流程化管理,结束了“纸质单据满天飞”的传统模式。在生产端,初步部署SCADA(数据采集与监控系统),对关键设备进行基础数据采集,为后续设备智能化管理埋下伏笔。2010年,随着产品品类扩展至20余个系列、300余种型号,徐工重型上线PLM(产品生命周期管理)系统,构建起初步的研发数据管理体系,将图纸审批周期从15天缩短至3天,为定制化研发埋下种子。

这一阶段的成果显著提升了企业运营效率,但受制于技术条件,各系统间数据不通、“信息孤岛”问题仍未根本解决,生产环节仍以人工调度为主,难以满足日益增长的定制化需求。

(二)2014-2017年:车间革命,数据贯通

2014年徐工集团汉云工业互联网平台的建成,成为徐工重型数字化转型的关键转折点。这一阶段,公司聚焦“制造数字化”核心,以车间智能化改造为突破口,推动生产要素从“物理连接”向“数据协同”升级。

2016年起,徐工重型系统推进智能产线与数字化车间建设,重点攻克三大难题:一是“哑设备”联网,通过加装传感器和通信模块,实现400余台关键设备的互联互通,接入数据点数近2万个,设备状态从“黑箱”变为“透明”;二是核心工艺突破,自主研发全球首条起重机转台智能生产线,由10台焊接机械手与RGV物流设备协同作业,实现“智能焊接、智能检测、一人十机”的无人化生产,焊接自动化率跃升至75%,产品一次合格率稳定在95%以上;三是系统深度集成,完成ERP、MES、WMS等20余个核心系统的对接,构建“生产-仓储-质量”一体化管控体系,生产计划响应速度提升40%。

2017年,徐工重型启动制造数字化专项行动,建成首批2个数字化车间,设备综合利用率(OEE)从45%提升至60%以上,库存周转率提升80%,数字化能力得到行业认可,为冲击更高阶智能工厂奠定了技术基础。

(三)2018年至今:全链赋能,全球协同

2018年徐工集团开启全面数字化转型后,徐工重型以“智慧重型”顶层规划为牵引,推动转型从“车间级”向“全价值链级”跃升,核心标志是5G、AI、数字孪生等技术与研发、生产、服务的深度融合。

2019年,公司系统谋划“1个中心(中央集控指挥中心)、2个平台(工业互联网+大数据)、4个数字化车间、10条智能产线”的建设蓝图,明确以“质量、效率、成本”为核心的转型目标。2020年,建成行业首个5G全价值链智能工厂,打造“5G+研发协同、5G+智能焊接、5G+远程运维”等30余个典型场景,其中U型臂折弯检测场景通过5G+机器视觉技术,检测精度提升至0.1毫米,效率提升45%。2024年起,引入AI算法构建“三纵六横”大数据分析体系,覆盖区域、工厂、公司三级管理及研发、制造等六大业务过程,实现市场预测、生产调度、服务响应的智能决策。

至此,徐工重型完成了从“工具信息化”到“体系智能化”的质变,其智能工厂于2025年成功入选工信部领航级智能工厂培育项目,标志着进入全球工程机械智能制造第一梯队。

二、对标进阶:从卓越到领航的智能工厂构建路径

徐工重型的智能工厂建设,始终以国家智能工厂评价标准为锚点,通过“卓越级筑基—领航级突破”的两步走策略,精准落地“全球定制、敏捷交付”的核心定位。

(一)对标卓越级标准:筑牢智能制造硬基础

工信部卓越级智能工厂强调“生产自动化、管理数字化、质量精准化”,徐工重型通过三大维度的攻坚实现全面达标:

全工序智能化升级针对起重机制造“工序多、精度要求高”的特点,徐工重型建成4个数字化车间、10条智能产线,实现从下料到装配的全流程自动化。在领航装配线,依托数字孪生技术构建虚拟产线,对万余个零部件的装配过程进行1:1仿真验证,现场装配精准度达100%,每25分钟下线一台起重机底盘,创造业内最快节拍。在切割下料环节,引入智能排程算法与AI分拣系统,将人员需求缩减70%,材料利用率提升15%,生产成本降低10%。通过设备联网与预测性维护模型,关键设备故障率下降60%,OEE稳定在65%以上,远超行业平均水平。

全链条数据贯通打通从研发到服务的全价值链数据链路:研发端,基于全球协同平台构建4万余个3D模型的通用件库,实现“自顶向下参数化设计”,研发周期缩短32%;生产端,MES系统实时采集2100余台设备数据,与APS系统联动实现动态排产,订单交付周期缩短50%以上;质量端,QMS系统整合90个关键质控点数据,实现从零部件到整机的全生命周期追溯,产品不良率降至10%以下。这种“数据驱动决策”模式,使生产流程透明度从30%提升至95%。

精益管理体系落地以数字化工具重构精益管理流程:通过智能物流系统实现“物料按需配送”,车间在制品库存减少40%;借助大数据分析定位瓶颈工序,针对性优化工艺参数,年节省综合成本3.1亿元;建立“三级试验验证体系”(零部件-系统-整机),产品可靠性标准达到市场常规标准的3倍,筑牢“技术领先、用不毁”的质量根基。2021年,徐工重型成为行业首个智能制造能力成熟度四级企业,标志着卓越级智能工厂建设达标。

(二)迈向领航级要求:构建全球服务新能力

领航级智能工厂更强调“创新引领、生态协同、全球服务”,徐工重型通过三大维度的突破实现能级跃升,凸显“全球定制、敏捷交付”的核心优势:

全球定制化能力突破针对不同国家的工况需求(如东南亚的湿热环境、欧洲的环保标准),构建“模块化研发+柔性生产”的定制体系:研发端,通过多配置管理系统快速输出定制方案,例如为风电行业定制的1350吨级XLC18000M履带起重机,仅用6个月便完成从设计到量产的全流程;生产端,通过三维工艺仿真与离线编程技术,实现20-1200吨级起重机的混流生产,换模时间从8小时缩短至40分钟,满足“小批量、多批次”的定制订单需求;交付端,依托全球15个生产基地和300家经销商,实现定制订单的区域化生产与本地化交付,墨西哥基地的海外订单响应时间从45天缩短至15天。

全价值链数智化协同以5G和工业互联网为纽带,构建“企业-产业链-全球市场”的协同生态:对内,中央集控指挥中心实现22个工位、80余道工序的实时监控与智能调度,跨部门协同效率提升60%;对外,通过汉云平台连接超1000家供应商,实现库存透明化与订单协同,供应商交货准时率达99%,库存周转率提升80%;对客户,基于车联网系统提供“设备+数字化解决方案”,为江铜集团等大客户定制设备管控、安全监测等模块,间接创造效益超50亿元,服务收入占比提升至25%。

技术创新与全球服务引领坚持“自主研发+生态合作”双轮驱动:自主突破重载智能物流、细长箱型臂焊接变形控制等15项关键技术,相关成果向集团内挖机、混凝土机械企业推广,带动产业链技术升级;与华为、阿里云共建行业大模型,在设备诊断、市场预测等场景实现AI赋能,远程运维响应时间缩短至10分钟,客户满意度达94%;建立“10分钟响应、4小时到位、24小时完工”的全球服务标准,通过AR远程专家诊断技术实现跨地域故障排除,海外服务效率提升70%。这种创新能力,支撑徐工起重机海外收入占比达44%,产品出口190余个国家和地区,在欧美市场与卡特彼勒、利勃海尔形成直接竞争。

(三)组织与人才保障:数智转型的“软实力”支撑

徐工重型深知,智能工厂的落地离不开机制与人才的护航。在组织层面,建立由总经理挂帅的高位协调机制,实施“描绘远景-对标吸引-可行性论证”的决策流程,确保转型方向与业务需求一致;在人才层面,通过内部培训、外部引智、项目制激励等方式,打造既懂技术又懂业务的复合型团队,组建大师工作室攻克焊接、装配等领域的技术难题,并将优秀技能人才纳入数字化转型核心团队;在文化层面,通过智能问答平台与知识库共享,推动隐性经验显性化,形成“全员参与、数据驱动”的转型氛围。

三、成效与启示:离散制造的“徐工样本”

徐工重型领航级智能工厂的打造,不仅实现了企业自身的效率革命,更为工程机械等离散制造行业提供了可复制的转型经验,其成效体现在三个维度的突破:

在生产模式上,实现了从“大规模量产”到“精准定制”的转型,通过模块化研发与柔性生产,在满足全球客户差异化需求的同时,保持生产效率与成本优势,生产效率提升39.1%,人均产出提升70%;在商业模式上,完成了从“卖产品”到“卖服务+解决方案”的升级,依托数字化服务延伸价值链,客户粘性与盈利能力显著提升;在产业生态上,作为“链主”企业带动3000余家供应商协同升级,推动200余家核心伙伴完成智能化改造,关键工序自动化率突破75%,助力徐州工程机械产业集群迈向世界级。

面向未来,徐工重型已启动“六经六纬”顶层战略,计划到2030年实现全价值链AI决策、建成零碳工厂,并通过汉云平台连接超100万台设备,打造全球最大的工程机械工业互联网生态。从信息化筑基到领航级智能工厂,徐工重型的实践证明:离散制造的智能化转型,既要筑牢生产自动化、数据贯通的“硬基础”,更要打造定制响应、全球协同的“软实力”,唯有技术与管理双轮驱动,才能在全球竞争中占据先机。这正是中国高端装备制造业从“跟跑”到“领跑”的核心密码。

暂无评论,等你抢沙发