导语:以整车四大工艺中的装焊工艺来说一条生产线可能从 最初的几台机器人已经发展成了几百台工业机器人甚至上千台工业机器人在获得机器人海量数据的同时将智能学习技术引入 能够更加有效精准的指导大规模机器人的高效维护

庞大的工业机器人数量给设备管理带来前所未有的挑战:①设备量级大,所有设备都进行预防性维护人力成本和备件成本高;②生产压力大,维护时间短,周末检修压力巨大;③设备大停机具有不可预测性;④资产管理成本高、不准确、利旧时没有可参考数据。传统的紧急性维修、修正性维修和预防性维护方式已经不能满足大规模机器人自动化生产线的运维要求。

1 基于物联网协议的状态监控

1.1机器人运行参数的监控

MQTT(Message Queuing Telemetry Transport,遥信消息队列传输)协议是IBM公司于1999年提出的一个基于TCP发布的订阅协议,设计的初始目的是为了极有限的内存设备和网络带宽很低的网络不可靠的通信,非常适合物联网通信。基于这一协议,将开发好的客户端安装到KUKA机器人操作系统内,并搭建可以接受数据的服务器,数据就可以以订阅的方式进行发送了,数据订阅的方式如图1所示。

图 1 数据订阅的方式

机器人定期将打包好的数据发件发送到服务器,就可以从机器人侧实时获得机器人内部各种资产信息和运行数据了,比如机器人型号、位置、电机运行速度、时间、扭矩、运行日志等信息,从而实现对机器人的状态监控。

图 2 机器人 4 轴的最大扭矩情况

图2所显示的为机器人在2019年3月21日某段时间4轴的最大扭矩情况。这极大地提高了机器人运行的透明度,为技术工程师对机器人进行故障原因查找、预测分析和健康状态分析提供了强大的数据基础。

1.2机器人样本曲线监控

机器人本身特性决定了机器人运行结果数据的复杂与多样性。即使相同型号、负载接近的机器人,因工艺要求不同,运行轨迹的差异足以导致机器人反馈运行差数之间存在较大差异。在管理大批量形色各异的机器人时,想要敏感地察觉到机器人整体健康状态的异常变化就显得格外困难。

通过对机器人的维护观察与数据相关经验积累,对于单台机器人其工作周期具有一定的往复性,各监控参数的变化同样具有一定规律。但是因为故障、满线、空线等干扰,在实际生产过程中难以获得最优的一致性曲线。同时对于数据收集频率必须加以严格控制,否则将影响机器人运行响应,同时会加大数据传输对公司网络的负荷。

在各种相关纠结的状态中,北京奔驰另辟蹊径,创新建立机器人标准运动轨迹及对应参数库。针对每台机器人建立标准轨迹,精准采集建立标准曲线。通过标准动作反馈的数据差异来衡量机器人的健康状态。并在数据收集与机器人监控中优化阈值区间,更精准评判机器人健康水平。同时,收集的每份样例曲线都为日后的机器学习提供了有力的素材。

2 以“大数据”“机器人学习”为基础的预测性维修

得益于状态监控的实现,可以从机器人端获取海量的数据,只要有强大的数据库和足够大的硬件存储设备,就可以订阅各种各样的数据。但如何从海量的数据里提取有用的数据,就需要“大数据”的分析和处理手段了。哪些数据有用,哪些数据无用,哪些数据需要短期存储,哪些数据需要长期存储,这些都需要结合机器人的技术背景知识制定分析策略。然后结合“大数据”平台的算力和合适的“机器学习”算法,最终才能实现对机器人的预测性维修。

2.1 数据特征的提取与分析

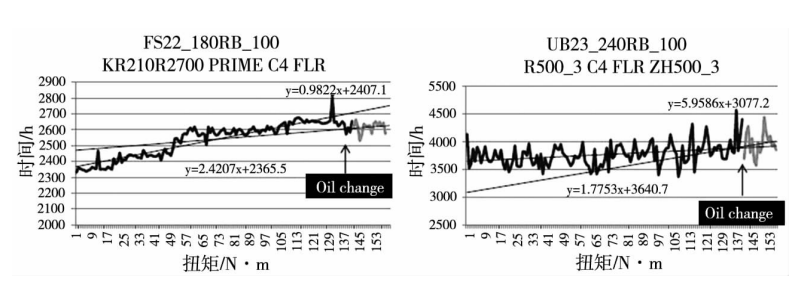

图 3 机器人 3 轴平均扭矩 130 N·m 左右的数据

以图3为例,FS22_180_100收集了该机器人3轴平均扭矩130N·m左右的数据,发现该机器人扭矩是一个随运行时间的增长而上升的状态,UB23_240RB_100比较平稳,对两组数据做线性回归分析发现FS22_180_100斜率为2.43,而与之对比的UB23_240RB_100只有1.75。对两台机器人A3轴的齿轮箱油进行更换后运行一段时间发现,FS22_180_100A3轴扭矩的曲线明显趋于稳定,不再随时间的推移而增长,与之对比的UB23_240RB_100更换齿轮箱油后扭矩数据没有明显变化。这说明FS22_180_100A3轴的齿轮箱油是造成该齿轮箱扭矩持续上升的主要原因。

由此可以推出当机器人某轴的斜率随时间关系异常升高后需重点关注,及时检查齿轮箱油液的状态,如果不能及时发现并更换会导致齿轮箱急速磨损,扭矩持续变大,最终导致齿轮箱异常损坏,造成较大停机。而利用“大数据分析”和合适的数学模型算法,可以及时发现问题的所在,避免大停机的发生,实现预测性维护。

根据库卡手册,在机器人运行5年的时候需要对机器人6个轴齿轮箱的油液进行更换。为节约成本,从2000台机器人的12000个轴中抽取了95个有效样品,参考根据的行业标准,选取铁元素为衡量油液状态的主要指标,铁元素含量高,表明齿轮箱磨损情况严重,油液状态恶劣。

图 4 机器人扭矩曲线

通过图4可以发现,铁元素的含量与运行时间并没有直接的关系,由此可见,仅靠运行时间并不能实际反映机器人齿轮箱油液真实的运行状态。

图 5 机器人扭矩曲线

然而,通过图5的对比不难发现,铁元素含量与轴的平均扭矩和最大扭矩有非常大的关联性,特别是A2/A3,这样很好理解,因为二轴和三轴的最大扭矩和平均扭矩明显高于其他轴,受力越大,磨损发生的越快,铁元素也就越来越高了。

根据机械磨损产生理论和经验结合,后续需要建立齿轮箱扭矩、运行时间与齿轮箱失效的数学模型,找到扭矩、时间与Fe元素含量的内在关系,不断修正参数,慢慢就可以预测油液的更换时间点了,而不是在根据油液测量的结果进行更换,费时费力又费钱。

3 结语

北京奔驰MRA装焊维护团队在获得机器人海量数据的同时,将智能学习技术引入,能够更加有效精准地指导大规模机器人的高效维护。机器人数据的挖掘刚刚开始,预期效益远不止这些。

本文刊发于《设备管理与维修》 2020 年12(上) 作者:北京奔驰汽车有限公司 王欣

本文来源于网络,本着学习交流的目的进行转载,已标注原始作者和出处,如存在异议,请联系editor@xingongye.cn。如您对内容有疑问,请告之,以便我们及时处理。

暂无评论,等你抢沙发