2025-12-22

导语:基于项目实践分析工控智能体发展趋势与关键挑战构建以云化控制系统为基础的云边端协同工控智能体架构

1 引言

在国家新型工业化战略驱动下,工业互联网已成为制造业数字化转型的核心引擎。政策层面持续推动“人工智能+制造业”深度融合,强调以工业智能体为载体,促进AI技术在工业场景的落地,培育新质生产力。

当前AI技术在工业中的应用呈现分层特点:IT层的研发设计等环节处于工业大模型探索期;OT层生产制造环节则以机器学习、深度学习等传统AI技术为主,应用于质检、故障诊断等单一场景。随着柔性生产、机器换人新需求以及5G、云计算等新技术发展,工业控制系统面临双重挑战:一是传统PLC/DCS系统向开放化、软件定义架构演进,需解决异构设备协同与跨域实时协作问题;二是AI与工控融合亟需突破场景适配与工程化瓶颈,构建智能化控制系统体系。

本文基于项目实践,分析新工控系统发展趋势与智能化挑战,构建云化控制与云边端协同的工控智能体架构,提出关键技术路径及“单点-局部-全流程”三阶段方法,并结合案例验证有效性,为工控智能化转型提供技术支撑与实践路径。

2 传统工业控制系统转型催生工控智能体

传统集中封闭式工业控制系统已难以满足现代制造业数字化、柔性化与智能化需求,控制、计算、通信及人工智能的深度融合成为新一代控制系统的核心发展方向,具体呈现三大趋势:

一是工业控制走向开放架构与生态协同。传统控制器软硬件紧耦合、协议封闭,阻碍跨厂商设备的实时数据采集与协同控制。工业自动化正加速向软件定义模式演进,通过软硬件解耦提升灵活性和可扩展性,例如施耐德电气推出的软件定义自动化解决方案旨在构建开放生态。

二是设备互联与数据共享成为核心驱动力。工业物联网(IIoT)实现设备数据全面贯通,边缘计算降低数据传输延迟以支持实时控制决策;5G与TSN融合将进一步优化通信性能,5G的低延迟和高可靠性支持远程实时操控,TSN精确同步机制确保工业协议的确定性传输。

三是AI与工业控制深度融合催生智能应用。工控系统从指令执行向自主决策演进,机器学习、深度学习技术应用于预测性维护与质检等场景;生成式AI通过自然语言处理优化人机交互;工业机理与数据融合建模推动控制从“经验驱动”转向“数据驱动”。

AI与控制的深度融合是构建工业智能体“感知-认知-决策-执行”闭环体系、实现全链路自主协同的最佳实践领域。推动自动化向智能体跃迁,是实现柔性生产与智能决策的关键,将成为人工智能与制造业结合的重要方向。

3 工控智能体需要解决的关键问题

尽管技术进步显著,工控智能体的设计研发和落地仍面临多重挑战,需要从数据、功能、性能、推广多层面应对。

(1)解决高质量数据来源问题。车间大量存量生产线仍采用封闭生态控制系统,协议不统一导致数据采集碎片化,企业内部数据互通和系统集成存在技术壁垒;即使获取了大量数据,但质量参差不齐、结构混乱,难以直接支撑AI模型的训练与应用。

(2)解决AI与工业机理融合问题。在安全性、可靠性要求极高的工业场景中,算法研发滞后于场景需求。通用大模型缺乏工艺机制理解,输出结果不确定性高、场景泛化性差;深度学习等复杂模型虽然能实现高精度预测决策,但“黑箱”特性导致决策不可解释,无法满足工业溯源标准。简化模型提升可解释性会降低泛化能力,复杂模型增强泛化性则牺牲可解释性,这种天然矛盾严重阻碍AI在工业控制领域的深度应用。

(3)解决AI算力实时控制问题。工业现场需毫秒级确定性响应,而AI模型推理受算力设施限制,大模型庞大的参数量导致边缘算力不足,普遍延迟较高。现有模型剪枝、量化等轻量化方法,虽在压缩率和加速效果方面有所进展,但仍无法满足工业边缘轻量实时应用的高要求,工业AI落地需在OT的确定性与IT的灵活性间寻求平衡。

(4)解决AI行业规模推广问题。中小企业往往难以承担定制化开发成本,而通用解决方案又无法满足个性化需求。如某丝印车间质检工位面临大尺寸产品质量检测问题,业界高精度智能工业相机矩阵方案改造成本超百万元,普通工业相机矩阵方案则数据分析准确率不足,难以满足工业场景的严苛精度要求。

4 工控智能体的体系架构及关键技术

4.1 工控智能体定义与体系架构

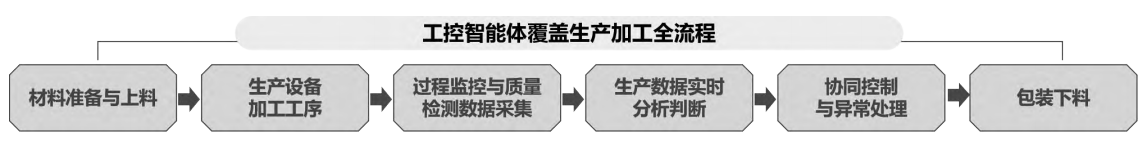

工业控制智能体是在产线、车间级工业环境中,融合自动化技术、通信技术与人工智能技术,实现材料准备与上料、生产设备加工、过程监控与质量检测、实时分析决策、协同控制与异常处理、包装下料等多个环节智能化控制与优化的系统,见图1。其核心特征包括:(1)构建“感知-认知-决策-控制”闭环体系,具备自学习、自适应能力;(2)支持柔性生产,可实时调整生产计划与工艺参数;(3)以数据为基础,整合多维度动态信息辅助精准决策。

图1 工业控制智能体全流程闭环

工控智能体体系架构,以云网融合的网络和算力为基础设施,云化工业控制系统为技术底座,人工智能为核心能力,构建全流程闭环、可协作的多智能体应用。其中,云边端协同的开放化工业控制系统是支撑该体系落地的重要前提:一方面,控制系统的云化转型与开放化重构为AI技术的深度融合提供了必要前提,开放架构打破传统封闭系统壁垒,实现高质量、多维度的数据贯通;另一方面,云边端部署实现资源的弹性调度与全局协同,同时满足控制实时性和AI高算力需求,并为AI模型的按需部署、跨节点知识游转和低成本场景适配迭代提供保障。

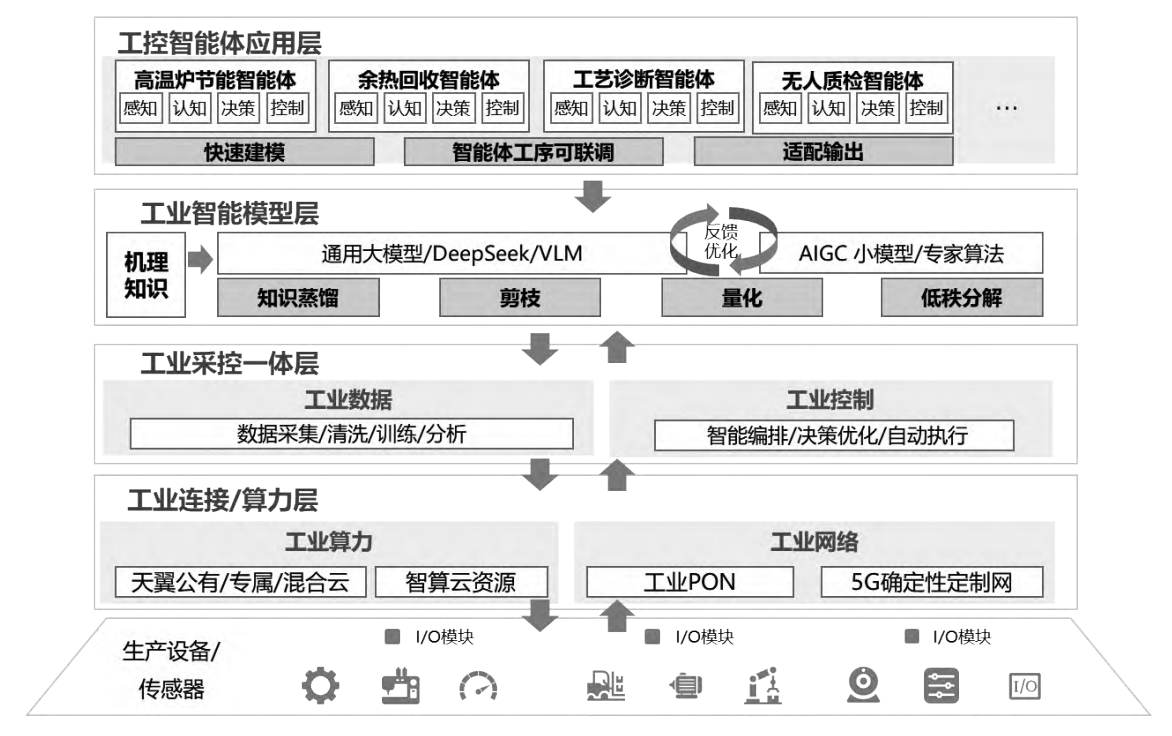

工业控制智能体采用云边端协同的四层体系架构(如图2所示):

图2 云边端协同的工业控制智能体体系架构

①工业连接/算力层:由计算、存储、网络等资源构成,支持虚拟化、容器化部署,融合5G-A与TSN技术,提供毫秒级时延、微秒级抖动的确定性通信,保障控制指令与数据传输实时可靠。

②工业采控一体平台:云化数据采集+自动化控制的一体化系统,响应生产现场“数据上得来、控制下得去”闭环需求,为智能体应用提供高质量实时数据和控制任务执行引擎。

③工业智能模型层:云边端大小模型协同,云端大模型负责全局决策与复杂推理,边缘/设备端小模型执行实时任务,并通过知识蒸馏、数据反哺实现协同优化。

④工控智能体应用层:面向能效优化、工艺优化、工业质检等场景,构建端到端业务闭环的专业化智能体应用模块,并在此基础上实现多智能体协同。

4.2 工控智能体关键技术

工控智能体的构建在技术路线选择上聚焦于以下几项关键技术:

(1)异构设备协同及快速开发技术。基于云网融合的软硬解耦架构,采用GDS全局数据服务模型统一设备描述与建模标准,解决设备接入效率低的问题;通过动态库调用解耦技术实现控制软硬件分离,支持异构设备协同控制。通过硬件资源虚拟化,实现PLC逻辑控制、程序存储和IO模块分离,支持控制逻辑在云端、边缘或终端灵活部署。

(2)分布式控制的实时性协同技术。采用基于事件触发的系统级建模技术,替代传统固定时序轮询的周期扫描模式。系统搭载实时操作系统(RTOS)保障关键控制任务及时调度执行,合理分配计算资源;使用FPGA、GPU等专用硬件加速器处理实时性要求高的任务;融合5G与TSN技术构建确定性网络,5G LAN提供灵活组网能力,TSN保障工业协议的时间确定性传输。在机械臂控制场景中,该技术实现毫秒级响应精度,满足装配需求。

(3)运行时双域隔离技术。通过实时与非实时双域隔离的系统架构设计方法,在物理层面将两类任务分离至不同处理器或核心:实时域部署机械控制逻辑,分配独立CPU核心与内存资源,采用VCPU PIN配置实现资源独占;非实时域运行AI视觉、大数据分析等大算力应用,通过UDP/共享内存等标准化接口实现双域通信。该技术在保障控制任务实时性的同时,支持AI算法与控制逻辑的深度融合,在质检场景中实现AI视觉检测结果与机械控制的快速联动。

(4)大小模型协同技术。通过架构、功能、知识三重协同机制实现大小模型优势互补,降低定制成本:架构上,云端大模型处理生产调度优化等复杂任务,边缘小模型执行设备状态监控等实时任务;功能上,小模型负责数据预处理与特征提取,大模型开展深度分析与决策生成;知识上,大模型通过软标签蒸馏通用知识至小模型,小模型将领域数据反哺大模型实现垂直知识增强。在能效优化场景中,大模型预测未来1.5小时工况变化,小模型实时调整控制参数,实现能耗动态优化。

(5)多智能体协同控制与决策技术。定义智能体角色与交互协议,构建协同控制平台支持同构/异构智能体协作;通过分布式决策与语义通信实现任务分解与资源调度,基于强化学习和路径规划算法等,实现动态环境下的最优行动方案生成。

5 工控智能体的落地实践方法

5.1 三阶段实施方法

基于中国电信项目实践,提出面向车间、产线级智能化的三阶段推进方法。第一阶段:单点智能切入。针对企业核心痛点(如质检低效、高能耗等),基于云化控制系统开发小模型,实现单环节AI应用落地与控制系统替换,重点突破设备数据采集瓶颈,构建基础数据资产,验证技术可行性与经济效益。第二阶段:局部创新优化。提供全套解决方案,引入传感设备、智能装备与无线网络,建立云边端协同基座;打通生产环节数据链路,构建局部业务闭环,通过场景化小模型迭代提升生产效率,积累行业知识与模型经验。第三阶段:全流程闭环构建。引入工业大模型,扩展覆盖上下游环节,实现感知-采集-决策-控制全流程闭环;通过多智能体协同机制优化资源配置,构建数字孪生工厂,形成数据驱动的持续改进能力。

5.2 项目实践应用

能效优化场景:某新材料工厂面临烧结炉温度波动大、能耗高的问题,按三阶段实施改造:第一阶段引入云化智能控制系统替代西门子工控系统,节能智能体降低基础能耗;第二阶段部署大小模型协同系统,大模型预测未来1.5小时工况,小模型动态优化PID参数;第三阶段扩展至余热、除尘回收等多智能体节能应用。通过数据增强技术扩充训练样本50倍,时序预测模型实现提前1分30秒精准预测产线工况,决策控制模型结合电价政策优化能源调度,实现综合能耗降低15%以上,单台窑炉年节约电费约15万元。

无人质检场景:某丝印车间针对质检精度低、人工依赖强的问题,新增AI视觉检测工位,构建“视觉检测-智能决策-设备控制”闭环。边缘小模型实时提取图像特征、识别缺陷,云端大模型通过知识蒸馏优化参数,瑕疵识别准确率提升至99.4%。采用运行时双域隔离技术,AI视觉处理运行于非实时域,设备控制逻辑运行于实时域,通过标准化接口实现毫秒级联动。产线改造成本节省90%,减少人工成本99%。

6 结束语

当前工业智能化仍面临数据质量治理、模型可解释性、算力成本控制等挑战。未来需重点研究工业机理深度嵌入的大模型训练方法,提升模型决策的可信度;构建标准化技术体系与测试验证平台,降低中小企业应用门槛;探索数据安全与隐私保护技术,平衡数据价值释放与安全风险。通过技术创新与生态协同,推动工业控制智能体规模化应用,助力制造业高质量发展。

暂无评论,等你抢沙发