2025-11-23

еҜјиҜӯпјҡиҜ„д»·дҪ“зі»еҸҜз”ЁдәҺж•ҙиҪҰдјҒдёҡе’Ң规模еҢ–дҫӣеә”е•ҶејҖеұ•йҮҸеҢ–иҜ„д»·д»ҘжҳҺзиҮӘиә«жҷәиғҪеҲ¶йҖ жҖ»дҪ“ж°ҙе№ідёҺеҗ„йўҶеҹҹдјҳеҠЈеҠҝд»ҺиҖҢеҲ¶е®ҡжҲ–и°ғж•ҙжҷәиғҪеҲ¶йҖ еҸ‘еұ•жҲҳз•ҘеҸҠиҗҪең°жҺӘж–Ҫ

дёәеЎ«иЎҘдёҠиҝ°з ”究з©әзҷҪпјҢйқўеҗ‘жҺЁиҝӣжұҪиҪҰжҷәиғҪеҲ¶йҖ иҝҷдёҖй«ҳеәҰеӨҚжқӮзҡ„зі»з»ҹе·ҘзЁӢпјҢжң¬з ”究еңЁзҗҶжё…жұҪиҪҰжҷәиғҪеҲ¶йҖ жҰӮеҝөдёҺеҶ…ж¶өзҡ„еҹәзЎҖдёҠпјҢжҸҗеҮәдәҶдёҖеҘ—еҹәдәҺзҗҶжғіеӣҫжҷҜе»әз«ӢиҜ„д»·дҪ“зі»зҡ„ж–№жі•гҖӮжҚ®жӯӨж–№жі•пјҢжң¬з ”究еңЁеӣҪ家жҷәиғҪеҲ¶йҖ иҜ„д»·дҪ“зі»еӨ§жЎҶжһ¶дёӢпјҢд»ҘжұҪиҪҰдјҒдёҡдёәиҜ„д»·еҜ№иұЎпјҢз»“еҗҲжұҪиҪҰдә§дёҡгҖҒжұҪиҪҰдјҒдёҡгҖҒжұҪиҪҰдә§е“Ғзҡ„зү№зӮ№е’ҢеҸ‘еұ•и¶ӢеҠҝпјҢд»Һз ”дә§дҫӣй”ҖжңҚдёҖдҪ“еҢ–жү“йҖҡзҡ„и§’еәҰпјҢе»әз«ӢдәҶеӨҡз»ҙеәҰгҖҒеӨҡеұӮж¬Ўзҡ„жұҪиҪҰдјҒдёҡжҷәиғҪеҲ¶йҖ з«һдәүеҠӣжҢҮж•°иҜ„д»·дҪ“зі»гҖӮиҜҘиҜ„д»·дҪ“зі»иғҪеӨҹжңүж•ҲиҜ„д»·ж•ҙиҪҰдјҒдёҡе’Ң规模еҢ–дҫӣеә”е•Ҷзҡ„жҷәиғҪеҲ¶йҖ жҖ»дҪ“ж°ҙе№іеҸҠеҗ„йўҶеҹҹеҸ‘еұ•жғ…еҶөгҖӮ

1 жҷәиғҪеҲ¶йҖ зҡ„жҰӮеҝөеҶ…ж¶ө

зҗҶжё…жұҪиҪҰжҷәиғҪеҲ¶йҖ зҡ„еҹәжң¬жҰӮеҝөпјҢ并з”ұжӯӨжўізҗҶеҮәзӣёе…іж ёеҝғиҰҒзҙ пјҢжҳҜжһ„е»әжұҪиҪҰжҷәиғҪеҲ¶йҖ иҜ„д»·дҪ“зі»зҡ„еҹәзЎҖе’ҢеүҚжҸҗгҖӮдёӯеӣҪе·Ҙдёҡе’ҢдҝЎжҒҜеҢ–йғЁеҜ№жҷәиғҪеҲ¶йҖ зҡ„е®ҡд№үжҳҜвҖңеҹәдәҺж–°дёҖд»ЈдҝЎжҒҜйҖҡдҝЎжҠҖжңҜдёҺе…ҲиҝӣеҲ¶йҖ жҠҖжңҜж·ұеәҰиһҚеҗҲпјҢиҙҜз©ҝдәҺи®ҫи®ЎгҖҒз”ҹдә§гҖҒз®ЎзҗҶгҖҒжңҚеҠЎзӯүеҲ¶йҖ жҙ»еҠЁзҡ„еҗ„дёӘзҺҜиҠӮпјҢе…·жңүиҮӘж„ҹзҹҘгҖҒиҮӘеӯҰд№ гҖҒиҮӘеҶізӯ–гҖҒиҮӘжү§иЎҢгҖҒиҮӘйҖӮеә”зӯүеҠҹиғҪзҡ„ж–°еһӢз”ҹдә§ж–№ејҸвҖқгҖӮе°ҶжҷәиғҪеҲ¶йҖ зҡ„жҰӮеҝөдёҺжұҪиҪҰдә§дёҡзү№еҫҒзӣёз»“еҗҲпјҢжң¬з ”究жҸҗеҮәпјҡжұҪиҪҰжҷәиғҪеҲ¶йҖ жҳҜи®ҫи®ЎгҖҒз”ҹдә§гҖҒжңҚеҠЎдёҖдҪ“еҢ–зҡ„ж–°еһӢжұҪиҪҰеҲ¶йҖ дҪ“зі»пјҢд»Ҙж•°жҚ®дёәж ёеҝғз”ҹдә§иҰҒзҙ пјҢд»Ҙж•°еӯ—еҢ–дёәйҮҚиҰҒиөӢиғҪжүӢж®өпјҢд»ҘжҷәиғҪеҢ–дёәеҸ‘еұ•ж–№еҗ‘пјҢйў иҰҶжҖ§еҸҳйқ©жұҪиҪҰдјҒдёҡе…ЁиҝҗиҗҘзҺҜиҠӮе’ҢжұҪиҪҰдә§е“Ғе…Ёз”ҹе‘Ҫе‘ЁжңҹгҖӮ

дёәиҝӣдёҖжӯҘжҫ„жё…жұҪиҪҰжҷәиғҪеҲ¶йҖ еҶ…ж¶өпјҢжң¬з ”究е°Ҷд»ҺдёҡеҠЎз»„жҲҗгҖҒиғҪеҠӣзү№еҫҒдёҺжң¬иҙЁзӣ®ж ҮдёүдёӘи§’еәҰеҲҶжһҗгҖӮйҰ–е…ҲпјҢд»Һз»„жҲҗдёҠпјҢжұҪиҪҰжҷәиғҪеҲ¶йҖ жҳҜж¶өзӣ–ж•°жҷәеҢ–з ”еҸ‘гҖҒжҷәиғҪз”ҹдә§гҖҒжҷәж…§дҫӣеә”й“ҫгҖҒж•°жҷәеҢ–жңҚеҠЎпјҲеҗ«иҗҘй”Җпјүзӯүе…ій”®дёҡеҠЎзҺҜиҠӮзҡ„еәһеӨ§зі»з»ҹе·ҘзЁӢпјҢ并йҖҡиҝҮз»ҹзӯ№зҡ„ж•°жҷәеҢ–з®ЎзҗҶе®һзҺ°дёҡеҠЎдә’иҒ”дә’йҖҡдёҺж•°жҚ®й—ӯзҺҜжү“йҖҡгҖӮжүҖд»ҘжұҪиҪҰжҷәиғҪеҲ¶йҖ дёҚиғҪз®ҖеҚ•зӯүеҗҢдәҺжҷәиғҪз”ҹдә§пјҢиҖҢжҳҜз ”дә§дҫӣй”ҖжңҚжү“йҖҡзҡ„ж–°еһӢеҲ¶йҖ дҪ“зі»гҖӮ

е…¶ж¬ЎпјҢд»ҺиғҪеҠӣдёҠзңӢпјҢжұҪиҪҰжҷәиғҪеҲ¶йҖ дҫқжүҳзү©иҒ”зҪ‘гҖҒдә‘е№іеҸ°гҖҒAIзӯүж•°еӯ—еҢ–жҠҖжңҜпјҢеҹәдәҺжҺҘеҸЈејҖж”ҫгҖҒж ҮеҮҶдёҖиҮҙзҡ„ж•°еӯ—еҢ–е№іеҸ°пјҢе®һзҺ°дјҒдёҡеҶ…йғЁдёҚеҗҢдёҡеҠЎзі»з»ҹдә’иҒ”дә’йҖҡе’ҢдјҒдёҡеӨ–йғЁдёҚеҗҢеҗҲдҪңдјҷдјҙж•°жҚ®е…ұдә«пјҢд»ҺиҖҢж•ҙеҗҲ并жҢ–жҺҳеӨҡжәҗж•°жҚ®д»·еҖјпјҢж”Ҝж’‘еҹәдәҺж•°жҚ®зҡ„жҷәиғҪеҶізӯ–е’Ңи·ЁйўҶеҹҹзҡ„иһҚеҗҲеҲӣж–°гҖӮжңӘжқҘзҡ„жұҪиҪҰдә§е“ҒгҖҒе·ҘдёҡиҪҜ件гҖҒеҲ¶йҖ иЈ…еӨҮзӯүе°Ҷжј”еҸҳдёәвҖңжңүз”ҹе‘ҪвҖқзҡ„жҷәиғҪдҪ“пјҢеӨҡдёӘжҷәиғҪдҪ“еҹәдәҺе®һж—¶е…ұдә«зҡ„ж•°жҚ®зӣёдә’й…ҚеҗҲпјҢе®һзҺ°жұҪиҪҰжҷәиғҪеҲ¶йҖ з”ҹжҖҒзҡ„зҫӨдҪ“жҷәиғҪе’ҢиҮӘиҝӣеҢ–гҖӮ

жңҖеҗҺпјҢд»Һжң¬иҙЁдёҠзңӢпјҢжұҪиҪҰжҷәиғҪеҲ¶йҖ еә”з”Ёж•°еӯ—еҢ–жүӢж®өйҖјиҝ‘еҲ¶йҖ дёҡзҡ„ж №жң¬зӣ®ж ҮгҖӮд»ҘжңҖй«ҳзҡ„иҙЁйҮҸгҖҒжңҖеҝ«зҡ„йҖҹеәҰгҖҒжңҖдҪҺзҡ„жҲҗжң¬ж»Ўи¶із”ЁжҲ·зҡ„дёӘжҖ§еҢ–йңҖжұӮе§Ӣз»ҲжҳҜеҲ¶йҖ дёҡзҡ„ж°ёжҒ’иҝҪжұӮгҖӮжұҪиҪҰдјҒдёҡжҺЁиҝӣжҷәиғҪеҲ¶йҖ дёҚиғҪеҒҸзҰ»еҲ¶йҖ дёҡзҡ„жң¬иҙЁпјҢеә”д»ҘдёәдјҒдёҡеҲӣйҖ 收зӣҠпјҢдёәз”ЁжҲ·еҲӣйҖ д»·еҖјдёәзӣ®ж ҮпјҢдёҖж–№йқўиҰҒе№іиЎЎеҘҪй•ҝжңҹеҸ‘еұ•е’Ңзҹӯжңҹз»©ж•ҲпјҢеҸҰдёҖж–№йқўиҰҒд»ҘдёҡеҠЎе’Ңз”ЁжҲ·йңҖжұӮдёәеҜјеҗ‘йғЁзҪІж•°еӯ—еҢ–жҠҖжңҜпјҢд»ҘжҷәиғҪеҲ¶йҖ еҠ©жҺЁдјҒдёҡе®һзҺ°иҙЁйҮҸжҸҗй«ҳгҖҒж•ҲзҺҮеўһеҠ е’ҢжҲҗжң¬йҷҚдҪҺгҖӮ

з»јдёҠпјҢжұҪиҪҰжҷәиғҪеҲ¶йҖ жҳҜй•ҝжңҹгҖҒеӨҚжқӮзҡ„зі»з»ҹе·ҘзЁӢпјҢж—ўйңҖиҰҒиҖғиҷ‘д»ҘдёҡеҠЎдёәеҜјеҗ‘еҸ‘жҢҘеҗ„зұ»ж•°еӯ—жҠҖжңҜеңЁз ”еҸ‘гҖҒз”ҹдә§гҖҒдҫӣеә”гҖҒиҗҘй”ҖгҖҒжңҚеҠЎзӯүзҺҜиҠӮзҡ„дҪңз”ЁпјҢеҸҲиҰҒд»ҺйЎ¶еұӮи§Ҷи§’з»ҹзӯ№и§„еҲ’пјҢжү“йҖҡдёҚеҗҢдёҡеҠЎзі»з»ҹгҖҒдёҚеҗҢдјҒдёҡд№Ӣй—ҙзҡ„ж•°жҚ®еӯӨеІӣпјҢж•ҙеҗҲзҰ»ж•Јиө„жәҗ并дјҳеҢ–иө„жәҗй…ҚзҪ®гҖӮжүҖд»ҘжұҪиҪҰжҷәиғҪеҲ¶йҖ дёҚжҳҜеҚ•дёҖзҺҜиҠӮзҡ„жҠҖжңҜеҚҮзә§пјҢд№ҹдёҚжҳҜдёҖ家жұҪиҪҰдјҒдёҡиғҪзӢ¬иҮӘе»әжҲҗзҡ„пјҢиҖҢжҳҜйңҖиҰҒж•ҙдҫӣжңҚиҪҰдјҒеҚҸеҗҢеҗҲдҪңпјҢе…ұе»әгҖҒе…ұдә«гҖҒе…ұжІ»зҡ„еӨ§з”ҹжҖҒгҖӮ

2 жһ„е»әжұҪиҪҰжҷәиғҪеҲ¶йҖ иҜ„д»·дҪ“зі»зҡ„ж–№жі•

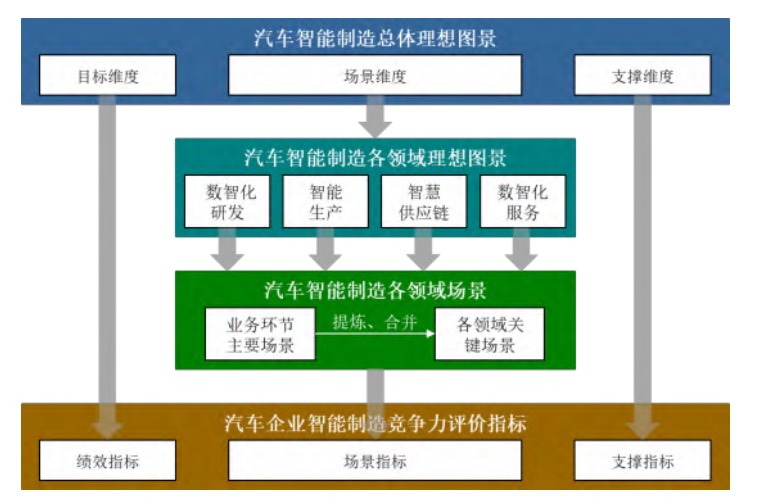

еҹәдәҺеҜ№жұҪиҪҰжҷәиғҪеҲ¶йҖ зӣёе…іеҶ…ж¶өзҡ„жўізҗҶпјҢиҝӣдёҖжӯҘжҳҺзЎ®дәҶжұҪиҪҰжҷәиғҪеҲ¶йҖ еӨҡиҰҒзҙ дәӨз»Үзҡ„зү№зӮ№пјҢжұҪиҪҰжҷәиғҪеҲ¶йҖ дёҚд»…жңүжҠҖжңҜиҰҒзҙ пјҢиҝҳеҢ…жӢ¬з»„з»ҮгҖҒжөҒзЁӢгҖҒдәәжүҚгҖҒж–ҮеҢ–зӯүйқһжҠҖжңҜиҰҒзҙ пјҢеҚідҫҝжҳҜжҠҖжңҜиҰҒзҙ пјҢд№ҹжҳҜеӨҡз§ҚжҠҖжңҜж·ұеәҰиһҚеҗҲпјҢеңЁдёҚеҗҢдёҡеҠЎзҺҜиҠӮд»ҘдёҚеҗҢеңәжҷҜзҡ„еҪўејҸеҸ‘жҢҘдҪңз”ЁгҖӮиҝҷеҜјиҮҙжұҪиҪҰжҷәиғҪеҲ¶йҖ йҡҫд»Ҙд»ҺжҠҖжңҜи§’еәҰжҸҗзӮје®ҡйҮҸжҢҮж ҮпјҢдёәи§ЈеҶіиҜҘй—®йўҳпјҢжң¬з ”究еҲ¶е®ҡдәҶдёҖеҘ—еҹәдәҺзҗҶжғіеӣҫжҷҜжһ„е»әжұҪиҪҰжҷәиғҪеҲ¶йҖ иҜ„д»·дҪ“зі»зҡ„ж–№жі•пјҢд»ҺжұҪиҪҰжҷәиғҪеҲ¶йҖ з ”еҸ‘гҖҒз”ҹдә§гҖҒдҫӣеә”гҖҒиҗҘй”ҖгҖҒжңҚеҠЎзӯүзҺҜиҠӮзҡ„ж ёеҝғиҰҒзҙ еҮәеҸ‘жҸҗзӮје®ҡйҮҸдёҺе®ҡжҖ§зӣёз»“еҗҲзҡ„жҢҮж ҮпјҢж–№жі•жЎҶжһ¶еҰӮеӣҫ1жүҖзӨәгҖӮ

еӣҫ1 жһ„е»әжұҪиҪҰжҷәиғҪеҲ¶йҖ иҜ„д»·дҪ“зі»зҡ„ж–№жі•жЎҶжһ¶

иҜ„д»·жұҪиҪҰдјҒдёҡжҷәиғҪеҲ¶йҖ ж°ҙе№ізҡ„еүҚжҸҗжҳҜзі»з»ҹжўізҗҶжұҪиҪҰжҷәиғҪеҲ¶йҖ зҡ„ж ёеҝғиҰҒзҙ пјҢ并иҜҶеҲ«з ”дә§дҫӣй”ҖжңҚжү“йҖҡзҡ„жұҪиҪҰжҷәиғҪеҲ¶йҖ зҗҶжғіеӣҫжҷҜпјҢд»Һе…ЁеұҖи§Ҷи§’жҸӯзӨәжұҪиҪҰжҷәиғҪеҲ¶йҖ жҲҳз•ҘеёғеұҖеҸҠе…ій”®зҺҜиҠӮй—ҙе…ізі»гҖӮжң¬з ”究е°ҶжҢүз…§зӣ®ж Үз»ҙеәҰгҖҒеңәжҷҜз»ҙеәҰдёҺж”Ҝж’‘з»ҙеәҰжһ„е»әжұҪиҪҰжҷәиғҪеҲ¶йҖ жҖ»дҪ“зҗҶжғіеӣҫжҷҜ并йҖүеҸ–иҜ„д»·жҢҮж ҮгҖӮзӣ®ж Үз»ҙеәҰдёҺж”Ҝж’‘з»ҙеәҰеҜ№еә”зҡ„жҢҮж Үиҫғдёәжё…жҷ°пјҢеңәжҷҜз»ҙеәҰеӣ еӨҡз§Қж•°еӯ—еҢ–жҠҖжңҜдёҺдёҚеҗҢдёҡеҠЎзҺҜиҠӮзӣёдә’дәӨз»ҮпјҢеҜјиҮҙеҶ…ж¶өеӨҚжқӮдё”жҢҮж ҮдёҚжё…гҖӮдёәе…ЁйқўгҖҒзі»з»ҹгҖҒ科еӯҰең°йҖүеҸ–еңәжҷҜз»ҙеәҰжҢҮж ҮпјҢеҲҶеҲ«жһ„е»әдәҶж•°жҷәеҢ–з ”еҸ‘гҖҒжҷәиғҪз”ҹдә§гҖҒжҷәж…§дҫӣеә”й“ҫгҖҒж•°жҷәеҢ–жңҚеҠЎеӣӣеӨ§е…ій”®йўҶеҹҹзҡ„зҗҶжғіеӣҫжҷҜпјҢеңЁжӯӨеҹәзЎҖдёҠиҜҶеҲ«еҮәеҗ„йўҶеҹҹзҡ„дёҡеҠЎзҺҜиҠӮдё»иҰҒеңәжҷҜпјҢиҝӣдёҖжӯҘжҸҗзӮјгҖҒеҗҲ并пјҢеҫ—еҲ°еҸҜзі»з»ҹиЎЁеҫҒеҗ„йўҶеҹҹиғҪеҠӣзҡ„е…ій”®еңәжҷҜпјҢд»ҺиҖҢжҢҮеҜјеңәжҷҜз»ҙеәҰжҢҮж ҮйҖүеҸ–гҖӮ

2.1 жұҪиҪҰжҷәиғҪеҲ¶йҖ зҡ„иҰҒзҙ жўізҗҶеҸҠжҖ»дҪ“зҗҶжғіеӣҫжҷҜ

жң¬з ”究дҫқжҚ®еүҚзһ»жҖ§гҖҒзҺ°е®һжҖ§е’ҢеҠЁжҖҒжҖ§дёүеӨ§еҺҹеҲҷжҸҸз»ҳжұҪиҪҰжҷәиғҪеҲ¶йҖ зҡ„иҰҒзҙ е…ЁжҷҜеӣҫпјҢеҚіжҖ»дҪ“зҗҶжғіеӣҫжҷҜгҖӮеүҚзһ»жҖ§жҢҮд»ҘдёҮзү©дә’иҒ”дёәеҹәжң¬еҒҮи®ҫпјҢи®ҫе®ҡжұҪиҪҰз ”еҸ‘гҖҒз”ҹдә§гҖҒжңҚеҠЎзӯүзҺҜиҠӮдёҖдҪ“еҢ–жү“йҖҡе·Іе®һзҺ°пјҢдё”еҜ№дәҺзҺ°йҳ¶ж®өиғҪеӨҹйў„и§ҒеҲ°зҡ„гҖҒе°ҶеҜ№жұҪиҪҰдә§дёҡдә§з”ҹжҳҺзЎ®еҪұе“Қзҡ„жҠҖжңҜйғҪиҰҒиҖғиҷ‘еңЁеҶ…пјӣзҺ°е®һжҖ§жҢҮеӣҫжҷҜжһ„е»әеҹәдәҺжұҪиҪҰдә§дёҡзҡ„еә•еұӮдёҡеҠЎйҖ»иҫ‘е’Ңе·Із»ҸжҳҺзЎ®зҡ„еҸ‘еұ•еӨ§и¶ӢеҠҝпјҢдёҚиҖғиҷ‘е…·жңүй«ҳеәҰдёҚзЎ®е®ҡжҖ§зҡ„ж–°жҠҖжңҜе’Ңж–°жЁЎејҸпјӣеҠЁжҖҒжҖ§жҢҮзҗҶжғіеӣҫжҷҜеӨ§жЎҶжһ¶зӣёеҜ№зЎ®е®ҡиҖҢе…·дҪ“еҶ…е®№еҸҜжӣҙж–°пјҢзЎ®дҝқйҡҸзқҖдә§дёҡзҡ„еҸ‘еұ•е’ҢжҠҖжңҜиҝӣжӯҘпјҢеҗҺз»ӯз ”з©¶еҸҜд»ҘйҖҡиҝҮеҠЁжҖҒжӣҙж–°зҗҶжғіеӣҫжҷҜжқҘдҝ®жӯЈгҖӮ

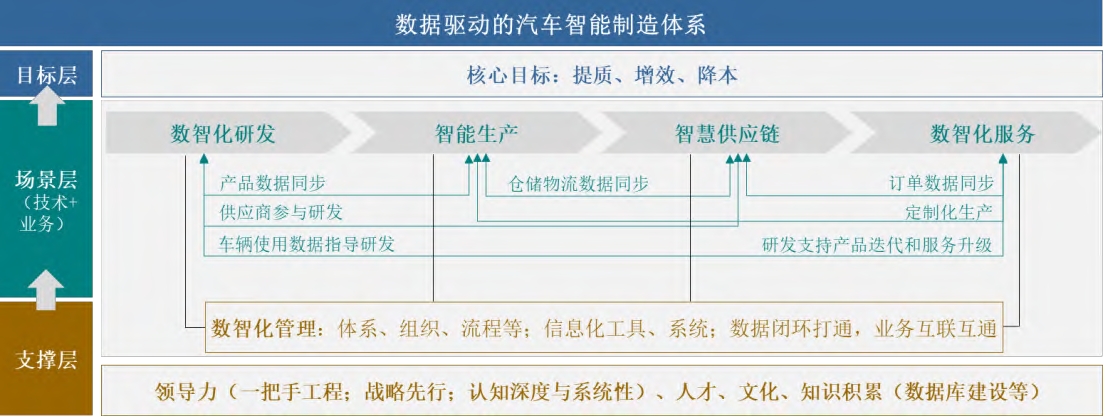

еӣҫ 2 жұҪиҪҰжҷәиғҪеҲ¶йҖ зҡ„иҰҒзҙ е…ЁжҷҜеӣҫпјҲжҖ»дҪ“зҗҶжғіеӣҫжҷҜпјү

жҖ»дҪ“зҗҶжғіеӣҫжҷҜеҰӮеӣҫ2жүҖзӨәпјҢд»ҺдёҠиҮідёӢеҲ’еҲҶдёәзӣ®ж ҮеұӮгҖҒеңәжҷҜеұӮд»ҘеҸҠж”Ҝж’‘еұӮгҖӮйҰ–е…ҲпјҢзӣ®ж ҮеұӮжҸӯзӨәдәҶжұҪиҪҰдјҒдёҡжҺЁиҝӣжҷәиғҪеҲ¶йҖ зҡ„ж ёеҝғд»»еҠЎжҳҜжҸҗиҙЁгҖҒеўһж•ҲгҖҒйҷҚжң¬пјҢејҖеұ•иҜ„дј°е·ҘдҪңеә”иҖғиҷ‘жҷәиғҪеҲ¶йҖ еҜ№жұҪиҪҰдјҒдёҡз»©ж•Ҳзҡ„е®һйҷ…ж”№е–„жғ…еҶөгҖӮе…¶ж¬ЎпјҢеңәжҷҜеұӮиЎЁеҫҒжҠҖжңҜиҰҒзҙ дёҺдёҡеҠЎиҰҒзҙ ж·ұеәҰиһҚеҗҲпјҢе®һзҺ°ж•°жҚ®жү“йҖҡзҡ„з ”дә§дҫӣй”ҖжңҚдёҖдҪ“еҢ–пјҢжҸӯзӨәдәҶдёҚеҗҢзҺҜиҠӮд№Ӣй—ҙзҡ„дё»иҰҒж•°жҚ®жөҒе…ізі»гҖӮж•°еӯ—еҢ–жҠҖжңҜеҜ№з ”еҸ‘гҖҒз”ҹдә§гҖҒдҫӣеә”гҖҒиҗҘй”ҖдёҺжңҚеҠЎзӯүжұҪиҪҰеҲ¶йҖ зҺҜиҠӮзҡ„иөӢиғҪдҪңз”ЁзӣҙжҺҘиЎЁзӨәдёәеә”з”ЁеңәжҷҜпјҢеҰӮз ”еҸ‘зҺҜиҠӮзҡ„иҷҡжӢҹжөӢиҜ•йӘҢиҜҒгҖҒз”ҹдә§зҺҜиҠӮзҡ„жҷәиғҪжҹ”жҖ§жҺ’дә§гҖҒдҫӣеә”зҺҜиҠӮзҡ„зү©жөҒжҷәиғҪ规еҲ’дёҺзІҫеҮҶй…ҚйҖҒгҖҒиҗҘй”ҖдёҺжңҚеҠЎзҺҜиҠӮзҡ„дё»еҠЁз”ЁжҲ·жңҚеҠЎзӯүгҖӮеңәжҷҜеұӮе……еҲҶдҪ“зҺ°дәҶжұҪиҪҰдјҒдёҡжҺЁиҝӣжҷәиғҪеҲ¶йҖ зҡ„дёҡеҠЎзү№еҫҒпјҢжҳҜйҖүеҸ–е…·жңүжұҪиҪҰдә§дёҡзү№иүІзҡ„иҜ„д»·жҢҮж Үзҡ„йҮҚиҰҒдҫқжҚ®гҖӮжңҖеҗҺпјҢж”Ҝж’‘еұӮд»ЈиЎЁе®һзҺ°жұҪиҪҰжҷәиғҪеҲ¶йҖ еҝ…еӨҮзҡ„иҪҜе®һеҠӣпјҢж•°жҷәеҢ–з®ЎзҗҶжҳҜйҮҚиҰҒзҡ„дҪ“зі»еҢ–иғҪеҠӣпјҢжұҪиҪҰдјҒдёҡеә”еҸҳйқ©з»„з»Үжһ¶жһ„гҖҒжөҒзЁӢзӯүз®ЎзҗҶиҰҒзҙ пјҢйғЁзҪІдҝЎжҒҜеҢ–е·Ҙе…·е’Ңзі»з»ҹпјҢеңЁз®ЎзҗҶеұӮйқўдҝқйҡңж•°жҚ®й—ӯзҺҜжү“йҖҡе’ҢдёҡеҠЎдә’иҒ”дә’йҖҡгҖӮжұҪиҪҰжҷәиғҪеҲ¶йҖ зҡ„йЎәеҲ©жҺЁиҝӣзҰ»дёҚејҖйўҶеҜјеҠӣгҖҒдәәжүҚгҖҒж–ҮеҢ–гҖҒзҹҘиҜҶз§ҜзҙҜзӯүж”Ҝж’‘пјҢжӯӨзұ»иҪҜе®һеҠӣд№ҹжҳҜиҜ„д»·жұҪиҪҰдјҒдёҡжҷәиғҪеҲ¶йҖ ж°ҙе№ідёҚеҸҜжҲ–зјәзҡ„еҶ…е®№гҖӮ

еӣҫ2д»Һе…ЁеұҖеұӮйқўжҸӯзӨәдәҶжұҪиҪҰжҷәиғҪеҲ¶йҖ зҡ„е…ій”®иҰҒзҙ пјҢд»ЈиЎЁдәҶж•°еӯ—еҢ–жҠҖжңҜй’ҲеҜ№жҖ§йғЁзҪІпјҢжңүж•ҲиөӢиғҪз ”дә§дҫӣй”ҖжңҚпјҢ并еҪўжҲҗзӣёеҢ№й…Қзҡ„з»„з»Үжһ¶жһ„гҖҒз®ЎзҗҶжңәеҲ¶зӯүз”ҹдә§е…ізі»еҗҺзҡ„зҗҶжғіеӣҫжҷҜпјҢдёәжұҪиҪҰдјҒдёҡе…ЁйқўеёғеұҖжҷәиғҪеҲ¶йҖ жҸҗдҫӣдәҶжҲҳз•ҘжҢҮеј•гҖӮеҗҢж—¶пјҢжҖ»дҪ“зҗҶжғіеӣҫжҷҜж—ўжҳҜжһ„е»әиҜ„д»·жҢҮж ҮдҪ“зі»зҡ„ж–№жі•еҹәзЎҖпјҢд№ҹжҳҜжұҪиҪҰдјҒдёҡеә”з”ЁиҜ„д»·дҪ“зі»ејҖеұ•иҮӘиҜ„зҡ„ж»ЎеҲҶеҸӮз…§гҖӮ

2.2 жұҪиҪҰжҷәиғҪеҲ¶йҖ еҗ„йўҶеҹҹзҗҶжғіеӣҫжҷҜвҖ”вҖ”д»Ҙз ”еҸ‘дёәдҫӢ

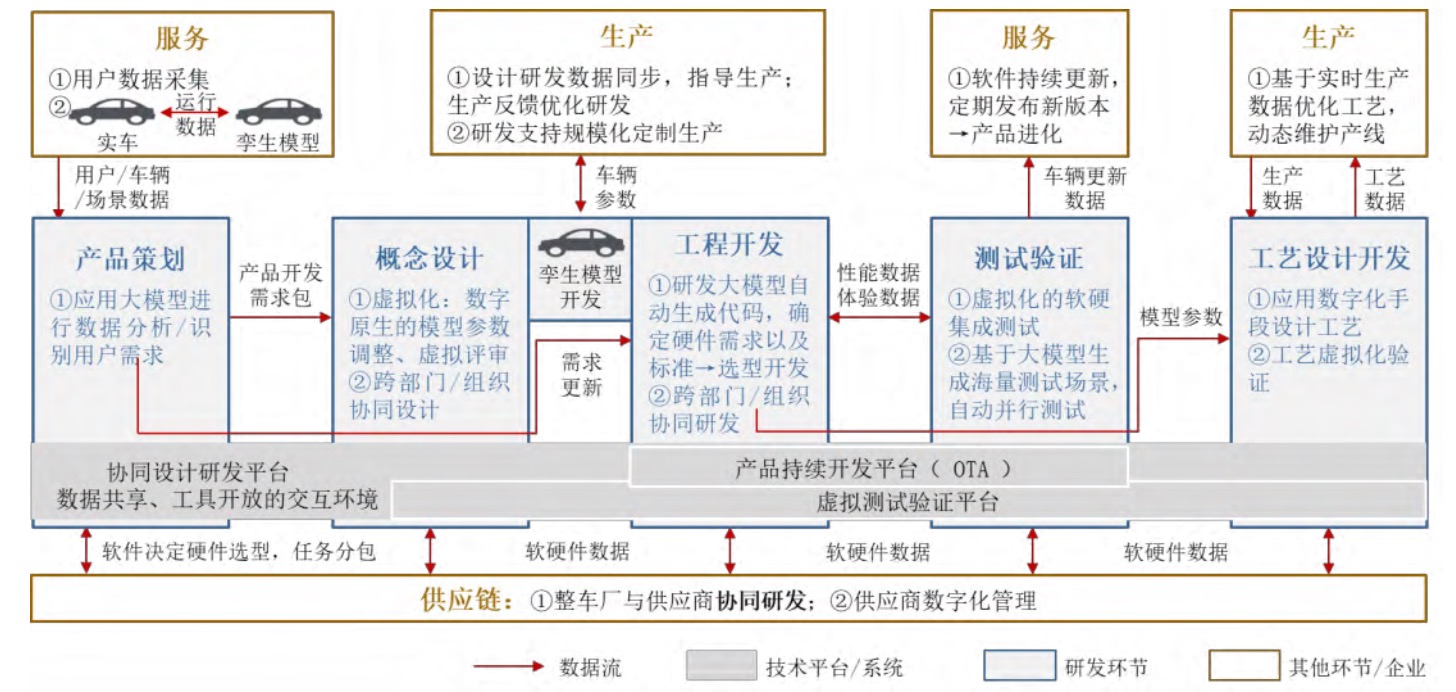

еҹәдәҺеүҚзһ»жҖ§гҖҒзҺ°е®һжҖ§е’ҢеҠЁжҖҒжҖ§зҡ„еҺҹеҲҷпјҢжң¬з ”究е°ҶжҖ»дҪ“зҗҶжғіеӣҫжҷҜзҡ„еңәжҷҜеұӮеҲҶзҺҜиҠӮжӢҶи§ЈпјҢеҲҶжһҗжҠҖжңҜдёҺдёҡеҠЎж·ұеәҰиһҚеҗҲеҗҺз ”дә§дҫӣй”ҖжңҚеҗ„зҺҜиҠӮзҡ„зҗҶжғізҠ¶жҖҒпјҢеҲҶеҲ«е»әз«ӢдәҶж•°жҷәеҢ–з ”еҸ‘зҗҶжғіеӣҫжҷҜгҖҒжҷәиғҪз”ҹдә§зҗҶжғіеӣҫжҷҜгҖҒжҷәж…§дҫӣеә”й“ҫзҗҶжғіеӣҫжҷҜд»ҘеҸҠж•°жҷәеҢ–жңҚеҠЎзҗҶжғіеӣҫжҷҜгҖӮд»Ҙз ”еҸ‘дёәдҫӢпјҢж•°жҚ®дё»зәҝиҙҜз©ҝж•°еӯ—еҢ–жҠҖжңҜиөӢиғҪеҗҺзҡ„з ”еҸ‘зӣёе…ізҺҜиҠӮпјҢеҫ—еҲ°жұҪиҪҰж•°жҷәеҢ–з ”еҸ‘зҗҶжғіеӣҫжҷҜеҰӮеӣҫ3жүҖзӨәгҖӮ

еӣҫ3 жұҪиҪҰж•°жҷәеҢ–з ”еҸ‘зҗҶжғіеӣҫжҷҜ

д»Һз ”еҸ‘жң¬иә«жқҘзңӢпјҢеңЁдә§е“Ғзӯ–еҲ’зҺҜиҠӮпјҢеә”з”ЁеӨ§жЁЎеһӢгҖҒеӨ§ж•°жҚ®зӯүжҠҖжңҜеҲҶжһҗдҪҝз”ЁзҺҜиҠӮе®һж—¶еӣһдј зҡ„ж•°жҚ®пјҢдё»еҠЁжҢ–жҺҳз”ЁжҲ·йңҖжұӮпјӣеңЁжҰӮеҝөи®ҫи®ЎзҺҜиҠӮпјҢз»“еҗҲAR/VRзӯүжҠҖжңҜпјҢеҹәдәҺж•°еӯ—еҺҹз”ҹжЁЎеһӢи°ғж•ҙи®ҫи®ЎеҸӮж•°гҖҒејҖеұ•иҷҡжӢҹиҜ„е®ЎпјҢ并е®һзҺ°и·ЁйғЁй—ЁгҖҒи·Ёз»„з»Үзҡ„еҚҸеҗҢи®ҫи®ЎпјӣеңЁе·ҘзЁӢејҖеҸ‘зҺҜиҠӮпјҢиҪҜ件ејҖеҸ‘еҸҜеҹәдәҺз ”еҸ‘еӨ§жЁЎеһӢиҮӘеҠЁз”ҹжҲҗд»Јз ҒпјҢзЎ®е®ҡ硬件йңҖжұӮеҗҺпјҢйҖүеһӢ并ејҖеҸ‘ж ҮеҮҶеҢ–硬件пјҢеҗҢж—¶пјҢе·ҘзЁӢејҖеҸ‘зҺҜиҠӮд№ҹеҸҜдҫқжүҳж•°жҚ®е…ұдә«гҖҒе·Ҙе…·ејҖж”ҫзҡ„дәӨдә’зҺҜеўғејҖеұ•еҚҸеҗҢз ”еҸ‘пјӣеңЁжөӢиҜ•йӘҢиҜҒзҺҜиҠӮпјҢиҪҰдјҒеҸҜз”ЁиҷҡжӢҹеҢ–зҡ„иҪҜзЎ¬йӣҶжҲҗжөӢиҜ•д»ЈжӣҝеҸ°жһ¶жөӢиҜ•е’Ңе®һиҪҰи·ҜжөӢпјҢ并еҹәдәҺеӨ§жЁЎеһӢз”ҹжҲҗжө·йҮҸжөӢиҜ•еңәжҷҜпјҢиҮӘеҠЁе№¶иЎҢжөӢиҜ•пјӣеңЁе·Ҙиүәи®ҫи®ЎејҖеҸ‘зҺҜиҠӮпјҢеә”з”Ёж•°еӯ—еҢ–жүӢж®өи®ҫи®Ўе·ҘиүәпјҢејҖеұ•е·ҘиүәиҷҡжӢҹеҢ–йӘҢиҜҒд»ҺиҖҢжҢҮеҜјз”ҹдә§гҖӮ

д»ҺдёҺе…¶д»–зҺҜиҠӮзҡ„дәӨдә’жқҘзңӢпјҢз ”еҸ‘дёҺз”ҹдә§гҖҒдҫӣеә”гҖҒжңҚеҠЎзӯүзҺҜиҠӮйғҪеӯҳеңЁзҙ§еҜҶиҒ”зі»пјҢз ”еҸ‘дёҺз”ҹдә§зҺҜиҠӮзҡ„е…ізі»дё»иҰҒдҪ“зҺ°еңЁиҪҰиҫҶи®ҫи®ЎејҖеҸ‘еҸӮж•°еҸҠе·Ҙиүәж•°жҚ®йңҖдёҺз”ҹдә§зҺҜиҠӮеҗҢжӯҘпјҢжҢҮеҜји§„жЁЎеҢ–е®ҡеҲ¶з”ҹдә§пјӣдёҺдҫӣеә”й“ҫзҡ„дәӨдә’дҪ“зҺ°еңЁж•ҙиҪҰдјҒдёҡдёҺдҫӣеә”е•Ҷе…ұдә«иҪҜ硬件数жҚ®пјҢе®һзҺ°е…ұеҲӣпјҢеҗҢж—¶пјҢдҫӣеә”е•ҶеңЁж—©жңҹеҸӮдёҺз ”еҸ‘пјҢиҪҰдјҒйңҖејҖеұ•дҫӣеә”е•Ҷж•°еӯ—еҢ–з®ЎзҗҶпјӣдёҺжңҚеҠЎзҺҜиҠӮзҡ„дәӨдә’дё»иҰҒдҪ“зҺ°еңЁдёӨж–№йқўпјҢдёҖжҳҜжңҚеҠЎзҺҜиҠӮйҮҮйӣҶзҡ„з”ЁжҲ·/иҪҰиҫҶ/еңәжҷҜж•°жҚ®йңҖиҰҒе®һж—¶еӣһдј иҮіз ”еҸ‘зҺҜиҠӮпјҢж”ҜжҢҒз”ЁжҲ·йңҖжұӮеҲҶжһҗпјҢдәҢжҳҜз ”еҸ‘зҺҜиҠӮйҖҡиҝҮиҪҜ件зҡ„жҢҒз»ӯиҝӯд»Јж”ҜжҢҒе·ІеҸ‘еёғдә§е“ҒдёҺжңҚеҠЎзҡ„иҝӣеҢ–гҖӮ

еҹәдәҺеҗҢж ·зҡ„еҺҹеҲҷдёҺеҲҶжһҗжөҒзЁӢпјҢжң¬з ”究жһ„е»әдәҶжұҪиҪҰжҷәиғҪз”ҹдә§зҗҶжғіеӣҫжҷҜгҖҒжұҪиҪҰжҷәж…§дҫӣеә”й“ҫзҗҶжғіеӣҫжҷҜе’ҢжұҪиҪҰж•°жҷәеҢ–жңҚеҠЎпјҲеҗ«иҗҘй”ҖпјүзҗҶжғіеӣҫжҷҜгҖӮ

2.3 жұҪиҪҰжҷәиғҪеҲ¶йҖ еҗ„йўҶеҹҹеңәжҷҜвҖ”вҖ”д»Ҙз ”еҸ‘дёәдҫӢ

еңЁеҲҶзҺҜиҠӮзҗҶжғіеӣҫжҷҜзҡ„еҹәзЎҖдёҠпјҢжң¬з ”究иҜҶеҲ«дәҶз ”еҸ‘гҖҒз”ҹдә§гҖҒдҫӣеә”гҖҒжңҚеҠЎзҺҜиҠӮзҡ„дё»иҰҒеңәжҷҜпјҢ并е°Ҷе…¶жҸҗзӮјдёәе…ій”®еңәжҷҜгҖӮд»Ҙз ”еҸ‘дёәдҫӢпјҢеҹәдәҺеӣҫ3зҡ„зҗҶжғіеӣҫжҷҜиҜҶеҲ«еҮәжұҪиҪҰж•°жҷәеҢ–з ”еҸ‘дё»иҰҒеңәжҷҜеҰӮиЎЁ1жүҖзӨәгҖӮ

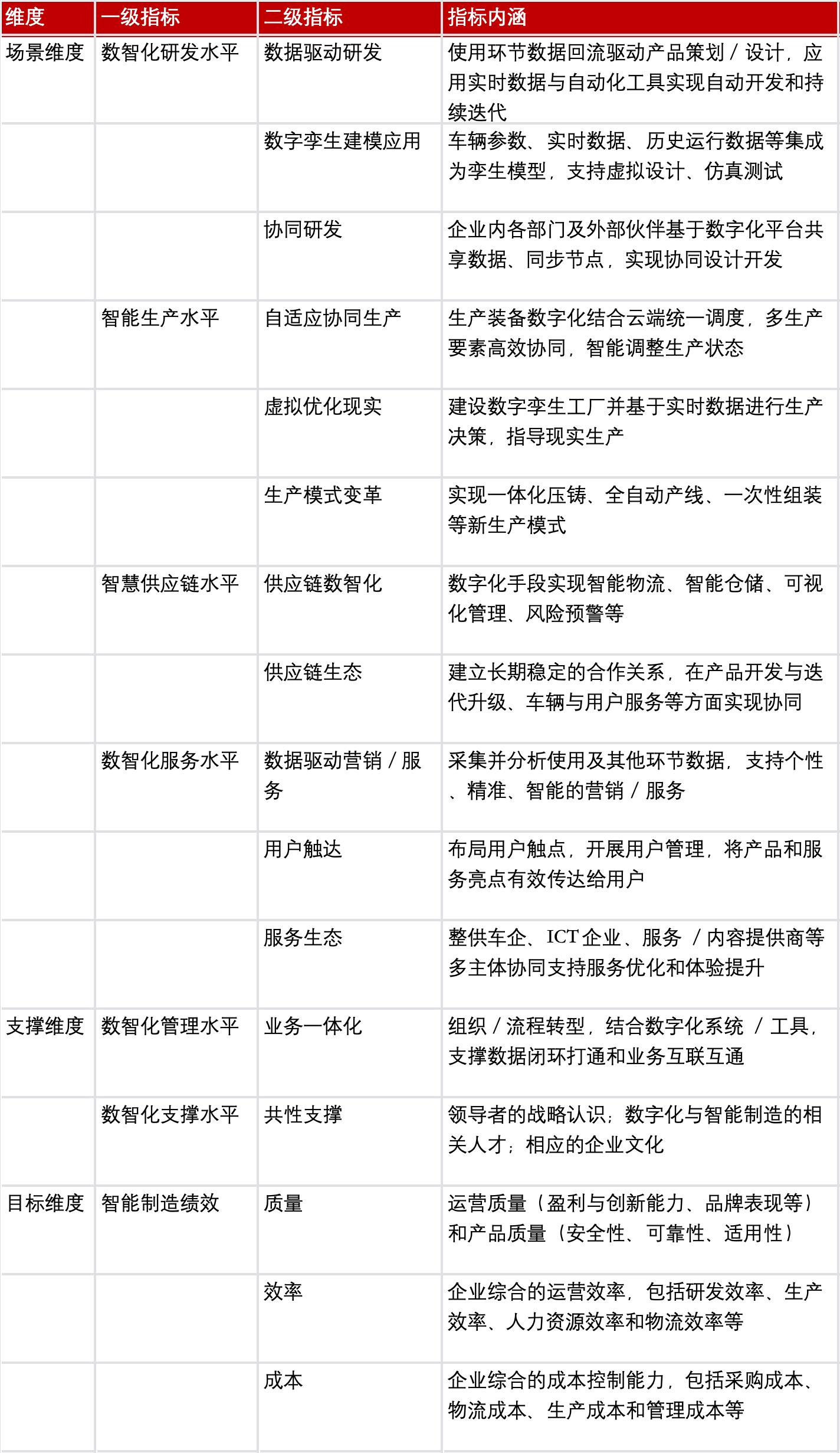

иЎЁ1 жұҪиҪҰж•°жҷәеҢ–з ”еҸ‘дё»иҰҒеңәжҷҜ

еңЁд»ҘдёҠ8дёӘдё»иҰҒеңәжҷҜзҡ„еҹәзЎҖдёҠдәҢж¬ЎжҸҗзӮјпјҢеҫ—еҲ°жұҪиҪҰж•°жҷәеҢ–з ”еҸ‘зҡ„дёүдёӘе…ій”®еңәжҷҜгҖӮдёҖжҳҜж•°жҚ®й©ұеҠЁзҡ„дә§е“Ғз ”еҸ‘пјҢжҢҮеҹәдәҺеҗ„зҺҜиҠӮж•°жҚ®иҝӣиЎҢдә§е“Ғзӯ–еҲ’гҖҒи®ҫи®Ўе’ҢејҖеҸ‘пјҢеҢ…жӢ¬иҪҜ硬件иҮӘеҠЁејҖеҸ‘пјҢиҪҜ件жҢҒз»ӯиҝӯд»Јж”ҜжҢҒжұҪиҪҰOTAдёҺдә§е“ҒиҮӘиҝӣеҢ–пјҢж•°жҚ®й©ұеҠЁж•°еӯ—еҢ–е·Ҙиүәи®ҫи®ЎдјҳеҢ–гҖӮдәҢжҳҜж•°еӯ—еӯӘз”ҹж”Ҝж’‘и®ҫи®ЎејҖеҸ‘пјҢжҢҮеә”з”ЁжұҪиҪҰж•°еӯ—еӯӘз”ҹжЁЎеһӢж”ҜжҢҒиҷҡжӢҹйҖ еһӢи®ҫи®ЎгҖҒд»ҝзңҹжЁЎжӢҹд»ҘеҸҠе·Ҙиүәи®ҫи®ЎгҖӮдёүжҳҜеҚҸеҗҢи®ҫи®ЎејҖеҸ‘пјҢйҖҡиҝҮж•°жҚ®ејҖж”ҫе…ұдә«гҖҒзі»з»ҹдә’иҒ”дә’йҖҡпјҢе®һзҺ°и·ЁйғЁй—ЁгҖҒи·ЁдјҒдёҡгҖҒи·Ёж—¶й—ҙгҖҒи·Ёз©әй—ҙзҡ„еҚҸеҗҢз ”еҸ‘гҖӮ

еҹәдәҺжҷәиғҪз”ҹдә§гҖҒжҷәж…§дҫӣеә”й“ҫгҖҒж•°жҷәеҢ–жңҚеҠЎпјҲеҗ«иҗҘй”ҖпјүдёүдёӘйўҶеҹҹзҡ„зҗҶжғіеӣҫжҷҜпјҢжң¬з ”究иҜҶеҲ«гҖҒжҸҗзӮјеҮәдәҶеҗ„йўҶеҹҹзҡ„е…ій”®еңәжҷҜгҖӮжҷәиғҪз”ҹдә§зҡ„е…ій”®еңәжҷҜдёәиҷҡжӢҹдјҳеҢ–зҺ°е®һз”ҹдә§гҖҒиҮӘйҖӮеә”еҚҸеҗҢз”ҹдә§гҖҒз”ҹдә§жЁЎејҸеҸҳйқ©пјӣжҷәж…§дҫӣеә”й“ҫзҡ„е…ій”®еңәжҷҜдёәдҫӣеә”й“ҫж•°жҷәеҢ–з®ЎзҗҶгҖҒдҫӣеә”й“ҫз”ҹжҖҒе»әи®ҫпјӣж•°жҷәеҢ–жңҚеҠЎзҡ„е…ій”®еңәжҷҜдёәз”ЁжҲ·и§ҰиҫҫгҖҒж•°жҚ®й©ұеҠЁиҗҘй”Җ/жңҚеҠЎгҖҒжңҚеҠЎз”ҹжҖҒе»әи®ҫгҖӮйҮҮз”ЁдёҠиҝ°ж–№жі•пјҢжң¬з ”究е°ҶжұҪиҪҰжҷәиғҪеҲ¶йҖ дёӯжҠҖжңҜдёҺдёҡеҠЎиһҚеҗҲзҡ„еӨҚжқӮиғҪеҠӣдҪ“зі»жўізҗҶжҖ»з»“дёәеҚҒдёҖдёӘе…ій”®еңәжҷҜпјҢжҳҜеңәжҷҜз»ҙеәҰйҖүеҸ–жҢҮж Үзҡ„йҮҚиҰҒдҫқжҚ®гҖӮ

3 жұҪиҪҰдјҒдёҡжҷәиғҪеҲ¶йҖ з«һдәүеҠӣжҢҮж•°иҜ„д»·дҪ“зі»

3.1 жҢҮж ҮйҖүеҸ–дёҺжқғйҮҚзЎ®е®ҡ

жң¬з ”究еҹәдәҺе…ЁйқўжҖ§гҖҒзі»з»ҹжҖ§гҖҒд»ЈиЎЁжҖ§гҖҒзӢ¬з«ӢжҖ§е’ҢеҸҜжөӢжҖ§дә”еӨ§еҺҹеҲҷеҜ№иҜ„д»·жҢҮж ҮиҝӣиЎҢзӯӣйҖүгҖҒеҲҶзұ»гҖҒеҗҲ并гҖӮ第дёҖпјҢе…ЁйқўжҖ§иҰҒжұӮжҢҮж ҮиғҪиҰҶзӣ–зҗҶжғіеӣҫжҷҜдёӯзҡ„жүҖжңүеұӮзә§гҖҒиҰҒзҙ д»ҘеҸҠжұҪиҪҰдјҒдёҡжҺЁиҝӣжҷәиғҪеҲ¶йҖ иҝҮзЁӢдёӯзҡ„жүҖжңүйҮҚиҰҒдәӢе®ңпјӣ第дәҢпјҢзі»з»ҹжҖ§иҰҒжұӮжҢҮж Үй—ҙе…·жңүзҙ§еҜҶзҡ„йҖ»иҫ‘е…ізі»пјҢеҗ„жҢҮж ҮиғҪеӨҹе…ұеҗҢеҪўжҲҗеҜ№жұҪиҪҰжҷәиғҪеҲ¶йҖ з«һдәүеҠӣзҡ„ж•ҙдҪ“еҲӨж–ӯпјӣ第дёүпјҢд»ЈиЎЁжҖ§иҰҒжұӮеҗ„жҢҮж ҮиғҪеҮҶзЎ®жҳҫзӨәеҮәдјҒдёҡеңЁжҹҗз»ҶеҲҶйўҶеҹҹзҡ„з«һдәүеҠӣпјҢеӨҡдёӘдҪҺзә§еҲ«жҢҮж Үзҡ„йӣҶеҗҲиғҪеҮҶзЎ®еҸҚжҳ дёҠдёҖзә§жҢҮж Үзҡ„жғ…еҶөпјӣ第еӣӣпјҢзӢ¬з«ӢжҖ§жҢҮеҗҢдёҖеұӮзә§зҡ„еҗ„жҢҮж ҮдёҚеӯҳеңЁеҶ…ж¶өзҡ„йҮҚеҸ пјҢеңЁж•°еӯҰдёҠдёҚе…·еӨҮејәзӣёе…іжҖ§пјҢеҚідёҚеҗҢжҢҮж Үд№Ӣй—ҙдёҚеҸҜзӣёдә’жӣҝд»Јпјӣ第дә”пјҢеҸҜжөӢжҖ§иҰҒжұӮжҢҮж Үеҗ«д№үжҳҺзЎ®пјҢе°ҪйҮҸйҖүжӢ©ж•°жҚ®еҸҜиҺ·еҫ—гҖҒжҳ“еҢәеҲҶзҡ„жҢҮж ҮпјҢеҗҢж—¶е°Ҷйҡҫд»ҘиҺ·еҫ—ж•°жҚ®зҡ„жҢҮж ҮиҝӣиЎҢеҗҲзҗҶең°е®ҡйҮҸиҪ¬еҢ–гҖӮ

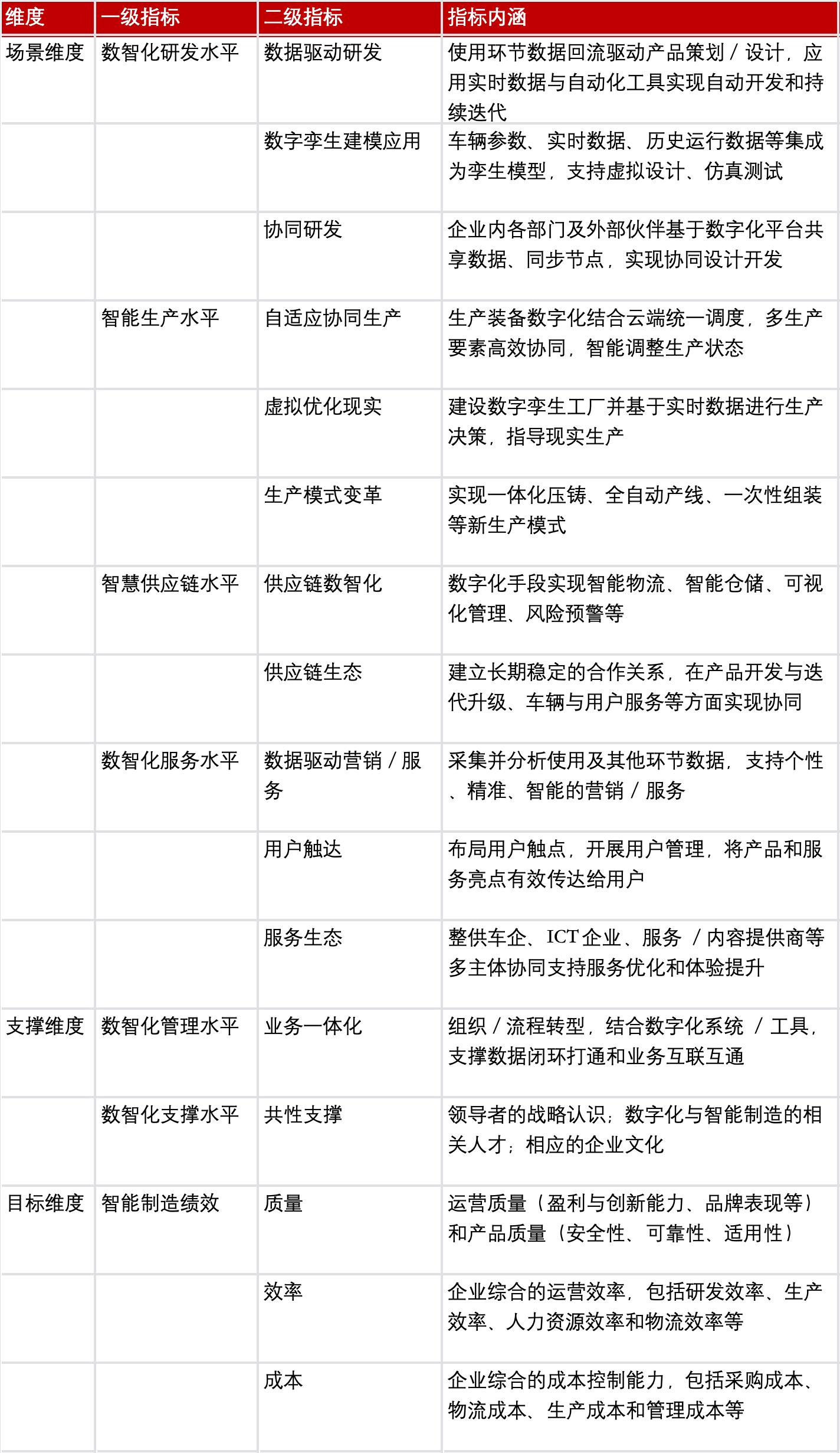

еңЁе…·дҪ“е®һж–ҪдёӯпјҢе…ҲеҹәдәҺе…ЁйқўжҖ§гҖҒзі»з»ҹжҖ§гҖҒеҸҜжөӢжҖ§еҲқйҖүиҜ„д»·жҢҮж ҮпјӣеҶҚж №жҚ®д»ЈиЎЁжҖ§гҖҒзӢ¬з«ӢжҖ§еҺҹеҲҷеҜ№жҢҮж ҮиҝӣиЎҢеҲҶзұ»гҖҒеҗҲ并пјӣ并结еҗҲ专家и§ӮзӮ№иҝӣиЎҢеӨҡиҪ®иҝӯд»ЈпјҢжңҖз»ҲзЎ®е®ҡдәҶ7дёӘдёҖзә§жҢҮж Үе’Ң16дёӘдәҢзә§жҢҮж ҮпјҢеҰӮиЎЁ2жүҖзӨәгҖӮ

иЎЁ2 жұҪиҪҰдјҒдёҡжҷәиғҪеҲ¶йҖ з«һдәүеҠӣиҜ„д»·жҢҮж ҮеҸҠеҶ…ж¶ө

еңЁжҢҮж ҮзЎ®е®ҡеҗҺпјҢжң¬з ”究йҮҮз”Ёеҫ·е°”иҸІжі•и°ғз ”дәҶжұҪиҪҰдә§дёҡз•Ңе’ҢеӯҰжңҜз•Ңе…ұ18дҪҚ专家пјҢз”ұ专家еҜ№еҗҢдёҖеұӮзә§дёҚеҗҢжҢҮж Үзҡ„зӣёеҜ№йҮҚиҰҒжҖ§еҒҡеҮәеҲӨж–ӯпјҢеә”з”ЁеұӮж¬ЎеҲҶжһҗжі•еӨ„зҗҶзӣёе…іж•°жҚ®пјҢ并иҝӣиЎҢдәҶдёҖиҮҙжҖ§жЈҖйӘҢпјҢжңҖз»Ҳеҫ—еҲ°жҢҮж ҮжқғйҮҚгҖӮ

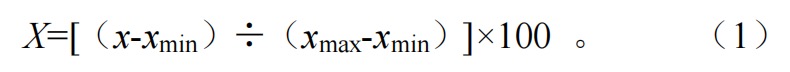

3.2 еә”з”Ёж–№жі•

жұҪиҪҰдјҒдёҡжҷәиғҪеҲ¶йҖ з«һдәүеҠӣиҜ„д»·жЁЎеһӢзҡ„еә”з”ЁйҮҮеҸ–е®ҡжҖ§дёҺе®ҡйҮҸзӣёз»“еҗҲзҡ„ж–№жі•пјҢе®ҡжҖ§дҪ“зҺ°еңЁе»әз«ӢдәҶжұҪиҪҰдјҒдёҡжҷәиғҪеҲ¶йҖ з«һдәүеҠӣиҜ„д»·йҮҸиЎЁпјҢдјҒдёҡеҸҜдҫқжҚ®йҮҸиЎЁејҖеұ•иҮӘжөӢжҲ–з»„з»Ү专家жү“еҲҶеҫ—еҲ°дәҢзә§жҢҮж Үзӯүзә§пјҢиҝӣиҖҢйҮҮз”ЁжЁЎзіҠз»јеҗҲиҜ„еҲӨжі•е°ҶдәҢзә§жҢҮж Үзӯүзә§иҪ¬еҢ–дёәзҷҫеҲҶеҲ¶еҫ—еҲҶпјӣе®ҡйҮҸжҢҮеҜ№дәҺиғҪйҮҮйӣҶеҲ°е…¬ејҖж•°жҚ®зҡ„жҢҮж ҮпјҢйҮҮз”ЁжһҒе·®ж ҮеҮҶеҢ–жі•зӣҙжҺҘи®Ўз®—еҫ—еҲҶпјҢеҜ№йҮҸиЎЁиҜ„д»·з»“жһңиҝӣиЎҢж”Ҝж’‘е’Ңж ЎйӘҢгҖӮ

еҪ“иҜ„д»·еҜ№иұЎе®Ңе…ЁеҝҪз•ҘжҹҗйЎ№жҢҮж Үзҡ„еҶ…е®№ж—¶пјҢиҜҘжҢҮж Үеҫ—еҲҶдёә0еҲҶпјӣеҪ“иҜ„д»·еҜ№иұЎеңЁжҹҗжҢҮж ҮйўҶеҹҹиҫҫеҲ°зҗҶжғіеӣҫжҷҜж—¶пјҢеҫ—еҲҶдёә100еҲҶгҖӮйҮҸиЎЁиҪ¬еҢ–жі•еңЁ0еҲ°100еҲҶд№Ӣй—ҙеҲ’еҲҶдәҶдә”дёӘзӯүзә§пјҢдёҖзә§д»ЈиЎЁиҜ„д»·еҜ№иұЎеңЁиҜҘйўҶеҹҹеҲҡеҲҡиө·жӯҘпјҢе…·еӨҮеҹәзЎҖиғҪеҠӣпјҢеҜ№еә”0еҲ°20еҲҶпјӣдәҢзә§д»ЈиЎЁиҜ„д»·еҜ№иұЎиғҪеҲ©з”Ёж•°еӯ—еҢ–жүӢж®өдјҳеҢ–ж ёеҝғеҲ¶йҖ дёҡеҠЎпјҢеҜ№еә”20еҲ°40еҲҶпјӣдёүзә§д»ЈиЎЁиҜ„д»·еҜ№иұЎе…·еӨҮжҷәиғҪеҲ¶йҖ е…ій”®иғҪеҠӣпјҢе°Ҷе…¶еҗ‘е…Ёд»·еҖјй“ҫжү©еұ•пјҢеҜ№еә”40еҲ°60еҲҶпјӣеӣӣзә§д»ЈиЎЁиҜ„д»·еҜ№иұЎзҡ„жҷәиғҪеҲ¶йҖ зӣёе…іеңәжҷҜе’Ңж•°жҚ®еҹәжң¬жү“йҖҡпјҢеҜ№еә”60еҲ°80еҲҶпјӣдә”зә§д»ЈиЎЁиҜ„д»·еҜ№иұЎжҷәиғҪеҲ¶йҖ ж°ҙе№ійўҶе…ҲпјҢе…·еӨҮжҷәиғҪеҲ¶йҖ з”ҹжҖҒиғҪеҠӣпјҢеҜ№еә”80еҲ°100еҲҶгҖӮ

з ”з©¶е»әз«ӢдәҶеӨҡз»ҙеәҰгҖҒеҲҶеұӮзә§зҡ„жұҪиҪҰдјҒдёҡжҷәиғҪеҲ¶йҖ з«һдәүеҠӣжҢҮж•°иҜ„д»·дҪ“系并жҳҺзЎ®дәҶе®ҡжҖ§дёҺе®ҡйҮҸз»“еҗҲзҡ„еә”з”Ёж–№жі•гҖӮиҜ„д»·дҪ“зі»ж¶өзӣ–еңәжҷҜз»ҙеәҰгҖҒж”Ҝж’‘з»ҙеәҰдёҺзӣ®ж Үз»ҙеәҰпјҢж•ҙиҪҰдјҒдёҡе’Ң规模еҢ–дҫӣеә”е•ҶеҸҜеә”з”ЁиҜҘжЁЎеһӢе®ҡжңҹејҖеұ•иҮӘиҜ„пјҢе®ҡдҪҚиҮӘиә«жҷәиғҪеҲ¶йҖ жҖ»дҪ“еҸ‘еұ•ж°ҙе№іе’Ңеҗ„йўҶеҹҹжғ…еҶөпјҢиҜҶеҲ«дјҳеҠҝе’ҢзҹӯжқҝпјҢиҝӣиҖҢй’ҲеҜ№жҖ§ең°и°ғж•ҙжҷәиғҪеҲ¶йҖ еҸ‘еұ•зӯ–з•ҘгҖӮеҗҺз»ӯз ”з©¶еҸҜд»ҘеҹәдәҺиҜҘиҜ„д»·жЁЎеһӢиҝӣиЎҢдәҢж¬ЎејҖеҸ‘д»ҘйҖӮз”ЁдәҺдёҚеҗҢзұ»еһӢзҡ„жұҪиҪҰдјҒдёҡпјҢеҰӮе°ҸеһӢдҫӣеә”е•ҶгҖҒиҪҜ件жҸҗдҫӣе•ҶгҖҒжңҚеҠЎжҸҗдҫӣе•ҶзӯүгҖӮ

еңЁдәҢзә§жҢҮж ҮдёӯпјҢиҙЁйҮҸгҖҒж•ҲзҺҮгҖҒжҲҗжң¬еҸҜеҹәдәҺйҮҮйӣҶзҡ„е…¬ејҖж•°жҚ®зӣҙжҺҘи®Ўз®—еҫ—еҲҶпјҢе…¬ејҸеҰӮдёӢпјҡ

xд»ЈиЎЁиў«иҜ„д»·дјҒдёҡеңЁжҹҗйЎ№жҢҮж ҮдёҠеҜ№еә”зҡ„е®һйҷ…ж•°жҚ®пјҢxmaxд»ЈиЎЁзҗҶжғіжғ…еҶөдёӢдјҒдёҡеңЁжҹҗжҢҮж ҮдёҠзҡ„йў„жңҹж•°жҚ®пјҢxminд»ЈиЎЁдјҒдёҡе®Ңе…ЁеҝҪи§ҶжҹҗжҢҮж Үж—¶пјҢеңЁиҜҘжҢҮж ҮдёҠзҡ„йў„жңҹж•°жҚ®гҖӮ

е°ҶдәҢзә§жҢҮж Үеҫ—еҲҶеҠ жқғжұӮе’ҢпјҢеҫ—еҲ°еҜ№еә”дёҖзә§жҢҮж Үзҡ„иҜ„еҲҶпјҢе°ҶдёҖзә§жҢҮж Үеҫ—еҲҶеҠ жқғжұӮе’ҢеҲҷеҫ—еҲ°жүҖиҜ„д»·жұҪиҪҰдјҒдёҡзҡ„жҷәиғҪеҲ¶йҖ з«һдәүеҠӣжҢҮж•°гҖӮдёӯеӣҪжұҪиҪҰе·ҘзЁӢеӯҰдјҡе·Іеә”з”ЁиҜҘдҪ“зі»еҜ№еӨҡ家жұҪиҪҰдјҒдёҡејҖеұ•дәҶиҜ„д»·пјҢйӘҢиҜҒдәҶжұҪиҪҰдјҒдёҡжҷәиғҪеҲ¶йҖ з«һдәүеҠӣжҢҮж•°иҜ„д»·дҪ“зі»дёҺж–№жі•зҡ„йҖӮз”ЁжҖ§гҖӮеңЁиҺ·еҫ—иҜ„д»·з»“жһңеҸҚйҰҲеҗҺпјҢеҸ—иҜ„дјҒдёҡеҚіеҸҜжҳҺзЎ®иҮӘиә«еңЁжҷәиғҪеҲ¶йҖ еҗ„йўҶеҹҹзҡ„дјҳеҠЈеҠҝпјҢжҚ®жӯӨжңүй’ҲеҜ№жҖ§ең°еҲ¶е®ҡж”№иҝӣжҺӘж–ҪпјҢд»ҘжӣҙеҘҪең°жҺЁиҝӣжұҪиҪҰжҷәиғҪеҲ¶йҖ еҠ еҝ«иҗҪең°гҖӮ

4 жҖ»з»“

жұҪиҪҰжҷәиғҪеҲ¶йҖ жҳҜз ”дә§дҫӣй”ҖжңҚдёҖдҪ“еҢ–зҡ„ж–°еһӢеҲ¶йҖ дҪ“зі»пјҢиғҪеӨҹж”Ҝж’‘ж–°еһӢжұҪиҪҰдә§е“Ғж•ҲзҺҮжӣҙй«ҳгҖҒиҙЁйҮҸжӣҙдјҳгҖҒжҲҗжң¬жӣҙдҪҺең°жңүж•Ҳжү“йҖ е’ҢжҢҒз»ӯдјҳеҢ–пјҢеҜ№жұҪиҪҰдјҒдёҡжҸҗеҚҮж•ҙдҪ“з«һдәүеҠӣиҮіе…ійҮҚиҰҒгҖӮжң¬з ”究з«Ӣи¶іж–°ж—¶жңҹжұҪиҪҰдә§дёҡгҖҒдјҒдёҡе’Ңдә§е“Ғзҡ„зү№зӮ№пјҢжҸҗеҮәдәҶеҹәдәҺзҗҶжғіеӣҫжҷҜиҜҶеҲ«жұҪиҪҰжҷәиғҪеҲ¶йҖ иҜ„д»·жҢҮж Үзҡ„ж–№жі•пјҢ并еә”з”ЁиҜҘж–№жі•е»әз«ӢдәҶжұҪиҪҰдјҒдёҡжҷәиғҪеҲ¶йҖ з«һдәүеҠӣжҢҮж•°иҜ„д»·жҢҮж ҮдҪ“зі»гҖӮ

зҗҶжғіеӣҫжҷҜжҳҜйҖүеҸ–иҜ„д»·жҢҮж Үзҡ„ж ёеҝғдҫқжҚ®пјҢжң¬з ”究йҖҡиҝҮжўізҗҶжұҪиҪҰжҷәиғҪеҲ¶йҖ з ”дә§дҫӣй”ҖжңҚеҗ„йўҶеҹҹж ёеҝғиҰҒзҙ еҸҠиҰҒзҙ й—ҙе…ізі»жҸӯзӨәдәҶжұҪиҪҰжҷәиғҪеҲ¶йҖ жҖ»дҪ“зҗҶжғіеӣҫжҷҜпјҢжҳҺзЎ®дәҶж•°жҚ®еңЁе…Ёд»·еҖјй“ҫзҺҜиҠӮдёӯзҡ„жөҒйҖҡе…ізі»гҖӮеҹәдәҺжҖ»дҪ“зҗҶжғіеӣҫжҷҜпјҢд»ҘеӨ§ж•°жҚ®гҖҒAIеӨ§жЁЎеһӢзӯүж•°еӯ—жҠҖжңҜдёҺжұҪиҪҰеҲ¶йҖ дёҡеҠЎж·ұеәҰиһҚеҗҲдёәжҢҮеҜјжҖқжғіпјҢе»әз«ӢдәҶз ”еҸ‘гҖҒз”ҹдә§гҖҒдҫӣеә”гҖҒиҗҘй”ҖдёҺжңҚеҠЎзҺҜиҠӮзҡ„еҲҶйўҶеҹҹзҗҶжғіеӣҫжҷҜпјҢ并иҜҶеҲ«еҗ„зҺҜиҠӮе…ій”®еңәжҷҜпјҢд»ҺиҖҢи§ЈеҶідәҶжұҪиҪҰжҷәиғҪеҲ¶йҖ иҰҒзҙ дәӨз»ҮпјҢзјәе°‘жҳҺжҳҫиЎЁеҫҒжҖ§жҢҮж Үзҡ„й—®йўҳгҖӮ

жҡӮж— иҜ„и®ә,зӯүдҪ жҠўжІҷеҸ‘