导语:工业智能体工业大模型和具身智能——这三项技术的协同发展正在将我们带入一个全新的工业时代

在全球制造业面临转型升级的关键时刻,一场由三大智能技术引领的变革正在重塑产业格局。工业智能体、工业大模型和具身智能——这三项技术的协同发展,正在将我们带入一个全新的工业时代。这不仅是一场技术革命,更是生产范式、组织形态和竞争格局的全面重构。当这些技术深度融合,制造业将实现从“自动化”到“自主化”的历史性跨越,开启智能制造的新篇章。

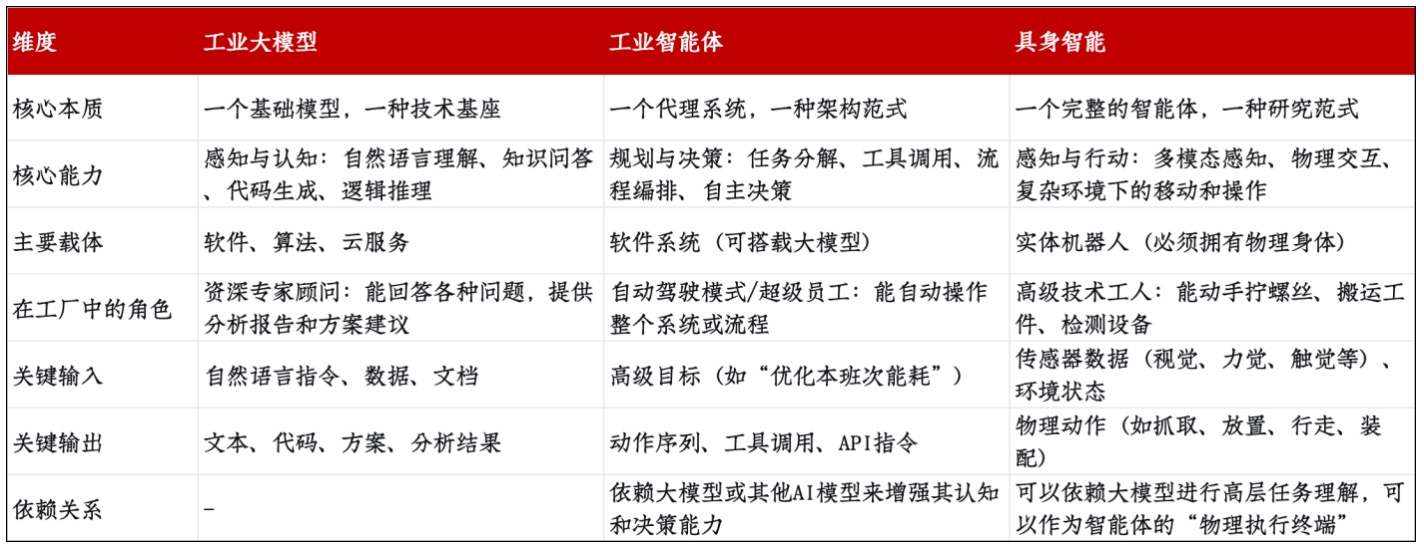

厘清三大核心技术本质区别

要理解这场变革的深度,首先需要准确把握这三项技术的本质区别及其相互关系。

工业大模型充当着“超级专家大脑”的角色,负责理解、推理和生成。基于海量的工业数据进行预训练,它具备了理解、推理和生成的能力,能够处理自然语言、代码、图纸等多种信息形式。在工厂环境中,它可以快速分析设备故障原因、生成工艺优化方案、回答技术咨询,其核心价值在于将分散的专家知识融汇成统一的认知能力。然而,它本质上仍是一个认知系统,主要停留在分析和建议层面。

工业智能体是“决策与执行系统”:负责规划、决策并驱动工具执行,扮演着“自主指挥中心”的角色。它是一个能够感知环境、进行决策并执行行动的智能系统。当接收到“提升本班次能效”这样的高级目标时,工业智能体会自主分解任务、调用相应的软件工具和硬件设备,并监控执行过程。它的突破性在于实现了从“认知”到“行动”的跨越,将大模型的智能分析转化为实实在在的生产力。

具身智能是“物理实体”:负责在真实世界中感知和行动,是“物理执行终端”,强调智能必须通过物理实体与环境交互才能实现。在工厂里,具身智能机器人能够理解复杂指令,适应非结构化环境,完成精细的装配、检测和搬运任务。它与传统机器人的根本区别在于其感知、理解和适应能力,能够像熟练工人一样处理未知情况。

为了更直观地理解,我们可以看一个三者协同的工作流程:

场景:生产线上一个零件发生故障

工业大模型(作为大脑)

感知:接收来自现场工程师或系统的自然语言描述:“设备A的传送带异响,并且产能下降了15%”。

认知与分析:利用其海量的设备手册、维修记录和知识库,进行推理。它可能判断是“轴承磨损”,并列出可能的原因和检查步骤。

输出:生成一份诊断报告和维修指导书。

工业大模型是“思考的引擎”:它提供了理解和生成能力,是智能体和具身智能实现“智能化”的关键赋能者。没有它,智能体可能只是基于固定规则的自动化脚本,具身智能则缺乏应对复杂任务的高层认知。

工业智能体(作为指挥中心)

规划:接收到大模型的分析结果后,它不会只生成报告。它会自动制定一个完整的维修执行计划:

步骤1:调用MES系统,调度生产任务,将负载转移到设备B。

步骤2:调用库存管理系统,检查备用轴承的库存。

步骤3:生成工单,并通知维修团队。

步骤4:在维修完成后,通知MES系统恢复设备A的生产计划。

工业智能体是“行动的框架”:它定义了如何将“思考”转化为“行动”。它是一个系统架构,可以嵌入大模型作为其“大脑”,并调用具身智能作为其“手脚”。

具身智能(作为维修工)

当维修计划需要物理操作时,具身智能机器人出场。

感知:它移动到设备A,通过视觉和力觉传感器精准定位故障轴承。

行动:使用机械手执行物理世界的操作:拆卸螺丝、取下旧轴承、安装新轴承、拧紧螺丝。

整个过程,它可以与大模型交互(“下一步是拧这个螺丝吗?”),并作为工业智能体规划中的一环执行物理动作。

具身智能是“实体的化身”:它强调智能必须拥有一个物理身体,并通过与真实环境的交互来学习和进化。它是智能体理念在物理世界中的终极体现和最终执行者。

构建未来工厂的“一体三面”

未来的智能工厂,将是这三者的完美融合:工业大模型作为中心的“专家大脑”,为整个系统提供认知能力;工业智能体作为“神经中枢”,调度所有软件和硬件资源;具身智能机器人作为“四肢”,在车间里灵活地执行物理任务。三者协同,最终实现全自主决策和执行的“黑灯工厂”。

我们可以将这三者视为推动智能制造进化的三个核心引擎:

工业大模型:成为智能制造的“统一认知层”,解决“知识孤岛”与“专家依赖”问题

影响:它将成为连接IT(信息技术)与OT(运营技术)的“大脑皮层”。过去,生产数据、设备日志、工艺手册、经验公式分散在不同系统和老师傅的头脑中,形成孤岛。大模型以其强大的自然语言理解能力,可以消化所有非结构化和结构化的知识,成为一个统一的、可对话的“企业知识宇宙”。

价值:

极致降本:新员工可以通过对话直接获取专家经验,大幅降低培训成本和决策错误率。

创新加速:研发人员可以要求大模型基于海量论文和专利数据,生成新材料配方或工艺路线的初步建议,极大缩短研发周期。

人机交互革命:工厂管理将从“人适应系统”变为“系统理解人”,通过自然语言即可调度全厂资源。

工业智能体:成为智能制造的“自主决策与执行层”,实现“全局优化”与“主动管理”

影响:它是将认知转化为行动的“神经系统”。单个环节的自动化(如AGV搬运、机械臂焊接)只是“局部最优”。工业智能体站在全局视角,能够为了实现“提质、增效、降本、减存”等更高目标,自主协调和调度所有资源。

价值:

生产模式从“刚性”走向“柔性”和“自适应”:当收到一个紧急订单时,智能体可以自动完成以下操作:评估当前产能、动态调整排产计划、呼叫AGV准备物料、指令机器人更换夹具、并通知供应链系统调整采购——整个过程无需人工干预。

运维模式从“预防性”走向“预测性”和“自主性”:智能体接收到大模型基于设备数据分析的“潜在故障预警”后,不是简单生成工单,而是自动订购备件、规划维修窗口期、并派遣具身智能机器人前往执行检修,形成自主运维闭环。

打破部门墙:它天然地贯通了研发、生产、物流、销售等环节,实现真正的全价值链协同优化。

具身智能:成为智能制造的“物理交互层”,突破“无人化”的最后一公里

影响:它将数字世界的智能无缝对接到物理世界的“手和脚”。许多工厂的“黑灯车间”之所以难以实现,是因为仍有大量非标、灵活的操作无法由传统机器人完成。

价值:

填补劳动力缺口,解放人力:能够替代在危险、枯燥、高强度环境下的复杂体力劳动,如精密装配、高空检测、重物搬运等,让人专注于更具创造性的工作。

解锁全新生产场景:能够在小批量、多品种的定制化生产中,像熟练工人一样进行灵活的操作和切换,使得“零批量”生产成为可能。

实现真正的“无人化”闭环:当工业智能体的决策需要物理动作来落实时,具身智能就是那个可靠的执行终端,从而将数字指令彻底转化为物理现实。

对智能制造发展的深远影响

从“系统集成”到“智能涌现”:系统将不再仅仅是各部分功能的简单叠加,而是通过三者的交互,涌现出单个系统所不具备的全局自适应、自优化能力。

核心竞争力重构:企业的竞争力将从“拥有先进的设备”转向“拥有高质量的工业数据”和“拥有高效自主运行的智能系统”。

人机关系重新定义:人的角色将从“操作员”、“调度员”升级为“目标制定者”、“规则设计者”和“异常处理者”。工厂运营的核心将从“人机协作”走向“人智协同”。

最终,工业智能体、大模型与具身智能的融合,正在推动制造业走向一个前所未有的范式:一个能够自我感知、自我决策、自我优化、自我执行的 “自主工业” 新时代。

暂无评论,等你抢沙发