еҜјиҜӯпјҡеҚҒеӣӣжүҖйқўеҜ№е…Ёзҗғж–°жҠҖжңҜйқ©е‘Ҫе’Ңж–°еҶӣдәӢйқ©е‘ҪеёҰжқҘзҡ„жңәйҒҮе’ҢжҢ‘жҲҳжҳҺзж•°жҷәеҶӣе·Ҙз ”з©¶жүҖиҪ¬еһӢзӣ®ж Үз»ҳеҲ¶ж•°жҷәеҢ–иҪ¬еһӢеҸ‘еұ•и“қеӣҫд»Ҙеҹ№иӮІеҸ‘еұ•ж–°иҙЁз”ҹдә§еҠӣжҸҗеҚҮж–°иҙЁжҲҳж–—еҠӣдҫӣз»ҷиғҪеҠӣ

дёӯеӣҪз”өеӯҗ科жҠҖйӣҶеӣўе…¬еҸёз¬¬еҚҒеӣӣз ”з©¶жүҖпјҲз®Җз§°еҚҒеӣӣжүҖпјүйқўеҜ№е…Ёзҗғж–°жҠҖжңҜеҸҳйқ©е’Ңж–°еҶӣдәӢйқ©е‘ҪеёҰжқҘзҡ„жңәйҒҮе’ҢжҢ‘жҲҳпјҢжҳҺзЎ®вҖңж•°жҷәеҶӣе·Ҙз ”з©¶жүҖвҖқиҪ¬еһӢзӣ®ж ҮпјҢжҺўзҙўеҲӣж–°д»Ҙз”ҹдә§жҹ”жҖ§еҢ–гҖҒиҝҮзЁӢж•°еӯ—еҢ–гҖҒз®ЎзҗҶзІҫзӣҠеҢ–дёәзү№еҫҒзҡ„жЁЎеһӢиҙҜз©ҝдёҺж•°жҚ®й©ұеҠЁзҡ„еӨҚжқӮз”өеӯҗиЈ…еӨҮжҷәиғҪз ”еҸ‘гҖҒжҷәиғҪеҲ¶йҖ гҖҒжҷәиғҪдҝқйҡңгҖҒжҷәиғҪз®ЎзҗҶе…ЁдёҡеҠЎжөҒзЁӢж•°жҷәеҢ–иҪ¬еһӢжЁЎејҸпјҢиҮҙеҠӣдәҺд»Ҙж–°иҙЁз”ҹдә§еҠӣжҸҗеҚҮжҲ‘еӣҪйў„иӯҰжҺўжөӢйўҶеҹҹж–°иҙЁжҲҳж–—еҠӣе’ҢеӣҪйҷ…з«һдәүеҠӣпјҢжңүеҠӣж”Ҝж’‘дҝқйҡңеӣҪйҳІе’ҢеҶӣйҳҹзҺ°д»ЈеҢ–е»әи®ҫгҖӮ

жҳҺзЎ®зӣ®ж Ү

з»ҳеҲ¶ж•°жҷәеҢ–иҪ¬еһӢеҸ‘еұ•и“қеӣҫ

иҝ‘е№ҙжқҘпјҢж•°жҷәжҠҖжңҜеҝ«йҖҹеҸ‘еұ•е’Ңе…Ёзҗғж–°еҶӣдәӢйқ©е‘ҪеҜ№еӨҚжқӮз”өеӯҗиЈ…еӨҮз ”еҲ¶еёҰжқҘйў иҰҶжҖ§гҖҒйқ©е‘ҪжҖ§еҪұе“ҚгҖӮд№ иҝ‘е№іжҖ»д№Ұи®°еңЁеҮәеёӯеҚҒеӣӣеұҠе…ЁеӣҪдәәеӨ§дәҢж¬Ўдјҡи®®и§Јж”ҫеҶӣе’ҢжӯҰиӯҰйғЁйҳҹд»ЈиЎЁеӣўе…ЁдҪ“дјҡи®®ж—¶ејәи°ғ пјҡвҖңиҰҒжҺЁеҠЁж–°иҙЁз”ҹдә§еҠӣеҗҢж–°иҙЁжҲҳж–—еҠӣй«ҳж•ҲиһҚеҗҲгҖҒеҸҢеҗ‘жӢүеҠЁвҖқгҖӮ

дҪңдёәжҲ‘еӣҪйӣ·иҫҫе·Ҙдёҡзҡ„еҸ‘жәҗең°гҖҒйў„иӯҰжҺўжөӢйўҶеҹҹеј•йўҶиҖ…гҖҒеӨҚжқӮз”өеӯҗиЈ…еӨҮз ”еҲ¶ж ёеҝғйӘЁе№ІдјҒдёҡпјҢеҚҒеӣӣжүҖйқўеҜ№е…Ёзҗғж–°жҠҖжңҜйқ©е‘Ҫе’Ңж–°еҶӣдәӢйқ©е‘ҪеёҰжқҘзҡ„жңәйҒҮе’ҢжҢ‘жҲҳпјҢжҳҺзЎ®вҖңж•°жҷәеҶӣе·Ҙз ”з©¶жүҖвҖқиҪ¬еһӢзӣ®ж ҮпјҢз»ҳеҲ¶ж•°жҷәеҢ–иҪ¬еһӢеҸ‘еұ•и“қеӣҫпјҢд»Ҙеҹ№иӮІеҸ‘еұ•ж–°иҙЁз”ҹдә§еҠӣжҸҗеҚҮж–°иҙЁжҲҳж–—еҠӣдҫӣз»ҷиғҪеҠӣгҖӮ

1. жҳҺзЎ®вҖңж•°жҷәеҶӣе·Ҙз ”з©¶жүҖвҖқе»әи®ҫжҖ»дҪ“зӣ®ж Ү

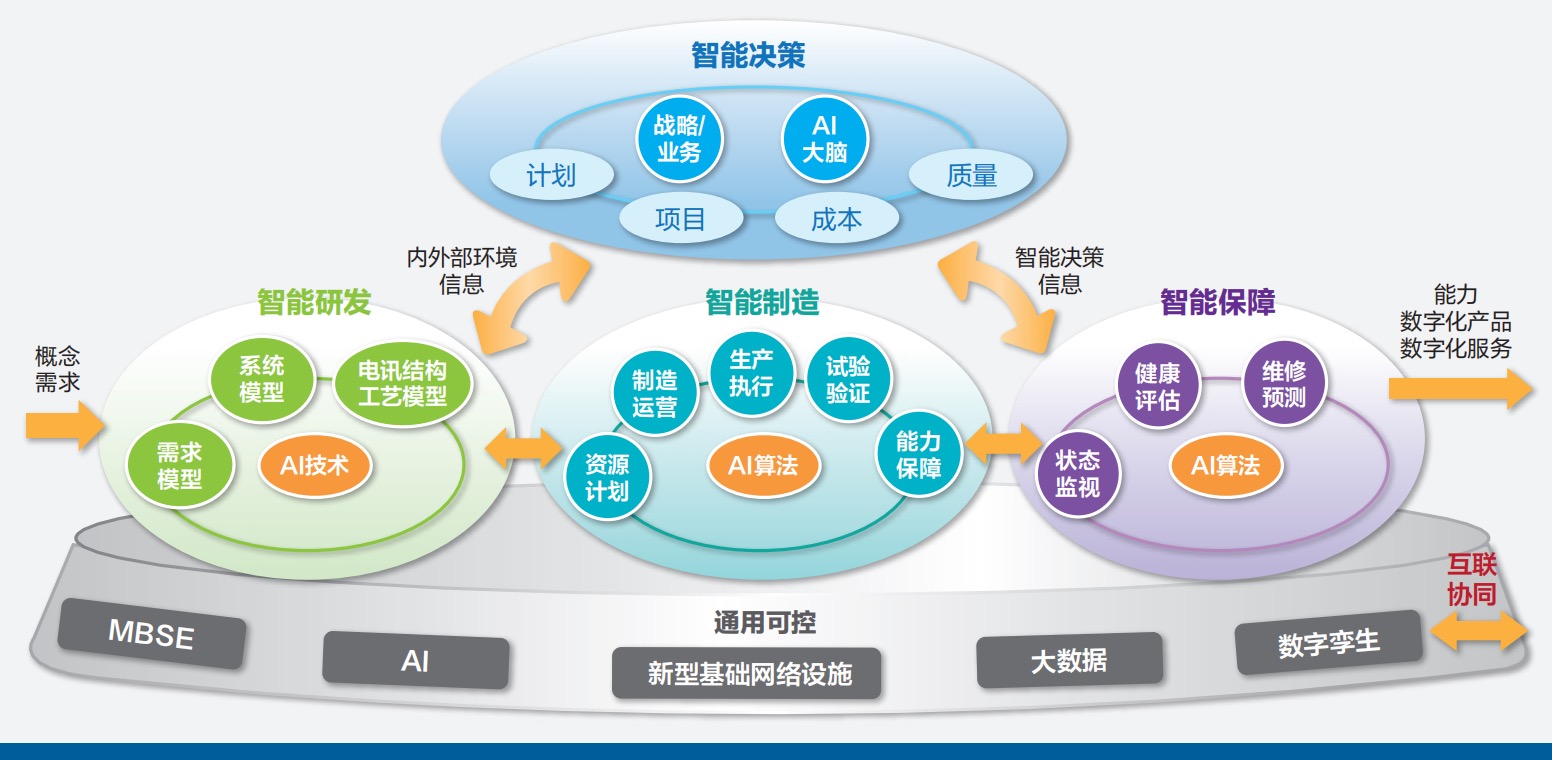

еҚҒеӣӣжүҖз»ҸеҺҶдәҶд»ҺвҖңеҚҒдёҖдә” пјҡдҝЎжҒҜеҢ–з ”з©¶жүҖвҖқеҲ°вҖңеҚҒдәҢдә” пјҡзІҫзӣҠеһӢз ”з©¶жүҖвҖқпјҢеҶҚеҲ°вҖңеҚҒдёүдә” пјҡжҷәж…§еһӢз ”з©¶жүҖвҖқжҢҒз»ӯеҸ‘еұ•йҳ¶ж®өпјҢвҖңеҚҒеӣӣдә”вҖқд»Ҙж•°жҷәеҢ–иҪ¬еһӢдёәдё»зәҝпјҢжҳҺзЎ®вҖңж•°жҷәеҶӣе·Ҙз ”з©¶жүҖвҖқе»әи®ҫзӣ®ж ҮгҖӮвҖңдҝЎжҒҜеҢ–з ”з©¶жүҖвҖқйҳ¶ж®өеә”з”Ё PDMпјҲдә§е“Ғж•°жҚ®з®ЎзҗҶпјүгҖҒERPпјҲдјҒдёҡиө„жәҗи®ЎеҲ’з®ЎзҗҶпјүгҖҒIDSпјҲзІҫзӣҠи®ҫи®ЎпјүгҖҒLSMпјҲеҚҸеҗҢд»ҝзңҹпјүзӯүжҠҖжңҜпјҢе®һзҺ°дә§е“Ғи®ҫи®ЎгҖҒеҲ¶йҖ е’Ңз®ЎзҗҶдҝЎжҒҜеҢ–гҖҒж•°еӯ—еҢ– пјӣвҖңзІҫзӣҠеһӢз ”з©¶жүҖвҖқйҳ¶ж®өд»ҘзІҫзӣҠи®ҫи®ЎгҖҒзІҫзӣҠеҲ¶йҖ гҖҒзІҫзӣҠдҝқйҡңгҖҒзІҫзӣҠз®ЎзҗҶдҪ“зі»е»әи®ҫдёәжҠ“жүӢпјҢе®һзҺ°з§‘з ”е’Ңз”ҹдә§з®ЎжҺ§зІҫзӣҠеҢ–пјӣвҖңжҷәж…§еһӢз ”з©¶жүҖвҖқйҳ¶ж®өд»ҘвҖң3+NвҖқжҷәж…§е№іеҸ°е»әи®ҫдёәзүөеј•пјҢе®һзҺ°дә§е“Ғз ”еҸ‘гҖҒеҲ¶йҖ гҖҒдҝқйҡңгҖҒз®ЎзҗҶе…ЁеҜҝе‘Ҫе‘Ёжңҹж•°жҚ®иҙҜйҖҡеҸҠ N йЎ№з®ЎзҗҶиҰҒзҙ дёҺ 3 дёӘз ”еҲ¶йҳ¶ж®өж·ұеәҰиһҚеҗҲгҖӮвҖңж•°жҷәеҶӣе·Ҙз ”з©¶жүҖвҖқд»ҘдёҡеҠЎе…Ёйқўж•°жҷәеҢ–иҪ¬еһӢдёәзүөеј•пјҢд»ҘвҖң3+NвҖқжҷәж…§е№іеҸ°дёәж ёеҝғеә”з”ЁпјҢе°Ҷ MBSEпјҲеҹәдәҺжЁЎеһӢзҡ„зі»з»ҹе·ҘзЁӢпјүгҖҒдәәе·ҘжҷәиғҪгҖҒеӨ§ж•°жҚ®гҖҒж•°еӯ—еӯӘз”ҹзӯүж•°жҷәжҠҖжңҜжё—йҖҸдә§е“Ғз ”еҲ¶е’Ңз®ЎзҗҶеҶізӯ–еҗ„зҺҜиҠӮпјҢеҪўжҲҗвҖңж•°жҚ®вҖ•дҝЎжҒҜвҖ•зҹҘиҜҶвҖ•жҷәиғҪвҖқзҡ„й—ӯзҺҜиҪ¬еһӢжЁЎејҸпјҲеҰӮдёҠйЎөеӣҫ 1 жүҖзӨәпјүпјҢе®һзҺ°е…ЁдёҡеҠЎжөҒзЁӢжЁЎеһӢиҙҜз©ҝгҖҒж•°жҚ®й©ұеҠЁгҖҒдә’иҒ”еҚҸеҗҢгҖҒйҖҡз”ЁеҸҜжҺ§гҖӮ

еӣҫ1 вҖңж•°жҷәеҶӣе·Ҙз ”з©¶жүҖвҖқжҖ»дҪ“жһ¶жһ„

2. жҗӯе»әж•°жҷәеҢ–иҪ¬еһӢж•ҙдҪ“жЎҶжһ¶

еҚҒеӣӣжүҖеҹәдәҺ TOGAFпјҲејҖж”ҫз»„дҪ“зі»з»“жһ„жЎҶеӣҫпјүзҗҶи®әпјҢе°ҶеӨҚжқӮз”өеӯҗиЈ…еӨҮдә§е“Ғз ”еҸ‘гҖҒеҲ¶йҖ гҖҒдҝқйҡңзӯүж ёеҝғдёҡеҠЎдёҺдәәгҖҒиҙўгҖҒзү©гҖҒи®ЎеҲ’гҖҒиҙЁйҮҸгҖҒжҲҗжң¬зӯүз®ЎзҗҶиҰҒзҙ дәӨеҸүеҪўжҲҗдёҡеҠЎзҹ©йҳөпјҢйҖҡиҝҮж ёеҝғдёҡеҠЎж•°еӯ—еҢ–е№іеҸ°е’ҢиҝҗиҗҘз®ЎзҗҶе…ЁиҰҒзҙ йӣҶжҲҗпјҢиҫ…д»ҘеӨ§ж•°жҚ®ж”Ҝж’‘зҡ„зҹҘиҜҶе·ҘзЁӢе’Ңе®үе…ЁеҸҜйқ зҡ„ IT еҹәзЎҖи®ҫж–ҪпјҢеҪўжҲҗзҹ©йҳөејҸгҖҒе…ЁдёҡеҠЎеҹҹиһҚеҗҲзҡ„вҖң3+NвҖқж•°жҷәеҢ–иҪ¬еһӢжҷәж…§е№іеҸ°жҖ»дҪ“жЎҶжһ¶ пјҡжЁӘеҗ‘е®һзҺ°з ”еҸ‘гҖҒеҲ¶йҖ гҖҒдҝқйҡңдёүеӨ§ж ёеҝғдёҡеҠЎеҹҹйӣҶжҲҗпјҢзәөеҗ‘е®һзҺ°еёӮеңәгҖҒи®ЎеҲ’гҖҒиҙЁйҮҸзӯү N з»ҙз®ЎзҗҶиҰҒзҙ иҙҜйҖҡгҖӮдҫқжүҳвҖң3+NвҖқжҷәж…§е№іеҸ°пјҢеҚҒеӣӣжүҖеҪўжҲҗдәҶеҹәдәҺжЁЎеһӢзҡ„дә§е“ҒжҷәиғҪз ”еҸ‘иғҪеҠӣгҖҒеҹәдәҺж•°жҚ®й©ұеҠЁзҡ„дә§е“ҒжҷәиғҪеҲ¶йҖ иғҪеҠӣгҖҒеҹәдәҺ科еӯҰйў„жөӢзҡ„дә§е“Ғе…ЁеҜҝе‘Ҫе‘ЁжңҹжҷәиғҪдҝқйҡңиғҪеҠӣе’ҢеҹәдәҺеӨ§ж•°жҚ®зҡ„жҷәиғҪз®ЎзҗҶиғҪеҠӣгҖӮ

3. иҮӘдё»ејҖеҸ‘е·ҘдёҡиҪҜ件пјҢдҝқйҡңиҪ¬еһӢиҝӣзЁӢй«ҳж•ҲеҸҜжҺ§

дёәдҝқйҡңж•°жҷәеҢ–иҪ¬еһӢиҝӣзЁӢй«ҳж•ҲеҸҜжҺ§пјҢеҚҒеӣӣжүҖеҖҹйүҙиҘҝй—ЁеӯҗгҖҒиҫҫзҙўиҲӘз©әзӯүдё–з•ҢдёҖжөҒдјҒдёҡзҡ„еҸ‘еұ•и·Ҝеҫ„пјҢе°ҶиЈ…еӨҮз ”еҲ¶дёҺе·ҘдёҡиҪҜ件иҮӘдё»ејҖеҸ‘зҙ§еҜҶз»“еҗҲпјҢ2010 е№ҙжҲҗз«ӢеҚ—дә¬еӣҪзқҝдҝЎз»ҙиҪҜ件жңүйҷҗе…¬еҸёпјҲз®Җз§°еӣҪзқҝдҝЎз»ҙпјүпјҢжҺўзҙўвҖңд»Һе·ҘзЁӢдёӯжқҘеҲ°е·ҘзЁӢдёӯеҺ»вҖқзҡ„еҸ‘еұ•жЁЎејҸгҖӮеӣҪзқҝдҝЎз»ҙеҚҒеӨҡе№ҙжқҘжҢҒз»ӯејҖеұ•йқўеҗ‘иЈ…еӨҮз ”еҲ¶ж•°еӯ—дё»зәҝе№іеҸ°зҡ„е…ұжҖ§жҠҖжңҜж”»е…ігҖҒиҪҜд»¶з ”еҸ‘е’Ңеә”з”ЁйӘҢиҜҒпјҢзӘҒз ҙдёҖжү№е…ій”®ж ёеҝғжҠҖжңҜпјҢејҘиЎҘдә§дёҡй“ҫдёӯиҪҜ件ејҖеҸ‘иғҪеҠӣзҡ„ж–ӯзӮ№пјҢжү“йҖ дҪ“зі»е®Ңж•ҙзҡ„дёҖдҪ“еҢ–иҮӘдё»е·ҘдёҡиҪҜ件е“ҒзүҢвҖ”вҖ”REACH зқҝзҹҘзі»еҲ—е·ҘдёҡиҪҜ件дә§е“Ғи°ұзі»пјҢжңүж•Ҳдҝқйҡңж•°жҷәеҢ–иҪ¬еһӢиҝӣзЁӢй«ҳж•ҲеҸҜжҺ§пјҢеўһејәдәҶеӣҪдә§еҢ–е·ҘдёҡиҪҜ件дә§дёҡй“ҫзҡ„йҹ§жҖ§е’Ңз«һдәүиғҪеҠӣгҖӮ

дҪ“зі»жҺЁиҝӣ

е®һж–Ҫе…ЁдёҡеҠЎжөҒзЁӢж•°жҷәеҢ–иҪ¬еһӢ

1. жһ„е»әжЁЎеһӢиҙҜз©ҝзҡ„жҷәиғҪз ”еҸ‘жЁЎејҸ

еҚҒеӣӣжүҖжҗӯе»әж•°еӯ—еҢ–йӣҶжҲҗи®ҫи®Ўе№іеҸ°пјҢеҖҹеҠ©з”өи®Ҝж•°еӯ—ж ·жңәејҖеұ•йңҖжұӮеҲҶжһҗпјҢе°Ҷз»“жһ„гҖҒе·Ҙиүәе’ҢеҲ¶йҖ зӯүдё“дёҡжңүжңәж•ҙеҗҲпјҢе®һзҺ°еҹәдәҺз»ҹдёҖж•°еӯ—жЁЎеһӢзҡ„дёҡеҠЎе…ЁжөҒзЁӢиҙҜйҖҡпјҢдёәжҷәиғҪеҲ¶йҖ е…ЁжөҒзЁӢиҙҜйҖҡеҘ е®ҡж•°жҚ®е’ҢжЁЎеһӢеҹәзЎҖгҖӮ

еҚҒеӣӣжүҖеҲ¶е®ҡдәҶеҢ…еҗ«иЈ…еӨҮдә§е“Ғи®ҫи®ЎгҖҒе·ҘиүәгҖҒеҲ¶йҖ зӯүдҝЎжҒҜж•°жҚ®зҡ„дёүз»ҙжЁЎеһӢе®ҡд№ү规иҢғпјҢе®һзҺ°дәҶж•°жҚ®жәҗз»ҹдёҖиҫ“е…Ҙе’Ңе®Ңж•ҙе®ҡд№үпјҢи§ЈеҶідәҶж•°жҚ®жәҗдёҚз»ҹдёҖзҡ„йҡҫйўҳ пјӣеҹәдәҺе…Ёдёүз»ҙеӨҚжқӮз”өеӯҗиЈ…еӨҮз»“жһ„е·Ҙиүәе…ЁжөҒзЁӢйӣҶжҲҗз ”еҸ‘ж–№жі•пјҢз ”еҸ‘е…·жңүиҮӘдё»зҹҘиҜҶдә§жқғзҡ„з»“жһ„е·Ҙиүәж•°еӯ—еҢ–йӣҶжҲҗи®ҫи®Ўе№іеҸ°пјҢзӘҒз ҙдәҶеӨҚжқӮз”өеӯҗиЈ…еӨҮжЁЎеһӢе®ҡд№үеҸҠдј йҖ’зҡ„е…ій”®жҠҖжңҜпјҢжһ„е»әеҪўжҲҗе…Ёдёүз»ҙз»“жһ„е·ҘиүәйӣҶжҲҗз ”еҸ‘ж ҮеҮҶдҪ“зі»пјҢе®һзҺ°еӨҚжқӮз”өеӯҗиЈ…еӨҮе…Ёдёүз»ҙи®ҫи®ЎгҖҒе·ҘиүәгҖҒеҲ¶йҖ е…ЁжөҒзЁӢиҙҜйҖҡе’Ңе·ҘзЁӢеҢ–еә”з”ЁгҖӮ

жһ„е»әе…Ёдёүз»ҙз»“жһ„ж•°еӯ—ж ·жңәе№іеҸ°пјҢе®һзҺ°е…Ёдёүз»ҙз»“жһ„еҚҸеҗҢй«ҳж•Ҳи®ҫи®ЎгҖӮеҚҒеӣӣжүҖжһ„е»әдәҶе…Ёдёүз»ҙз»“жһ„ж•°еӯ—ж ·жңәе№іеҸ°пјҢзӘҒз ҙи·ЁйғЁй—ЁеҚҸеҗҢи®ҫи®ЎгҖҒжңәз”өж··иЈ…дёүз»ҙжЁЎеһӢеҝ«йҖҹи®ҫи®ЎгҖҒи¶…еӨ§жЁЎеһӢж•°жҚ®жөӢйҮҸж ҮжіЁе’Ңз®ҖеҢ–жЈҖжҹҘиҝҮзЁӢзӯүе…ій”®жҠҖжңҜпјҢиҮӘдё»ејҖеҸ‘йҖӮй…ҚеӨҚжқӮз”өеӯҗиЈ…еӨҮзҡ„дёүз»ҙж ҮжіЁгҖҒдёүз»ҙеёғзәҝгҖҒе№Іж¶үжЈҖжҹҘзӯүзі»еҲ—еҝ«йҖҹи®ҫи®Ўе·Ҙе…·пјҢе®һзҺ°е…Ёдёүз»ҙз»“жһ„ж•°еӯ—ж ·жңәеҝ«йҖҹжһ„е»әе’Ңе·ҘзЁӢеҢ–еә”з”ЁпјҢе…ӢжңҚдәҶдј з»ҹз»“жһ„и®ҫи®Ўж–№жі•еӨ§иЈ…жЁЎеһӢж“ҚдҪңдёҚжөҒз•…гҖҒзәҝзјҶй“әи®ҫйҡҫеәҰеӨ§гҖҒжЈҖжҹҘж•ҲзҺҮдҪҺгҖҒе·ҘзЁӢе®һз”ЁжҖ§е·®зӯүзјәзӮ№гҖӮ

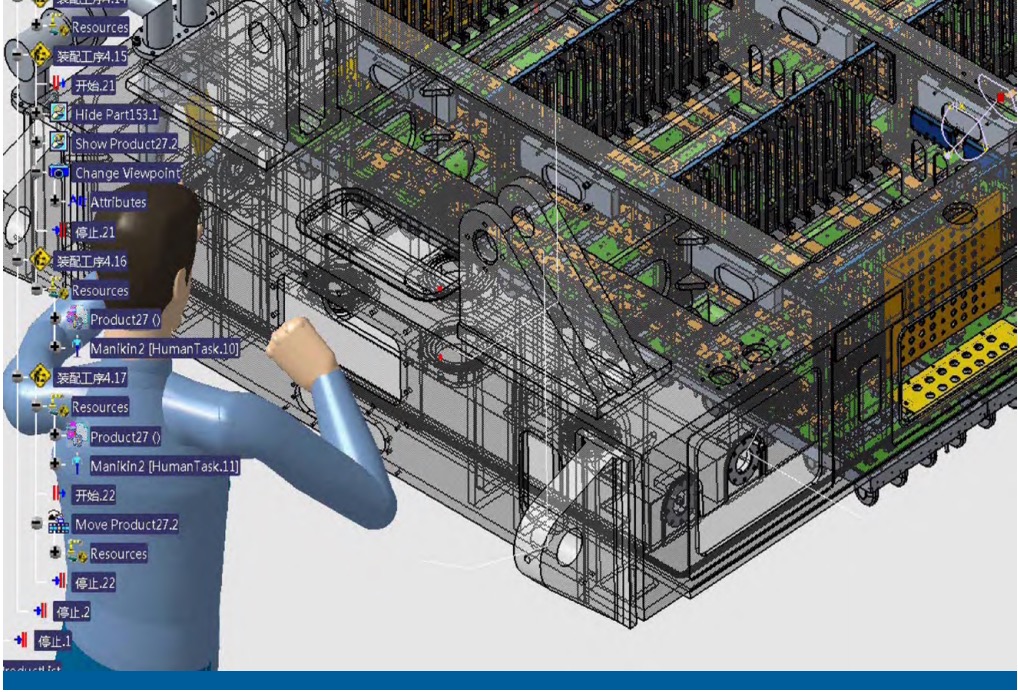

жһ„е»әе…Ёдёүз»ҙе·Ҙиүәж•°еӯ—ж ·жңәе№іеҸ°пјҢе®һзҺ°иҪҰй—ҙиЈ…й…ҚдҪңдёҡжҢҮеҜјдёүз»ҙеҸҜи§ҶеҢ–гҖӮеҚҒеӣӣжүҖжһ„е»әдәҶе…Ёдёүз»ҙе·Ҙиүәж•°еӯ—ж ·жңәе№іеҸ°пјҢзӘҒз ҙеҹәдәҺеҲ¶йҖ зү№еҫҒзҡ„иЈ…й…ҚжЁЎеһӢеҠЁжҖҒйҮҚжһ„гҖҒеҹәдәҺдёүз»ҙжЁЎеһӢзҡ„жңәз”өж··иЈ…гҖҒи¶…еӨ§еһӢиЈ…еӨҮдә§е“ҒиЈ…й…Қе·Ҙиүәи®ҫи®ЎгҖҒйӣ¶д»¶е·ҘеәҸжЁЎеһӢи®ҫи®Ўзӯүе…ій”®жҠҖжңҜпјҢе®һзҺ°еҹәдәҺдёүз»ҙжЁЎеһӢзҡ„е·Ҙиүәи®ҫи®Ўе’Ңз®ЎзҗҶпјҢдёәжҷәиғҪеҲ¶йҖ иҪҰй—ҙжҸҗдҫӣе…Ёдёүз»ҙж•ҙжңәиЈ…й…Қе·Ҙиүәж•°еӯ—жЁЎеһӢпјҲеҰӮдёҠйЎөеӣҫ 2жүҖзӨәпјүпјҢжҸҗеҚҮз”ҹдә§зҺ°еңәиЈ…й…Қж•ҲзҺҮе’ҢиҙЁйҮҸдёҖиҮҙжҖ§ пјӣйҮҮз”ЁеҺӢзј©еӨ„зҗҶжҠҖжңҜпјҢйӣҶжҲҗеә”з”ЁеӨҡзәҝзЁӢеҗҢжӯҘдёӢиҪҪгҖҒдёүз»ҙжЁЎеһӢж–ӯзӮ№з»ӯдј зӯүжҠҖжңҜпјҢи§ЈеҶідәҶе·Ҙиүәи®ҫи®ЎиҝҮзЁӢдёӯж— жі•жү“ејҖи¶…еӨ§жЁЎеһӢгҖҒеҲ¶йҖ з«Ҝж— жі•еҸҜи§ҶеҢ–жөҸи§Ҳзӯүй—®йўҳ пјӣйҮҮз”Ёжҹ”жҖ§е»әжЁЎжҠҖжңҜпјҢе®һзҺ°йӣ¶д»¶е·ҘеәҸжЁЎеһӢзҡ„йҖҶеҗ‘и®ҫи®Ў пјӣе»әз«Ӣе·ҘеәҸжЁЎеһӢдёҺе·ҘеәҸе·ҘжӯҘзҡ„е…іиҒ”е…ізі»пјҢжҸҗеҚҮйӣ¶д»¶е·Ҙиүәи®ҫи®Ўе’Ңж”№иҝӣж•ҲзҺҮпјҢйҷҚдҪҺдә§е“ҒиЈ…й…ҚиҝҮзЁӢзҡ„иҝ”е·Ҙиҝ”дҝ®зҺҮгҖӮ

еӣҫ 2 е…Ёдёүз»ҙж•ҙжңәиЈ…й…Қе·Ҙиүәж•°еӯ—жЁЎеһӢзӨәдҫӢ

2. жү“йҖ ж•°жҚ®й©ұеҠЁзҡ„е…ЁеұӮзә§жҷәиғҪеҲ¶йҖ иҪҰй—ҙ

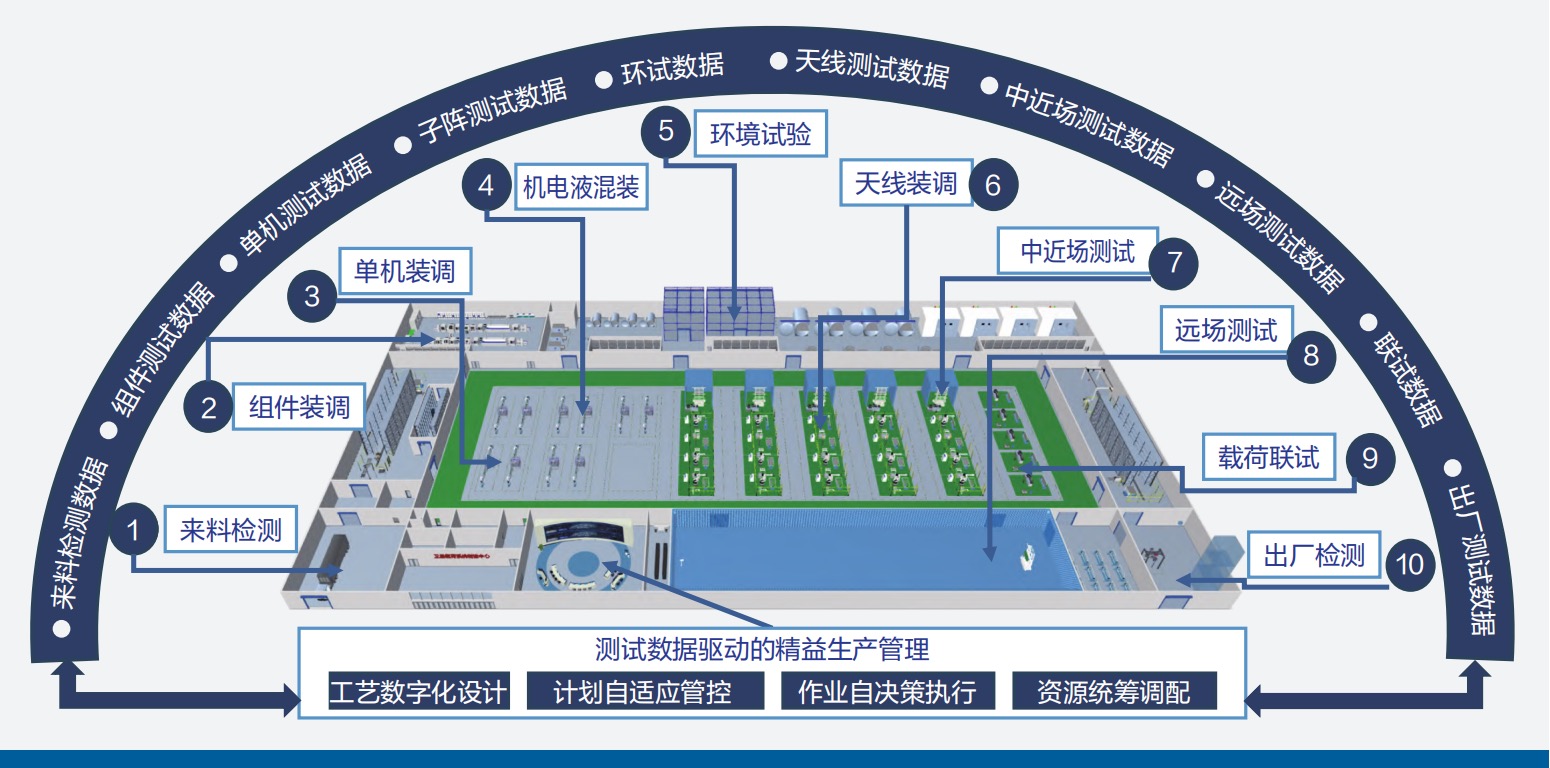

йӣ·иҫҫжҳҜеӨҚжқӮз”өеӯҗиЈ…еӨҮзҡ„е…ёеһӢд»ЈиЎЁпјҢжңәгҖҒз”өгҖҒж¶ІгҖҒзЈҒй«ҳеәҰиҖҰеҗҲпјҢз”ҹдә§еҲ¶йҖ иҝҮзЁӢеҲҶдёәжқҗж–ҷгҖҒе…ғеҷЁд»¶ / йӣ¶д»¶гҖҒ组件гҖҒйғЁд»¶гҖҒж•ҙжңәдә”дёӘеұӮзә§гҖӮ

еҚҒеӣӣжүҖй’ҲеҜ№йӣ·иҫҫиЈ…еӨҮз”ҹдә§еҲ¶йҖ зү№зӮ№пјҢе»әи®ҫеҹәдәҺж•°жҚ®й©ұеҠЁзҡ„жҖ»иЈ…гҖҒз”өиЈ…гҖҒеҫ®з»„иЈ…зӯүе…ЁеұӮзә§жҷәиғҪиҪҰй—ҙпјҢжү“йҖ еӣҪеҶ…дёҖжөҒзҡ„зҰ»ж•ЈеһӢжҷәиғҪеҲ¶йҖ зӨәиҢғе·ҘеҺӮпјҢеҪўжҲҗе…ЁеұӮзә§жҷәиғҪиЈ…й…ҚиғҪеҠӣпјҢзӣ®еүҚе·ІеҲқжӯҘе»әжҲҗд»ҘвҖңз®ЎзҗҶжҷәиғҪеҢ– + иҝҮзЁӢж•°еӯ—еҢ– + и®ҫеӨҮиҮӘеҠЁеҢ–вҖқдёәзү№еҫҒзҡ„жҷәиғҪеҲ¶йҖ зӨәиҢғе·ҘеҺӮпјҢе®һзҺ°йӣ·иҫҫиЈ…еӨҮжҹ”жҖ§гҖҒйҖҸжҳҺгҖҒеқҮиЎЎгҖҒй«ҳж•ҲгҖҒдјҳиҙЁз”ҹдә§гҖӮ

еӣҫ3 еҸҜж»Ўи¶і8з§Қд»ҘдёҠдә§е“Ғж··зәҝз”ҹдә§зҡ„еҫ®з»„иЈ…иҪҰй—ҙ

еҫ®жіўз»„件жҳҜйӣ·иҫҫзі»з»ҹзҡ„ж ёеҝғжЁЎеқ—пјҢе…¶жҖ§иғҪзӣҙжҺҘеҶіе®ҡиЈ…еӨҮзҡ„жҠҖжҲҳжңҜжҢҮж ҮгҖӮеҚҒеӣӣжүҖеҫ®з»„иЈ…иҪҰй—ҙиҮӘдё»з ”еҸ‘дёҖжү№еҫ®жіўз»„件иҙҙиЈ…гҖҒй”®еҗҲеҸҠиҮӘеҠЁеҢ–и°ғжөӢеҚ•е…ғпјҢе®һзҺ°й«ҳзІҫеәҰгҖҒеӨҡи§’еәҰиҮӘеҠЁеҢ–иЈ…и°ғпјҢеҸҜж»Ўи¶і 8 з§Қд»ҘдёҠдә§е“Ғзҡ„ж··зәҝз”ҹдә§пјҲеҰӮеӣҫ 3 жүҖзӨәпјүпјӣйҮҮз”ЁеӣҫеғҸи§Ҷи§үиҜҶеҲ«е’ҢиҮӘдё»ж·ұеәҰеӯҰд№ жҠҖжңҜпјҢе®һзҺ°иҙЁйҮҸеңЁзәҝжЈҖжөӢе’ҢиҮӘдё»иҜҠж–ӯпјҢеӨ§е№…жҸҗеҚҮ组件еҲ¶йҖ иҙЁйҮҸжЈҖжөӢж•ҲзҺҮ пјӣйҖҡиҝҮMOMпјҲжҷәйҖ иҝҗиҗҘз®ЎзҗҶзі»з»ҹпјүеҜ№з”ҹдә§д»»еҠЎи®ЎеҲ’е’Ңз”ҹдә§зҺ°еңәиө„жәҗиҝӣиЎҢдјҳеҢ–й…ҚзҪ®пјҢе®һзҺ°еҜ№з”ҹдә§и®ЎеҲ’гҖҒзү©ж–ҷгҖҒе·ҘиүәгҖҒиҙЁйҮҸзҡ„е…Ёж–№дҪҚгҖҒзІҫзӣҠеҢ–з®ЎзҗҶ пјӣйҖҡиҝҮWMSпјҲд»“еӮЁзү©жөҒз®ЎзҗҶзі»з»ҹпјүжӢүеҠЁз«ӢдҪ“д»“еә“е’Ң AGVпјҲжҗ¬иҝҗжңәеҷЁдәәпјүиҝӣиЎҢзү©ж–ҷиҮӘеҠЁй…ҚйҖҒпјҢе®һзҺ°зәҝиҫ№еә“еӯҳжңҖе°ҸеҢ– пјӣйҖҡиҝҮ SCADAпјҲж•°жҚ®йҮҮйӣҶдёҺзӣ‘жҺ§зі»з»ҹпјүе®һж—¶ж„ҹзҹҘдә§е“ҒиЈ…й…ҚиҝҮзЁӢдҝЎжҒҜпјҢиҮӘеҠЁйҮҮйӣҶй”®еҗҲеҺӢеҠӣгҖҒз„ҠжҺҘжё©еәҰзӯүе…ій”®е·ҘиүәеҸӮ数并иҝӣиЎҢеҲҶжһҗдјҳеҢ–гҖҒеҸҚйҰҲжү§иЎҢ пјӣйҖҡиҝҮ VDSпјҲдёүз»ҙеҸҜи§ҶеҢ–зӣ‘жҺ§зі»з»ҹпјүеҜ№иҪҰй—ҙжҖ»дҪ“жҖҒеҠҝиҝӣиЎҢйҖҸжҳҺеҢ–зӣ‘жҺ§пјҢе®һж—¶жҳҫзӨәи®ўеҚ•гҖҒзү©ж–ҷгҖҒиҙЁйҮҸзӯүзҠ¶еҶөпјҢе®һзҺ°дә§е“Ғе…ЁеҜҝе‘Ҫе‘ЁжңҹиҙЁйҮҸиҝҪжәҜз®ЎзҗҶгҖӮ

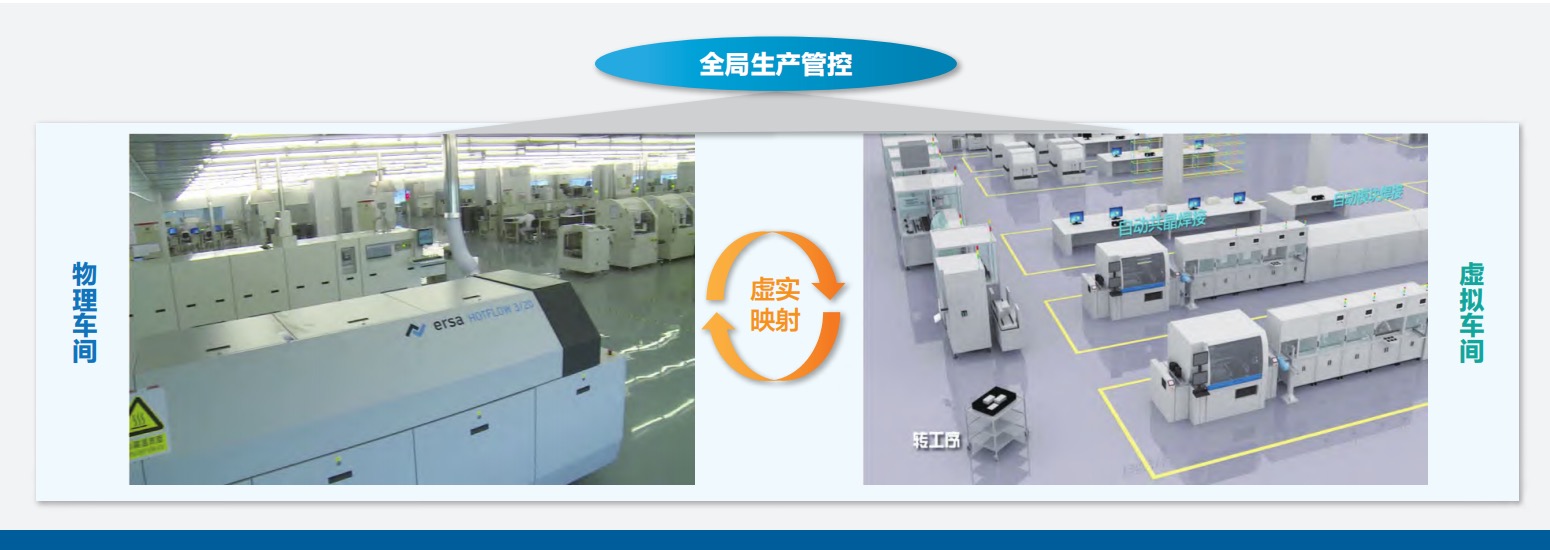

з”өиЈ…йғЁд»¶иҪҰй—ҙдҪңдёәе°Ҷйӣ¶ж•Јз»„件гҖҒйӣ¶д»¶йӣҶжҲҗдёәйғЁд»¶зҡ„дё»еҲ¶иҪҰй—ҙпјҢз”ҹдә§зҰ»ж•ЈзЁӢеәҰгҖҒеӨҚжқӮзЁӢеәҰжӣҙеҠ зӘҒеҮәгҖӮеҚҒеӣӣжүҖж №жҚ®дёҚеҗҢйӣ¶йғЁд»¶дә§е“ҒеҪўжҖҒзҡ„зҰ»ж•ЈзЁӢеәҰпјҢеҗҲзҗҶи®ҫи®ЎеёғеұҖз”өиЈ…йғЁд»¶иҪҰй—ҙжҷәиғҪдә§зәҝпјҢйҖҡиҝҮдәәжңәеҚҸеҗҢдәӨдә’е’ҢиҮӘйҖӮеә”е·ҘдҪңж–№ејҸпјҢж №жҚ®дә§е“ҒиЈ…й…Қзҡ„еӨҚжқӮзЁӢеәҰгҖҒжү№йҮҸеӨҡе°‘зӯүеӣ зҙ еҗҲзҗҶдјҳеҢ–дәәжңәеҚҸеҗҢй…ҚжҜ”пјҢжҺЁиЎҢйҖӮеә”еӨҡдёҡжҖҒзҡ„жҷәиғҪиҮӘеҠЁз”ҹдә§зәҝпјҲжү№йҮҸз”ҹдә§пјүгҖҒдәәжңәеҚҸдҪңз”ҹдә§зәҝпјҲз ”еҲ¶пјүгҖҒжҷәиғҪиЈ…й…ҚеҚ•е…ғпјҲз ”еҲ¶гҖҒз»ҙдҝқпјүдёүз§Қз”ҹдә§ж–№ејҸпјҢе®һзҺ°з”ҹдә§иҝҗиҗҘж•ҸжҚ·еҢ–гҖӮеҗҢж—¶пјҢйҖҡиҝҮж•°жҚ®иөӢиғҪй©ұеҠЁж–№ејҸпјҢеҜ№вҖңдәәжңәж–ҷжі•зҺҜжөӢвҖқеҗ„зұ»з”ҹдә§иҰҒзҙ иҮӘеҠЁеҢ–йҮҮйӣҶгҖҒдә§е“Ғзү№жҖ§ж•°еӯ—еҢ–иөӢеҖјгҖҒзҹҘиҜҶжЁЎеһӢзІҫеҮҶеҢ–жҺЁйҖҒпјҢе®һзҺ°з”ҹдә§з®ЎжҺ§е…ЁжөҒзЁӢж•°жҷәеҢ– пјӣйҖҡиҝҮжҷәж…§з®ЎзҗҶиҝҗиҗҘж–№ејҸпјҢжҗӯе»әдёҖдҪ“еҢ–иҝҗиҗҘз®ЎзҗҶзі»з»ҹгҖҒдёүзә§ж•°еӯ—еҢ–зңӢжқҝзі»з»ҹгҖҒжҷәиғҪд»“еӮЁзү©жөҒз®ЎзҗҶзі»з»ҹпјҢе®һзҺ°з”ҹдә§иҝҗиҗҘжҷәиғҪеҢ–гҖӮ

жҖ»иЈ…иҪҰй—ҙиҙҹиҙЈйӣ·иҫҫж•ҙжңәиЈ…й…Қе’Ңзі»з»ҹиҒ”иҜ•пјҢе…·жңүеӨҡе“Ғз§ҚгҖҒе°Ҹжү№йҮҸгҖҒеҸҳиҠӮжӢҚзҡ„жҹ”жҖ§з”ҹдә§зү№зӮ№гҖӮеҚҒеӣӣжүҖжҖ»иЈ…иҪҰй—ҙжҢүз…§дә§е“ҒиҒҡзұ»еҲҶжһҗгҖҒе·ҘиүәжөҒзЁӢдјҳеҢ–зӯүжҖқи·ҜпјҢеҪўжҲҗеӨҡе·ҘдҪҚгҖҒиҠӮжӢҚеҢ–гҖҒеҸҜеҝ«йҖҹжҚўеһӢзҡ„жҹ”жҖ§и„үеҠЁз”ҹдә§зәҝпјӣйҖҡиҝҮжһ„е»әвҖңдәәжңәж–ҷжі•зҺҜжөӢвҖқе…Ёз”ҹдә§иҰҒзҙ зҡ„вҖңеҮ дҪ•гҖҒзү©зҗҶгҖҒиЎҢдёәгҖҒ规еҲҷвҖқеӨҡз»ҙж•°еӯ—еӯӘз”ҹжЁЎеһӢпјҢе®һзҺ°еҜ№е…ЁиҪҰй—ҙеӨҚжқӮеҪўжҖҒе’ҢеҠЁжҖҒиҝҮзЁӢзҡ„зІҫеҮҶжҳ е°„гҖӮ

еӣҫ4 ж•°жҚ®й©ұеҠЁзҡ„жҖ»иЈ…иҪҰй—ҙз”ҹдә§з®ЎжҺ§жЁЎејҸ

йҖҡиҝҮеҜ№жөӢиҜ•ж•°жҚ®зҡ„й«ҳж•ҲйҮҮйӣҶдёҺдј иҫ“пјҢй©ұеҠЁеҲ¶йҖ иҝҮзЁӢиҷҡжӢҹз©әй—ҙдёҺзү©зҗҶз©әй—ҙзӣёдә’дҪңз”ЁпјҢд»Ҙиҷҡдјҳе®һпјҢе®һзҺ°йҖҸжҳҺгҖҒдјҳиҙЁгҖҒй«ҳж•Ҳзҡ„зІҫзӣҠз”ҹдә§з®ЎжҺ§пјҲеҰӮеӣҫ4 жүҖзӨәпјүпјӣејҖеҸ‘йқўеҗ‘еӨҡе“Ғз§ҚгҖҒеҸҳжү№йҮҸгҖҒж··зәҝз”ҹдә§зҡ„и®ЎеҲ’жҺ’зЁӢдёҺи°ғеәҰзі»з»ҹпјҢе®һзҺ°иҪҰй—ҙжҷәиғҪжҺ’дә§ пјӣеә”з”Ёж•°жҚ®йҮҮйӣҶдёҺзӣ‘жҺ§зі»з»ҹејҖеұ•еңЁзәҝжЈҖжөӢпјҢе…ій”®и®ҫеӨҮж•°жҚ®йҮҮйӣҶзҺҮиҫҫ 100% пјӣйҖҡиҝҮеҜ№е…ій”®е·ҘиүәеҸӮж•°зҡ„жҷәиғҪз»ҹи®ЎеҲҶжһҗпјҢе®һзҺ°иҙЁйҮҸй—®йўҳйў„иӯҰеҸҠиҝҪжәҜз®ЎзҗҶ пјӣй’ҲеҜ№з”өжҖ§иғҪжөӢиҜ•еҸӮж•°еӨҡгҖҒиЈ…й…ҚиҙЁйҮҸдёҺз”өжҖ§иғҪиҖҰеҗҲзҡ„зү№зӮ№пјҢз ”еҸ‘й«ҳзІҫеәҰжҷәиғҪжөӢиҜ•зі»з»ҹпјҢе®һзҺ°з”өжҖ§иғҪжөӢиҜ•зЁӢеәҸиҮӘиҜҶеҲ«гҖҒеҸӮж•°иҮӘеҢ№й…ҚгҖӮ

3. жһ„е»әиЈ…еӨҮзҠ¶жҖҒеҸҜйў„жөӢзҡ„ж•°жҷәеҢ–дҝқйҡңиғҪеҠӣ

еҚҒеӣӣжүҖеҹәдәҺж•°еӯ—еӯӘз”ҹжҠҖжңҜпјҢжһ„е»әиҰҶзӣ–иЈ…еӨҮе…ЁеҜҝе‘Ҫе‘ЁжңҹеҸҜйў„жөӢзҡ„ж•°жҷәеҢ–дҝқйҡңиғҪеҠӣгҖӮе»әи®ҫеҢ…жӢ¬и®ҫеӨҮеұӮгҖҒж•°жҚ®еұӮгҖҒд»ҝзңҹеұӮе’Ңеә”з”ЁеұӮзҡ„ж•°еӯ—еӯӘз”ҹиЈ…еӨҮеҒҘеә·з®ЎзҗҶзі»з»ҹ пјҡи®ҫеӨҮеұӮеҸҜе®һж—¶йҮҮйӣҶеә”еҸҳгҖҒдҪҚ移гҖҒжё©еәҰгҖҒжөҒйҮҸгҖҒеҺӢеҠӣзӯүеӨҡз§ҚдҝЎжҒҜ пјӣж•°жҚ®еұӮгҖҒд»ҝзңҹеұӮйҖҡиҝҮе®һжөӢж•°жҚ®й©ұеҠЁеӨҡдё“дёҡеӯӘз”ҹжЁЎеһӢеҠЁжҖҒи·ҹйҡҸд»ҝзңҹ пјӣеә”з”ЁеұӮйҖҡиҝҮиҷҡе®һжҳ е°„е®һзҺ°иЈ…еӨҮе…ЁеҜҝе‘Ҫе‘ЁжңҹеҒҘеә·з®ЎзҗҶдёҺжҖ§иғҪйў„жөӢ пјӣеә”з”Ёдј ж„ҹж•°жҚ®е®һж—¶й©ұеҠЁж•°еӯ—еӯӘз”ҹжЁЎеһӢдёҺзү©зҗҶе®һдҪ“еҗҢжӯҘиҝҗиЎҢпјҢйҖҡиҝҮжһ¶ж’ӨиҝҮзЁӢгҖҒз»“жһ„еҸ—еҠӣгҖҒдјәжңҚдј еҠЁгҖҒеҶ·еҚҙзӯүзі»з»ҹзӣ‘жөӢеҠҹиғҪпјҢеҜ№иЈ…еӨҮзҠ¶жҖҒиҝӣиЎҢиҷҡе®һжҳ е°„пјҢе®һзҺ°вҖңиҷҡе®һдәӨдә’гҖҒд»ҘиҷҡжҺ§е®һвҖқгҖӮ

4. жһ„е»әеӨ§ж•°жҚ®й©ұеҠЁзҡ„ BI зі»з»ҹ

еҚҒеӣӣжүҖд»Ҙж•°жҚ®й©ұеҠЁз®ЎзҗҶжҸҗеҚҮдёәзүөеј•пјҢжһ„е»әе…ЁдёҡжҖҒгҖҒе…Ёзә§ж¬ЎгҖҒе…ЁиҝҮзЁӢзҡ„ BIпјҲз»ҸиҗҘз®ЎжҺ§дёҺеҶізӯ–ж”ҜжҢҒпјүзі»з»ҹгҖӮйҮҚзӮ№еӣҙз»•иҝҗиҗҘй“ҫгҖҒжҠҖжңҜй“ҫгҖҒдҫӣеә”й“ҫпјҢе»әз«ӢиҰҶзӣ–з»ҸиҗҘз®ЎзҗҶеҗ„дёӘзҺҜиҠӮзҡ„еӨҡз»ҙеәҰжЁЎеһӢ并е®һзҺ°е…ЁиҝҮзЁӢиҙҜйҖҡдёҺйҖҸжҳҺеҢ–з®ЎзҗҶгҖӮд»ҘжҠҖжңҜй“ҫдёәдҫӢпјҢBI зі»з»ҹжһ„е»әдәҶзәөеҗ‘иҰҶзӣ–жҲҗе“ҒгҖҒж•ҙ件гҖҒйғЁд»¶гҖҒйӣ¶д»¶пјҢжЁӘеҗ‘иҙҜз©ҝи®ҫи®ЎеҪ’жЎЈгҖҒжҠ•дә§гҖҒз”ҹдә§и®ЎеҲ’дёӢиҫҫгҖҒзү©иө„йҮҮиҙӯдёҺйҪҗеҘ—гҖҒз”ҹдә§е·ҘеәҸжү§иЎҢзҡ„е…Ёзә§ж¬Ў BOMпјҲзү©ж–ҷжё…еҚ•пјүгҖҒе…Ёз ”еҲ¶иҝҮзЁӢзҡ„дёҖдҪ“еҢ–зӣ‘жөӢжЁЎеһӢпјҢеҜ№з»ҸиҗҘз®ЎзҗҶеҗ„зұ»йЈҺйҷ©йЎ№е®һж—¶йў„иӯҰпјҢйЎ№зӣ®жү§иЎҢж•ҲзҺҮжҸҗеҚҮеҚҒеӨҡеҖҚгҖӮжӯӨеӨ–пјҢеҚҒеӣӣжүҖйҖҡиҝҮ BI зі»з»ҹи§ЈеҶідәҶеӨҡйЎ№дёҡеҠЎеҶізӯ–й•ҝжңҹд»ҘжқҘзјәд№Ҹж•°жҚ®ж”Ҝж’‘зҡ„йҡҫйўҳгҖӮеҰӮеңЁеёӮеңәиҗҘй”Җз®ЎзҗҶж–№йқўпјҢеҸҜд»Ҙеҝ«йҖҹе®ҡдҪҚж–°зӯҫеҗҲеҗҢе’Ңеӣһж¬ҫжӢ–жңҹзҡ„йЎ№зӣ® пјӣеңЁз”ҹдә§з®ЎзҗҶж–№йқўпјҢи§ЈеҶідәҶз”ҹдә§и®ўеҚ•е…Ёзә§ж¬ЎйҪҗеҘ—ж ёз®—йҡҫйўҳпјҢе®һзҺ°йў„е…ҲзІҫеҮҶж ёз®— пјӣеңЁиҙЁйҮҸз®ЎзҗҶж–№йқўпјҢе®һзҺ°еӨҡдёҡеҠЎзі»з»ҹиҙЁйҮҸй—®йўҳвҖңдёҖеј зҪ‘вҖқз®ЎзҗҶпјҢиҙЁйҮҸй—®йўҳеӨ„зҗҶж—¶ж•ҲжҸҗеҚҮ 66%гҖӮ

ж•°жҷәеҢ–иҪ¬еһӢжҲҗж•Ҳжҳҫи‘—

жҲҗдёәиЎҢдёҡзӨәиҢғж ҮжқҶ

з»ҸиҝҮвҖңдҝЎжҒҜеҢ–з ”з©¶жүҖвҖқвҖңзІҫзӣҠеһӢз ”з©¶жүҖвҖқвҖңжҷәж…§еһӢз ”з©¶жүҖвҖқвҖңж•°жҷәеҶӣе·Ҙз ”з©¶жүҖвҖқеӣӣдёӘйҳ¶ж®өиҪ¬еһӢе®һи·өпјҢеҚҒеӣӣжүҖж ёеҝғдёҡеҠЎе·Із»Ҹе…Ёйқўе®ҢжҲҗж•°жҷәеҢ–иҪ¬еһӢпјҢжҲҗдёәиЎҢдёҡзӨәиҢғж ҮжқҶгҖӮ

1. ж ёеҝғдёҡеҠЎе…Ёйқўж•°жҷәеҢ–иҪ¬еһӢ

зӣ®еүҚпјҢеҚҒеӣӣжүҖж ёеҝғдёҡеҠЎе·Із»Ҹе…Ёйқўе®ҢжҲҗж•°жҷәеҢ–иҪ¬еһӢпјҢеҪўжҲҗ并дёҚж–ӯе®Ңе–„жЁЎеһӢиҙҜз©ҝгҖҒж•°жҚ®й©ұеҠЁгҖҒдә’иҒ”еҚҸеҗҢгҖҒйҖҡз”ЁеҸҜжҺ§зҡ„жҷәиғҪз ”еҸ‘гҖҒжҷәиғҪеҲ¶йҖ гҖҒжҷәиғҪдҝқйҡңгҖҒжҷәиғҪз®ЎзҗҶжЁЎејҸпјҢиЈ…еӨҮз ”еҲ¶е…Ёдёүз»ҙз»“жһ„ж•°еӯ—жЁЎеһӢеҜ№и®ҫи®ЎгҖҒд»ҝзңҹгҖҒеҲ¶йҖ гҖҒжЈҖйӘҢ / жЈҖжөӢгҖҒиҜ•йӘҢзӯүе…ЁиҝҮзЁӢ 100% иҰҶзӣ–пјҢдә§е“Ғз ”еҲ¶иҝӯд»Је‘Ёжңҹз”ұ 4 пҪһ 5 е№ҙзј©зҹӯеҲ° 2 пҪһ 3 е№ҙпјҢеҠ еҝ«дәҶжҲ‘еӣҪйў„иӯҰжҺўжөӢйўҶеҹҹж–°иҙЁз”ҹдә§еҠӣеҗ‘ж–°иҙЁжҲҳж–—еҠӣиҪ¬еҢ–йҖҹеәҰгҖӮ

2. ж”Ҝж’‘дҝқйҡңеӣҪйҳІе’ҢеҶӣйҳҹзҺ°д»ЈеҢ–е»әи®ҫ

еӨҡе№ҙжқҘпјҢеҚҒеӣӣжүҖдёәеӣҪ家жҸҗдҫӣдәҶ80% д»ҘдёҠзҡ„йў„иӯҰжҺўжөӢйўҶеҹҹйӘЁе№ІиЈ…еӨҮпјҢжүҝжӢ…дәҶиҪҪдәәиҲӘеӨ©гҖҒе«ҰеЁҘжҺўжңҲзӯүеӨҡйЎ№еӣҪ家йҮҚзӮ№е·ҘзЁӢд»»еҠЎпјҢеҠ©еҠӣеҶӣе·Ҙз”өеӯҗиЎҢдёҡй«ҳиҙЁйҮҸе®ҢжҲҗеӨҡдёӘеӣҪйҳІйҮҚеӨ§йЎ№зӣ®пјҢжңүеҠӣж”Ҝж’‘дҝқйҡңеӣҪйҳІе’ҢеҶӣйҳҹзҺ°д»ЈеҢ–е»әи®ҫгҖӮ

3. еҪўжҲҗйқўеҗ‘еҲ¶йҖ дёҡзҡ„ж•°жҷәеҢ–жңҚеҠЎиғҪеҠӣ

еҚҒеӣӣжүҖжҲҗз«Ӣдё“жіЁдәҺжңҚеҠЎдјҒдёҡж•°жҷәеҢ–иҪ¬еһӢзҡ„иҪҜ件公еҸёпјҢе°ҶиҪ¬еһӢз»ҸйӘҢжҲҗжһңжҸҗзӮјжҲҗеҸҜеӨҚеҲ¶жҺЁе№ҝзҡ„и§ЈеҶіж–№жЎҲпјҢеҪўжҲҗиҰҶзӣ–иЈ…еӨҮз ”еҸ‘гҖҒз”ҹдә§гҖҒдҝқйҡңгҖҒз®ЎзҗҶе…ЁеҜҝе‘Ҫе‘Ёжңҹзҡ„еӣӣеҚҒеӨҡз§Қе·ҘдёҡиҪҜ件еҸҠйқўеҗ‘ж ёеҝғжһ„件装й…Қзҡ„дёүеҚҒеӨҡеһӢжҷәиғҪиЈ…еӨҮпјҢжңҚеҠЎиҲӘз©әгҖҒиҲӘеӨ©гҖҒиҲ№иҲ¶гҖҒе…өеҷЁгҖҒз”өеӯҗдҝЎжҒҜгҖҒжұҪиҪҰгҖҒиҪЁйҒ“дәӨйҖҡзӯү 15 дёӘиЎҢдёҡзҡ„ 1000 еӨҡ家дјҒдёҡгҖӮдҫӢеҰӮпјҢдёәдёӯеӣҪе•ҶйЈһеӣҪдә§еӨ§йЈһжңә C919гҖҒдёӯиҲӘе•ҶеҸ‘йҰ–ж¬ҫеӣҪдә§еӨ§еһӢе®ўжңәеҸ‘еҠЁжңәзҡ„з ”еҲ¶жһ„е»әи·Ёең°еҹҹгҖҒи·ЁдјҒдёҡй«ҳж•ҲеҚҸеҗҢе№іеҸ°пјҢеҹәдәҺиҮӘз ”е·ҘдёҡиҪҜ件ж”ҜжҢҒжө·еә·еЁҒи§Ҷжһ„е»әе…Ёзҗғз»ҹдёҖзҡ„ж•°еӯ—еҢ–е·Ҙиүәе№іеҸ°пјҢж”ҜжҢҒдёӯеӣҪиҲ№иҲ¶е…ӯдёӘйӘЁе№ІиҲ№еҺӮе®һзҺ°е…Ёдёүз»ҙж•°еӯ—еҢ–и®ҫи®ЎгҖҒе·Ҙиүә规еҲ’е’Ңз”ҹдә§еҲ¶йҖ гҖӮ

4. жҲҗдёәж•°жҷәеҢ–иҪ¬еһӢзӨәиҢғж ҮжқҶ

еҚҒеӣӣжүҖж•°жҷәеҢ–иҪ¬еһӢеҸҠжҷәж…§дјҒдёҡе»әи®ҫе…Ҳиҝӣз»ҸйӘҢеҫ—еҲ°еӣҪ家е’ҢиЎҢдёҡдё»з®ЎйғЁй—Ёзҡ„е……еҲҶиӮҜе®ҡпјҢе…ҘйҖүж–°дёҖд»ЈдҝЎжҒҜжҠҖжңҜдёҺеҲ¶йҖ дёҡиһҚеҗҲеҸ‘еұ•иҜ•зӮ№зӨәиҢғвҖңж•°еӯ—йўҶиҲӘвҖқдјҒдёҡгҖҒвҖңжҷәиғҪеҲ¶йҖ иҜ•зӮ№зӨәиҢғе·ҘеҺӮжҸӯжҰңеҚ•дҪҚвҖқгҖҒвҖңеӣҪжңүдјҒдёҡж•°еӯ—еҢ–иҪ¬еһӢе…ёеһӢжЎҲдҫӢвҖқгҖҒвҖңе…ЁеӣҪжҷәж…§дјҒдёҡе»әи®ҫжңҖдҪіе®һи·өж ҮжқҶжЎҲдҫӢвҖқгҖҒвҖңе…ЁеӣҪжҷәж…§дјҒдёҡе»әи®ҫеҲӣж–°ж ҮжқҶжЎҲдҫӢвҖқпјҢиҚЈиҺ·дёӨйЎ№еӣҪ家зә§з®ЎзҗҶеҲӣж–°дёҖзӯүеҘ–гҖӮ

еҺҹж–ҮеҲҠиҪҪдәҺгҖҠдјҒдёҡз®ЎзҗҶгҖӢ2025е№ҙ第2жңҹ дҪңиҖ…пјҡйӣ·еҝ—еӢҮ иғЎй•ҝжҳҺ еҶҜеұ•й№° еӯҷйқҷ

жҡӮж— иҜ„и®ә,зӯүдҪ жҠўжІҷеҸ‘