导语:运动控制器和伺服系统在各行各业应用的范围实在太广存在很多不同版本的名词和定义因此我们需要首先约定一下国内工业机器人厂商对驱和控用的较多的含义

问:伺服驱动器明明可以做运动控制(三环都闭在伺服驱动上),为什么还有驱控一体的说法?

工业机器人用的驱动一体中的“控”主要指上层的规划和控制。对于通用伺服驱动器而言,三环确实是在驱动器上实现的,这个没有疑问。驱控一体主要指的是软件一体,而不是硬件一体。出现这个问题的最主要原因,是国内日益增长的工业机器人需求和国内/国外机器人研发水平不平衡不充分发展之间的矛盾。

在成熟厂家眼里很平常的产品设计,套用在国内不一样的架构上,就会产生概念上的混淆。鉴于运动控制器和伺服系统在各行各业应用的范围实在太广,存在很多不同版本的名词和定义,因此我们需要首先约定一下国内工业机器人厂商对“驱”和“控”用的较多的含义:

驱,即伺服驱动器,包含对伺服电机的位置/速度/力矩控制和功率驱动两部分,广泛应用于各种需要高性能运动控制的工业场合、专用机械和设备上。由于国产机器人行业发展时间尚短,国内机器人厂商几乎全部使用标准通用伺服作为关节控制器。高端欧美科尔摩根、伦茨、力士乐,中端安川、山洋、松下、多摩川、台达,低端国产一众品牌。

市面上主流的交流伺服电机驱动器

控,即上层的轨迹规划和控制部分,大家常说的工业机器人控制系统就是指的这部分,常见的进口有KEBA,国产有卡诺普S80、珞石Titanite等,不包含伺服控制的功能。

国产主流控制方案

几乎所有的国产机器人都是用了独立控制系统+独立通用伺服驱动器的方案,控制系统和伺服之间使用脉冲或者总线通信。这种方案的优缺点都非常明显:

● 优点:可充分利用成熟的货架零部件,可快速设计生产出基本可用的机器人产品;

● 缺点:对于通用的伺服驱动器来讲,基于PID控制的方式对于工业机器人关节这样一个时变非线性的被控对象控制效果不佳;

对于控制器来讲,也很难直接获取关节的各种状态来优化控制策略,从而无法实现高性能的机器人控制(使用带有伺服总线的驱动器可以很大程度改善这种情况,但是还远远不够)。

外资品牌控制方案

得益于几十年的先发优势,世界上主流的外资机器人品牌基本上都抛弃了上述的机器人控制器+独立伺服的架构,转而采用驱动一体的方案,常见的做法是将6个关节伺服的位置环和速度环计算放到主控制器中进行,外面配置一个支持多轴的功率驱动模块。

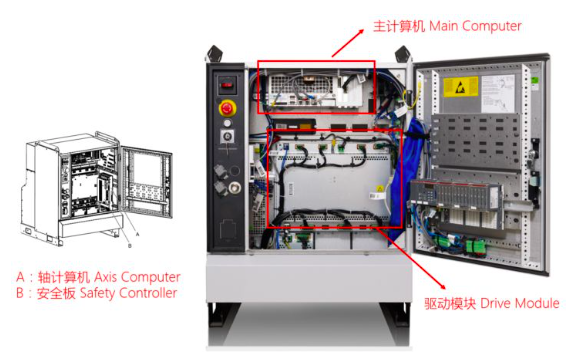

譬如说ABB的控制器中包含:

● x86的主计算机(Main Computer),负责机器人上层规划、控制及外部通信;

● 基于PowerPC的轴计算机(Axis Computer),负责处理伺服位置和速度,可看做通用驱动器中的控制部分;

● 以及功率模块,ABB称为驱动模块(Drive Module),其他厂家可能也称为放大器(Amplifier),可看做通用驱动器中的驱动部分;

ABB IRC5 Controller

有没有发现什么不对的地方?ABB的控制器和驱动器硬件也是独立的啊,只是把6个独立的驱动器合成了单个的而已,并没有所谓的驱动器和控制器做成硬件一体,但是没人会否认ABB的控制器是“驱动一体”的吧。

Why?

因为硬件只是表象,“驱控一体”的核心在于软件,在于上层机器人控制与关节控制的深度整合,这也是为什么外资品牌会把我们常说的控制柜称为控制器(Controller)。

对于机器人来讲,控制操作空间的行为与控制关节电机行为并无本质区别,因此也就无需分开对待。而采用驱控统一的架构,可以带来更多好处:

● 更深度更合理的前馈控制架构,适应时变非线性的机器人关节控制;

● 根据机器人的运动情况动态调整伺服的PID参数;

● 获取伺服系统的控制结果并根据误差调整上层控制策略;

● 对于一些特殊应用,需要直接清除/更改驱动器的某些寄存器;

● 根据电机的状态,调整电机的配置参数;实现更高级的机器人安全功能;

而要实现以上功能,“硬件一体”并不是必要条件。

当然随着硬件计算能力的提升,越来越多的厂商开始把软件计算统一到一个主控上,譬如KUKA在KRC2时代的硬件架构与ABB的IRC5类似,但是KRC4改成了位置环和速度环统一放到主控制器的x86处理器上去做。但是千万别理解成硬件架构不重要,难度不大。具体要不要做成硬件一体,取决于历史积累、现有团队水平、原有架构更改复杂度、风险等多种因素,不能一概而论。

随着行业技术的进步,各厂家的硬件会越来越趋于同质化,控制软件将逐渐变成决定不同产品之间性能和功能差距的主要因素,机器人也将会越来越像一个软件产品。

本文来源于网络,本着学习交流的目的进行转载,已标注原始作者和出处,如存在异议,请联系editor@xingongye.cn。如您对内容有疑问,请告之,以便我们及时处理。

暂无评论,等你抢沙发