导语:分析了卷烟生产业务模型生产批次组织模型过程物料属性和过程管控策略在此基础上讨论了基于物料数据流的智能化物料管理流程构建了物料数字化管理模型并讨论了相关应用及效果

卷烟工厂在新一轮数字化转型和智能化升级中,从端到端流程入手构建新一代数字化管控平台,全面梳理优化企业业务架构和技术架构,以支持全面管理提升和智慧升级 [1,2]。智能工厂依赖生产过程高度自动化、可视化、精益化,物料流与生产过程融为一体,通过智能调度组成一个自适应、反馈灵敏、可靠性强、可信赖的智能制造生态系统。

而这一切都要求生产各阶段投入和产出的物料以及加工状态能够被各类系统感知与控制,通过过程与物料、过程与市场之间的互联互通、灵敏感知与控制,确保产品满足更加灵活和个性化的市场需求。因此,实现工厂物料数字化管理是企业实现数字化、智能化的前提条件。

1 卷烟工厂物料数字化管理现状

1.1 现状与挑战

卷烟工厂物料包括烟草原料、配方烟丝、模块烟丝、掺配物、烟用材料、滤棒、香精香料、卷烟在制品及成品等。以厦门烟草工业有限责任公司(以下简称厦烟公司)为例,每天生产 10 余个品牌规格产品,涉及 100 余种各类物料,生产线上物料需求频繁切换以满足多牌号多规格同时生产要求。物料品类众多、标识与包装储运方式各异且保质期长短不一。生产组织难度和复杂度较高。

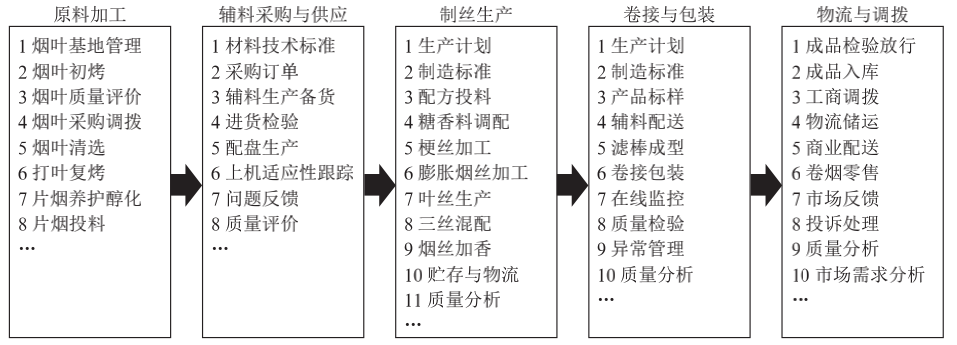

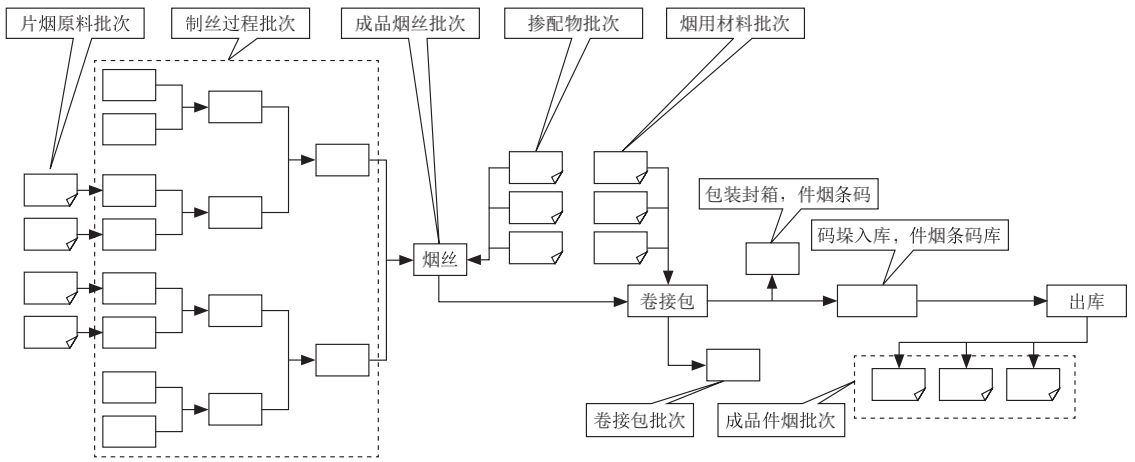

图 1 卷烟加工主要过程

烟草行业自成体系,产业链条长。卷烟工厂的物料涉及农、工、商等多环节,如图 1 所示。卷烟工厂需要有效管控物料在各环节的质量状态以满足制程来料要求,过程控制需要将工艺过程与上下游相关过程工艺设备参数、质量检测数据、物料状态等数据与对应在制品关联起来分析控制,才能保证产品均质化。不管是物料精准调度还是跨过程质量保证,都高度依赖全程物料数字化管理来实现物料的系统可感知、可控制、可反馈。但物料数字化管理在实践中存在一系列制约因素,主要体现在: (1)物料管理缺乏系统规划。物料管理颗粒度大小不一,缺乏统一管理标准; (2)物料数字化标识标准不统一。不同过程物料标识介质及技术各异; (3)缺乏跨产业链的物料编码标准。不同过程、上下游产业链之间物料数据未能共享; (4)跨系统数据集成架构不够完整。各过程之间、上下游产业间数据未能充分关联。

以上问题往往导致各产业链间以及产品实现各过程无法有效互联互通,特别是跨工厂、跨过程之间的物料在流动时无法链接物料属性数据,无法实现产品全过程的物料精细化管控,特别是产品回溯与关联物料处置时无法快速定位问题。

1.2 发展趋势

企业数字化转型背景下,卷烟工厂将沿着智能化、柔性化、精益化方向发展,具备成本最低、效益最高、质量最可靠、设备利用率综合最优的敏捷响应订单的能力。这依赖过程内部、过程之间、产业链之间的高效协同。企业ERP 根据订单逐级分解出原辅料、香精香料、成品烟丝需求,再进一步分解成各类原料、配方烟丝、梗丝、香原料的需求,进而根据各类制造标准要求进行快速调度与加工。

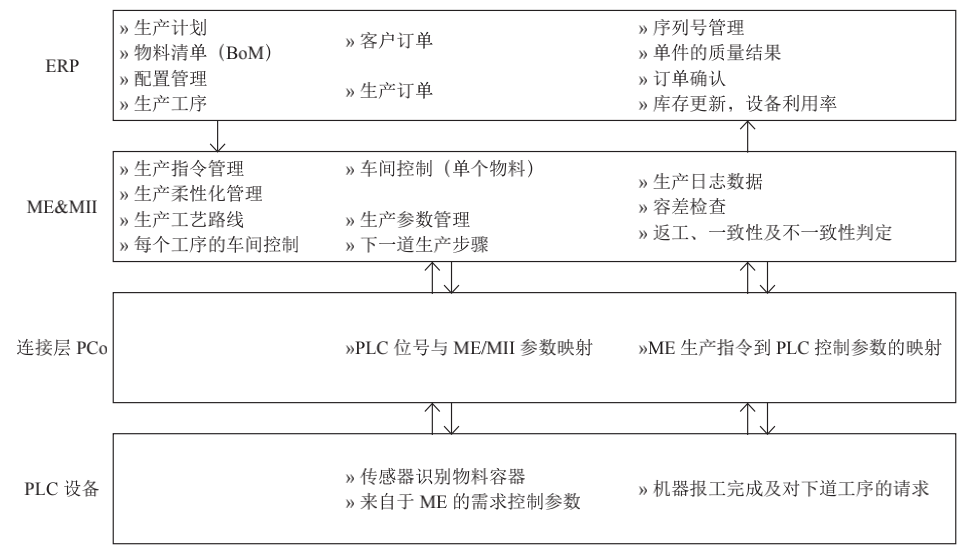

图 2 卷烟工厂物料调度和过程控制

物料种类、数量、特性、关联关系、加工要求和加工结果能实时被智能调度和生产管理系统识别,以满足过程控制需要,如图 2 所示。物料准确调度和管理需要实现实体物料流和业务数据流相互转化,从而实现产品全过程的透明化和可视化。解决以上问题的关键是根据各类物料的自身质量特性和加工工艺特征建立物料数字化管理模型,以此为基础形成一套系统的方法跟踪物料流动并对产品实现各过程精细化管控。

2 卷烟工厂物料数字化管理模型

2.1 卷烟生产业务模型

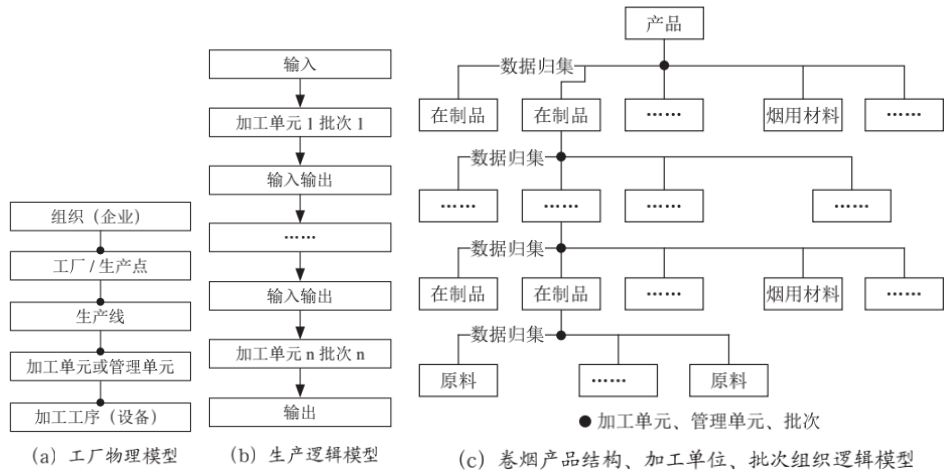

卷烟生产组织模型分为物理模型和逻辑模型,两种类型如图 3(a)、图 3(b)所示 [3,4]。卷烟产品由原料、烟用材料和在制品构成的一个层次化、单元化的树形结构模型进行描述。生产技术标准用树形结构的标准清单进行层次化、结构化表述,每一层级的节点对应一个加工单元及对应的工艺配方标准单元,如图 3(c)所示。其中,数据归集表示在制品数据归集到加工单元、管理单元、批次。

图 3 卷烟生产组织模型

卷烟生产业务模型包含了原料加工、烟用材料采购与供应、制丝生产、卷接与包装、物流与调拨等过程。依托各过程具体业务流程,根据生产组织模型逐一建立子业务模型,如图 4 所示,最终形成工厂完整业务模型。

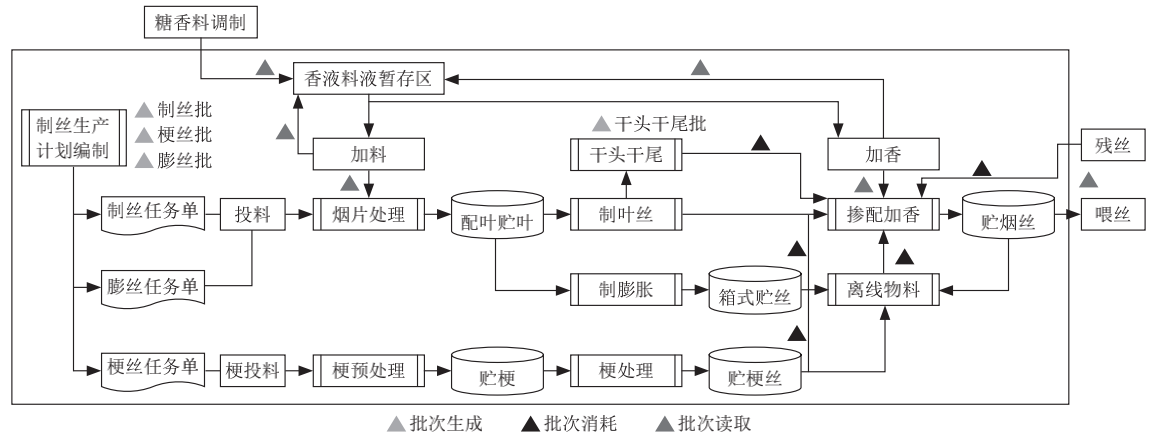

图 4 烟草制丝批次管理业务模型

2.2 卷烟生产批次组织模型

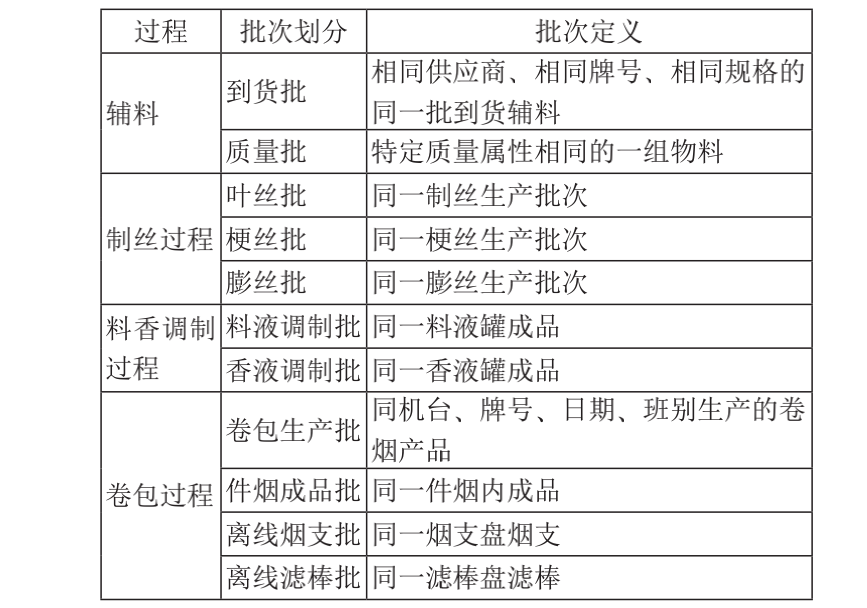

以最小生产管理单元为原则对卷烟生产过程划分批次管理单元。以厦烟公司为例,共划分构建了 19 种批次管理单元并进行逻辑关联,形成自原辅料入厂至卷烟成品的全过程批次组织模型网络,如图 5 所示,具体为原料仓储过程构建了打叶复烤批、到货批、垛位批;辅料过程构建了到货批、质量批;制丝过程构建了叶片批、叶丝批、加香批、梗丝批、膨丝批;料香调制过程构建了料液调制批、香液调制批;卷包过程构建了卷包生产批、件烟成品批、离线烟支批、离线滤棒批等批次。卷烟工厂通过生产批次组织模型构建统一物料管理颗粒度和流程,形成卷烟加工过程互联互通的业务模型网格。

图 5 卷烟工厂物料批次组织模型

2.3 物料数字化标识

2.3.1 离散物料

离散物料指离线离机台且具有单独包装或容器的物料, 如:一箱片烟、一包商标纸、一卷卷烟纸、一盒滤棒、一盘烟支。利用可被系统识别的标签介质对离散物料进行数字化标识管理,可根据使用环境及过程特性灵活采用条形码、二维码、RFID 等标识介质 [5]对物料进行数字化标识。物料具备数字化标识后,生产管理系统以此为媒介导通内部相邻过程以及上下游加工单元并执行过程控制,将批次间各时间节点物料、生产过程联系在一起。

2.3.2 批次物料

烟草行业卷烟工厂目前基本实现按各种批次属性进行物料管理和生产组织。批次物料指具备同一属性的一组物料 [6-8]。批次标识就是对一组物料的标识,在制造执行系统中以物料加工时间轴为基准建立该组物料的唯一性标识,制造执行系统识别离散物料和批次物料并进行数据关联后建立起物料数据流。首先根据过程管控需要依据一定规则进行物料分组,即批次划分: (1)最小包装单元; (2)最小管理单元; (3)最小生产单元。

表 1 卷烟生产过程批次划分

卷烟生产过程典型批次划分如表 1 所示。批次划分后在生产系统中用时间戳来标识批头和批尾,采用一组唯一性代码标识。加工过程基于如图 5 所示的批次组织模型进行物料调度和生产组织。

2.3.3 编码规则

如前文所述,物料标识存在离散物料标识和批次物料标识两种类型。批次标识主要服务于生产内部过程,主要关注唯一性;离散物料标识涉及不同过程,既要唯一性,还要能承载过程关键信息。如片烟原料标识除唯一性外还要能解析出打叶复烤生产班次等信息;烟用材料标识需要能够解析出生产日期班次、机台、卷组盘等信息。因此企业需要制定一套标准化的编码规范以满足物料数字化管理的需要。

2.4 物料数字化管理模型

构建卷烟工厂物料数字化管理模型首先应分析工厂业务模型,再构建批次组织模型,通过物料数字化标识形成批次数据流。进而利用批次数据流进行物料防差错控制、过程管控、库存管理、产品追溯管理、质量分析、工艺研究等一系列应用。

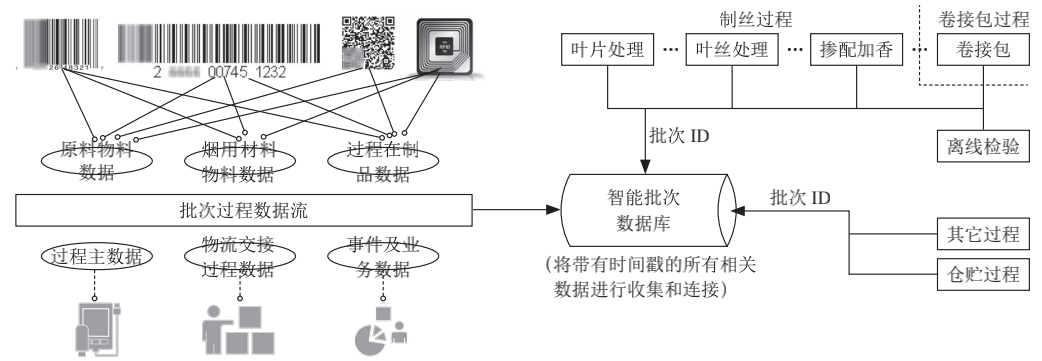

2.4.1 卷烟工厂批次数据流

描述物料本身特性及加工过程特性的重要信息和物料之间进行归属对应,形成与物料流相匹配的物料数据流,以满足加工过程建模以及过程监视测量、分析评价的需求。描述加工过程特性的信息包含各类离线和在线检测数据、加工过程数据、物流状态、环境状态、作业行为、消费者数据 [9]。通过物料标识和批次标识以及它们之间的逻辑关系进行批次数据归集 [10,11]。在卷烟生产批次组织模型的基础上,形成卷烟生产批次数据流,如图 6 所示。

图 6 物料批次数据流模型

2.4.2 模型特征

在卷烟生产批次数据流基础上形成卷烟工厂物料数字化管理模型,通过模型建立汇集了从原料物料数据到过程在制品数据,再到烟用材料物料数据的批次过程数据流,模型将物料信息、带有时间戳的所有相关数据进行收集和联结,使得原本较为独立的物料通过批次 ID 关联起来,将物料数据、过程主数据、物流交接过程数据、事件及业务数据等汇聚在一起,形成智能批次数据库。利用智能批次数据库,实现物料智能调度、防差错管理、过程管控、质量分析、追溯管理等生产全过程物料数字化管理。

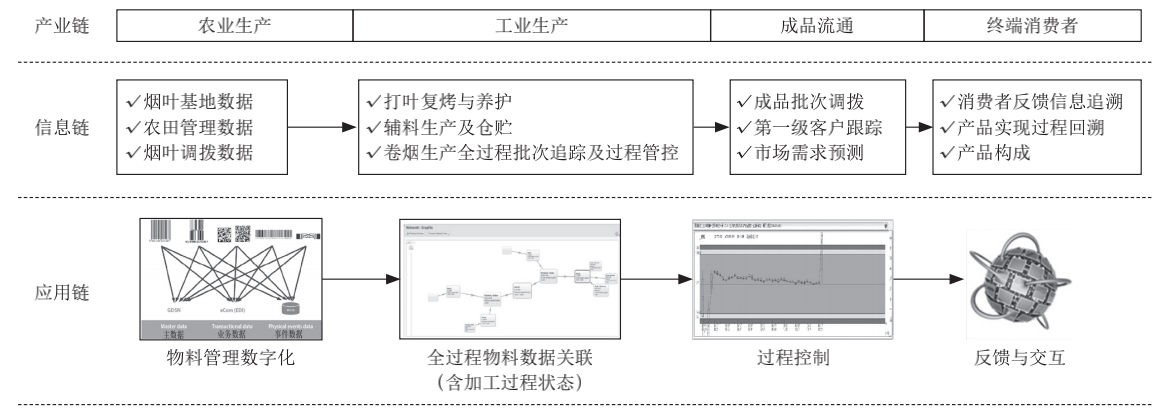

3 数字化管理模型应用

厦烟公司借助以上模型衔接了物料在原辅料供应商、工厂、商业公司之间的过程参数和物料信息,为全程批次管理提供完整过程管控和追溯管理主线。通过梳理每类物料流动、生产工序的指标管控要求,输出对末端因素预测预警等管控要求,借助批次信息串联,形成物料流、管控活动、历史记录的批制造信息流并以此为基础支撑全过程追溯与查询,支撑风险管理、防差错管理、指标和末端因素管控、批次综合分析等管理综合应用,从而实现基于“智能化、精细化、协同化”的企业数字化转型升级,如图 7 所示。

图 7 卷烟工厂物料数字化管理

通过模型应用,一方面形成了产品全过程的批次数据流,增强生产管理系统对过程的感知和管控能力;另一方面通过各过程有机关联的物料和过程信息可快速追踪查询制造历史,为质量处置和分析提供依据。

4 结论

通过卷烟生产组织和业务模型以及业务数据流分析,建立了卷烟工厂物料数字化管理模型并讨论了相关应用,为卷烟工业企业在新一轮数字化转型升级中更好夯实企业数字化管理基础提供一套系统的物料数字化管理模型并讨论了应用案例。物料数字化管理使得卷烟工厂上下游产业之间联系更加紧密,增强产业间无缝协同与协作,提高企业基于数据的决策管理能力,是企业数字化转型必经之路。

原文刊载于《现代信息科技》 2020年第22期 作者:厦门烟草工业有限责任公司 邵书音 罗志雪 汤圣楠 王锦金

本文来源于网络,本着学习交流的目的进行转载,已标注原始作者和出处,如存在异议,请联系editor@xingongye.cn。如您对内容有疑问,请告之,以便我们及时处理。

暂无评论,等你抢沙发