2025-06-17

еҜјиҜӯпјҡжң¬ж–ҮйҮҚзӮ№жҺўи®ЁдәҶAI жҷәиғҪдҪ“еҰӮдҪ•жҸҗй«ҳе·Ҙдёҡзјәйҷ·жЈҖжөӢзҡ„еҮҶзжҖ§е’ҢжЁЎеһӢзҡ„йІҒжЈ’жҖ§е№¶й’ҲеҜ№жұҪиҪҰз„ҠиЈ…дёӯзҡ„з„ҠзӮ№еҗҲж јжЈҖжөӢд»»еҠЎи®ҫи®ЎдәҶдёӨз§ҚжҷәиғҪдҪ“зҡ„з»„з»ҮеҪўејҸ

йҡҸзқҖе…Ёзҗғе·ҘдёҡеҢ–иҝӣзЁӢзҡ„дёҚж–ӯж·ұе…ҘпјҢеҲ¶йҖ дёҡжӯЈйқўдёҙзқҖеүҚжүҖжңӘжңүзҡ„жҢ‘жҲҳе’ҢжңәйҒҮгҖӮжҷәиғҪеҢ–е’ҢиҮӘеҠЁеҢ–жҠҖжңҜзҡ„иҝ…зҢӣеҸ‘еұ•пјҢдҪҝеҫ—з”ҹдә§ж•ҲзҺҮе’Ңдә§е“ҒиҙЁйҮҸжҲҗдёәдјҒдёҡеңЁжҝҖзғҲеёӮеңәз«һдәүдёӯеҸ–иғңзҡ„е…ій”®еӣ зҙ гҖӮеңЁжӯӨиғҢжҷҜдёӢпјҢе·Ҙдёҡзјәйҷ·жЈҖжөӢдҪңдёәдҝқйҡңдә§е“ҒиҙЁйҮҸе’Ңз”ҹдә§ж•ҲзҺҮзҡ„йҮҚиҰҒзҺҜиҠӮпјҢеҸ—еҲ°дәҶе№ҝжіӣе…іжіЁгҖӮй«ҳж•ҲеҮҶзЎ®зҡ„зјәйҷ·жЈҖжөӢдёҚд»…иғҪеӨҹйҷҚдҪҺеәҹе“ҒзҺҮпјҢиҠӮзәҰз”ҹдә§жҲҗжң¬пјҢиҝҳиғҪжҸҗй«ҳж¶Ҳиҙ№иҖ…еҜ№дә§е“Ғзҡ„дҝЎд»»еәҰпјҢеўһејәдјҒдёҡзҡ„еёӮеңәз«һдәүеҠӣгҖӮ

дј з»ҹзҡ„зјәйҷ·жЈҖжөӢж–№жі•дё»иҰҒдҫқиө–дәҺдәәе·Ҙи§Ҷи§үжЈҖжөӢжҲ–з®ҖеҚ•зҡ„жңәеҷЁи§Ҷи§үжҠҖжңҜпјҢиҷҪ然еңЁзү№е®ҡйўҶеҹҹд№ҹдҪ“зҺ°еҮәдәҶеә”з”Ёд»·еҖјпјҢдҪҶеңЁжӣҙжҷ®йҒҚзҡ„е·Ҙдёҡзјәйҷ·жЈҖжөӢд»»еҠЎдёӯеӯҳеңЁж•ҲзҺҮдҪҺгҖҒеҮҶзЎ®зҺҮдёҚй«ҳгҖҒдё»и§ӮжҖ§ејәзӯүй—®йўҳгҖӮж·ұеәҰеӯҰд№ зҡ„е…ҙиө·пјҢзү№еҲ«жҳҜеҹәдәҺеҚ·з§ҜзҘһз»ҸзҪ‘з»ңзҡ„зӣ®ж ҮжЈҖжөӢжҠҖжңҜпјҢдёәе·Ҙдёҡзјәйҷ·жЈҖжөӢеёҰжқҘдәҶйқ©е‘ҪжҖ§зҡ„еҸҳеҢ–гҖӮиҝҷдәӣжҠҖжңҜиғҪеӨҹиҮӘеҠЁеӯҰд№ еӣҫеғҸдёӯзҡ„зү№еҫҒпјҢе®һзҺ°еҜ№зјәйҷ·зҡ„иҮӘеҠЁиҜҶеҲ«е’ҢеҲҶзұ»пјҢеӨ§е№…жҸҗй«ҳдәҶжЈҖжөӢзҡ„йҖҹеәҰе’ҢеҮҶзЎ®жҖ§гҖӮ然иҖҢпјҢйҡҸзқҖе·Ҙдёҡдә§е“Ғз§Қзұ»зҡ„еўһеҠ е’Ңз”ҹдә§е·Ҙиүәзҡ„еӨҚжқӮеҢ–пјҢж•°жҚ®зұ»еһӢе’Ңзјәйҷ·еҪўејҸд№ҹж—ҘзӣҠеӨҡж ·еҢ–пјҢдј з»ҹзҡ„ж·ұеәҰеӯҰд№ ж–№жі•еңЁеә”еҜ№иҝҷдәӣеӨҚжқӮжғ…еҶөж—¶пјҢйҖҗжёҗжҡҙйңІеҮәи®Ўз®—иө„жәҗйңҖжұӮй«ҳгҖҒжЁЎеһӢжіӣеҢ–иғҪеҠӣдёҚи¶іе’Ңе®һж—¶е“Қеә”иғҪеҠӣеҸ—йҷҗзӯүй—®йўҳгҖӮ

еӨҡжЁЎжҖҒеӨ§жЁЎеһӢзҡ„еҮәзҺ°пјҢдёәи§ЈеҶідёҠиҝ°й—®йўҳжҸҗдҫӣдәҶж–°зҡ„жҖқи·ҜгҖӮеӨҡжЁЎжҖҒеӨ§жЁЎеһӢйҖҡиҝҮиһҚеҗҲеӨҡз§Қж•°жҚ®жЁЎжҖҒпјҢдҫӢеҰӮеӣҫеғҸгҖҒж–Үжң¬гҖҒеЈ°йҹіе’Ңдј ж„ҹеҷЁж•°жҚ®зӯүпјҢе®һзҺ°дәҶеҜ№еӨҚжқӮе·ҘдёҡеңәжҷҜзҡ„е…ЁйқўзҗҶи§ЈгҖӮиҝҷж ·зҡ„жЁЎеһӢдёҚд»…еҸҜд»Ҙд»ҺеӨҡдёӘи§’еәҰжҚ•жҚүдә§е“Ғзҡ„зү№еҫҒдҝЎжҒҜпјҢеўһејәжЁЎеһӢзҡ„ж„ҹзҹҘиғҪеҠӣе’ҢйІҒжЈ’жҖ§пјҢиҝҳиғҪйҖҡиҝҮдёҚеҗҢжЁЎжҖҒй—ҙзҡ„дҝЎжҒҜдә’иЎҘпјҢжҸҗй«ҳзјәйҷ·жЈҖжөӢзҡ„еҮҶзЎ®жҖ§е’ҢеҸҜйқ жҖ§гҖӮжӯӨеӨ–пјҢеҹәдәҺеӨҡжЁЎжҖҒеӨ§жЁЎеһӢзҡ„ AI жҷәиғҪдҪ“дҪңдёәдёҖз§Қе…·еӨҮиҮӘжҲ‘еӯҰд№ е’ҢзҺҜеўғйҖӮеә”иғҪеҠӣзҡ„й«ҳзә§е·Ҙе…·пјҢиғҪеӨҹжЁЎжӢҹдәәзұ»дё“家зҡ„зҹҘиҜҶе’Ңз»ҸйӘҢпјҢиҮӘдё»е®ҢжҲҗд»Һж•°жҚ®йҮҮйӣҶгҖҒйў„еӨ„зҗҶеҲ°зјәйҷ·иҜҶеҲ«е’ҢеҶізӯ–зҡ„е…ЁиҝҮзЁӢгҖӮиҝҷдёәе·Ҙдёҡзјәйҷ·жЈҖжөӢзҡ„жҷәиғҪеҢ–е’ҢиҮӘеҠЁеҢ–жҸҗдҫӣдәҶжңүеҠӣзҡ„жҠҖжңҜж”ҜжҢҒгҖӮ

然иҖҢпјҢеӨҡжЁЎжҖҒеӨ§жЁЎеһӢе’Ң AI жҷәиғҪдҪ“зҡ„е®һйҷ…еә”з”Ёд№ҹйқўдёҙзқҖиҜёеӨҡжҢ‘жҲҳгҖӮдҫӢеҰӮпјҢдёҚеҗҢж•°жҚ®жЁЎжҖҒд№Ӣй—ҙзҡ„ејӮжһ„жҖ§е’ҢиҜӯд№үе·®ејӮпјҢдҪҝеҫ—ж•°жҚ®иһҚеҗҲе’Ңзү№еҫҒжҸҗеҸ–еҸҳеҫ—еӨҚжқӮпјӣжЁЎеһӢ规模еәһеӨ§пјҢи®ӯз»ғе’ҢжҺЁзҗҶиҝҮзЁӢйңҖиҰҒеӨ§йҮҸзҡ„и®Ўз®—иө„жәҗпјӣеңЁе®һйҷ…е·ҘдёҡзҺҜеўғдёӯпјҢеҰӮдҪ•дҝқиҜҒжЁЎеһӢзҡ„е®һж—¶жҖ§е’ҢзЁіе®ҡжҖ§д№ҹжҳҜдёҖеӨ§йҡҫйўҳгҖӮеӣ жӯӨпјҢж·ұе…Ҙз ”з©¶еӨҡжЁЎжҖҒеӨ§жЁЎеһӢе’Ң AI жҷәиғҪдҪ“еңЁе·Ҙдёҡзјәйҷ·жЈҖжөӢдёӯзҡ„еә”з”Ёж–№жі•пјҢе…·жңүйҮҚиҰҒзҡ„зҗҶи®әж„Ҹд№үе’Ңе®һи·өд»·еҖјгҖӮ

жң¬ж–Үж—ЁеңЁжҺўи®ЁеҹәдәҺ AI жҷәиғҪдҪ“зҡ„еӨҡжЁЎжҖҒеӨ§жЁЎеһӢеңЁе·Ҙдёҡзјәйҷ·жЈҖжөӢдёӯзҡ„еә”з”ЁпјҢе°Ҷз»“еҗҲз„ҠзјқеҗҲж јжЈҖжөӢиҝҷдёҖе…·жңүдёҖе®ҡдё“дёҡжҖ§зҡ„е®һйҷ…д»»еҠЎпјҢи®ҫи®Ўзӣёеә”зҡ„жҷәиғҪдҪ“з»„з»ҮеҪўејҸпјҢе°Ҷзӣёе…ідё“дёҡзҹҘиҜҶдј е…ҘеҲ°жҷәиғҪдҪ“зҡ„зҹҘиҜҶеә“пјҢ并йҖҡиҝҮеҜ№жҜ”е®һйӘҢйӘҢиҜҒиҜҘж–№жі•зҡ„жңүж•ҲжҖ§гҖӮ

1 жҷәиғҪдҪ“еңЁе·Ҙдёҡдёӯзҡ„еә”з”Ё

AI жҷәиғҪдҪ“жҳҜдёҖз§ҚиғҪеӨҹж„ҹзҹҘзҺҜеўғгҖҒдҪңеҮәеҶізӯ–并жү§иЎҢеҠЁдҪңд»ҘиҫҫжҲҗзү№е®ҡзӣ®ж Үзҡ„жҷәиғҪе®һдҪ“гҖӮдҪңдёәжӢҘжңүдё“й—ЁжҠҖиғҪзҡ„AI еҠ©жүӢпјҢжҷәиғҪдҪ“иҝ‘е№ҙжқҘе·ІеңЁдј—еӨҡйўҶеҹҹеҫ—еҲ°е№ҝжіӣеә”з”ЁгҖӮе®ғдёҚд»…иғҪеӨҹиў«еҠЁжҺҘ收дҝЎжҒҜпјҢжӣҙиғҪз§ҜжһҒдёҺзҺҜеўғдә’еҠЁпјҢдә§з”ҹеҪұе“ҚгҖӮ

жҷәиғҪдҪ“зҡ„дё»иҰҒзү№зӮ№жңүеӣӣзӮ№пјҡ

иҮӘдё»жҖ§пјҡжҷәиғҪдҪ“еҸҜд»ҘеңЁжІЎжңүеӨ–з•Ңе№Ійў„зҡ„жғ…еҶөдёӢиҮӘжҲ‘з®ЎзҗҶе’ҢжҺ§еҲ¶иЎҢдёәгҖӮ

йҖӮеә”жҖ§пјҡжҷәиғҪдҪ“иғҪеӨҹж №жҚ®зҺҜеўғеҸҳеҢ–е’Ңз§ҜзҙҜзҡ„з»ҸйӘҢжҢҒз»ӯж”№е–„еҶізӯ–е’ҢиЎЁзҺ°гҖӮ

дәӨдә’жҖ§пјҡжҷәиғҪдҪ“еҸҜд»ҘдёҺдәәеҸҠе…¶д»–жҷәиғҪдҪ“еҗҲдҪңпјҢе…ұеҗҢеҲҶдә«дҝЎжҒҜи§ЈеҶій—®йўҳгҖӮ

дё»еҠЁжҖ§пјҡжҷәиғҪдҪ“иғҪеӨҹдё»еҠЁйҮҮеҸ–жҺӘж–ҪжқҘиҫҫжҲҗзӣ®ж ҮгҖӮ

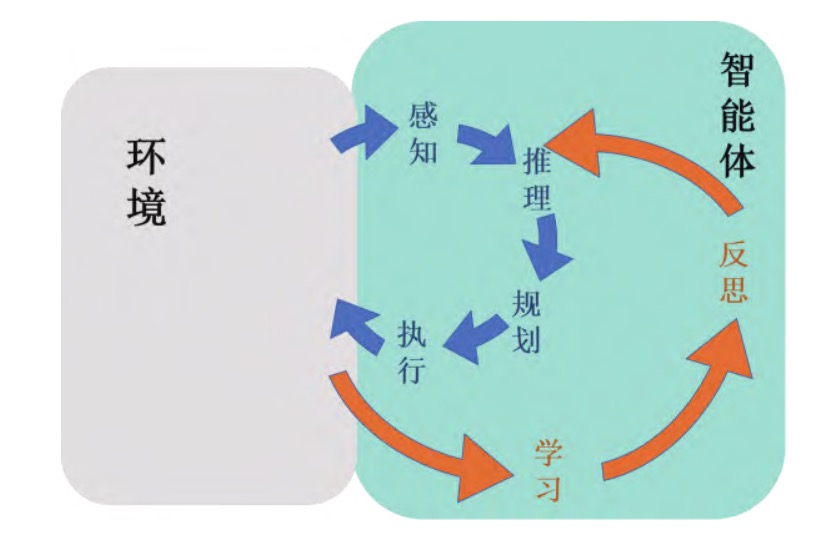

жҷәиғҪдҪ“зҡ„ж“ҚдҪңжөҒзЁӢж¶өзӣ–ж„ҹзҹҘгҖҒжҺЁзҗҶгҖҒ规еҲ’гҖҒжү§иЎҢгҖҒеӯҰд№ е’ҢеҸҚжҖқзӯүзҺҜиҠӮпјҢиғҪдёҚж–ӯд»ҺзҺҜеўғдёӯеҗёж”¶ж–°дҝЎжҒҜпјҢж”№иҝӣиҮӘиә«зҡ„иЎҢдёәе’ҢеҶізӯ–иҝҮзЁӢпјҢе…·дҪ“иҝҮзЁӢеҰӮеӣҫ 1 жүҖзӨәгҖӮеңЁж—Ҙеёёз”ҹжҙ»йҮҢпјҢжҷәиғҪ家еұ…еҠ©жүӢдҫҝжҳҜжҷәиғҪдҪ“зҡ„дёҖдёӘе…ёеһӢе®һдҫӢпјҢе®ғ们йҖҡиҝҮеӯҰд№ з”ЁжҲ·зҡ„д№ жғҜжқҘжҸҗдҫӣдёӘжҖ§еҢ–зҡ„жңҚеҠЎгҖӮйҷӨжӯӨд№ӢеӨ–пјҢжҷәиғҪдҪ“иҝҳеңЁиҮӘеҠЁй©ҫ驶гҖҒеҢ»з–—ж”ҜжҢҒгҖҒж•ҷиӮІе’Ңе·ҘдёҡзӯүеӨҡдёӘйўҶеҹҹеұ•зҺ°дәҶе№ҝжіӣзҡ„еә”з”ЁеүҚжҷҜгҖӮ

еӣҫ 1 жҷәиғҪдҪ“е·ҘдҪңжөҒзЁӢзӨәж„Ҹеӣҫ

зү№еҲ«жҳҜеңЁе·Ҙдёҡзјәйҷ·жЈҖжөӢдёӯпјҢеҪ“жҷәиғҪдҪ“дёҺеӨҡжЁЎжҖҒеӨ§жЁЎеһӢзӣёз»“еҗҲж—¶пјҢиғҪеӨҹжҳҫи‘—жҸҗй«ҳжЈҖжөӢзҡ„еҮҶзЎ®жҖ§е’Ңж•ҲзҺҮгҖӮеӨҡжЁЎжҖҒеӨ§жЁЎеһӢеҸҜд»Ҙж•ҙеҗҲи§Ҷи§үгҖҒж–Үжң¬е’Ңдј ж„ҹеҷЁж•°жҚ®пјҢд»ҺдёҚеҗҢз»ҙеәҰжҚ•жҚүдә§е“Ғзҡ„ејӮеёёжғ…еҶөгҖӮи§Ҷи§үж•°жҚ®еҸҜд»ҘжҸӯзӨәиЎЁйқўз‘•з–өпјҢжҜ”еҰӮиЈӮзјқжҲ–еҲ’з—•пјӣиҖҢдј ж„ҹеҷЁж•°жҚ®еҲҷжҸҗдҫӣжё©еәҰгҖҒеҺӢеҠӣзӯүжҢҮж Үзҡ„дҝЎжҒҜгҖӮеҖҹеҠ©еӨҡжәҗж•°жҚ®зҡ„дә’иЎҘдҪңз”ЁпјҢжЁЎеһӢеҸҜд»Ҙе…ӢжңҚеҚ•дёҖжЁЎжҖҒзҡ„еұҖйҷҗпјҢжӣҙеҠ зІҫеҮҶең°иҜҶеҲ«еҮәзјәйҷ·гҖӮ

еӨҡжЁЎжҖҒеӨ§жЁЎеһӢиҝҳеўһејәдәҶзі»з»ҹзҡ„зЁіе®ҡжҖ§пјҢеҚідҫҝжҳҜеңЁе·ҘдёҡзҺҜеўғдёӯжҹҗдёӘжЁЎжҖҒзҡ„ж•°жҚ®иҙЁйҮҸдёҚдҪіж—¶пјҢд№ҹиғҪдҝқжҢҒиүҜеҘҪзҡ„иҝҗиЎҢзҠ¶жҖҒгҖӮеҜ№дәҺйӮЈдәӣзҪ•и§ҒпјҲеҚій•ҝе°ҫй—®йўҳпјүжҲ–ж–°еһӢзҡ„зјәйҷ·пјҢеӨҡжЁЎжҖҒеӨ§жЁЎеһӢйҖҡиҝҮзү№еҫҒжҸҗеҸ–е’Ңйӣ¶ж ·жң¬еӯҰд№ жҠҖжңҜпјҢж— йңҖеӨ§йҮҸзҡ„и®ӯз»ғж•°жҚ®е°ұиғҪй«ҳж•ҲжЈҖжөӢпјҢиҝҷеӨ§еӨ§еҮҸе°‘дәҶжЁЎеһӢи®ӯз»ғе’Ңжӣҙж–°зҡ„жҲҗжң¬гҖӮ

жҖ»дҪ“иҖҢиЁҖпјҢAI жҷәиғҪдҪ“дҫқйқ е…¶иҮӘдё»гҖҒйҖӮеә”гҖҒдә’еҠЁе’Ңдё»еҠЁзҡ„зү№зӮ№пјҢеңЁз”ҹжҙ»гҖҒе·ҘдёҡгҖҒеҢ»з–—зӯүеӨҡдёӘйўҶеҹҹеҸ‘жҢҘзқҖйҮҚиҰҒдҪңз”ЁпјҢдҝғиҝӣдәҶжҷәиғҪеҢ–зҡ„еҸ‘еұ•пјҢжҸҗй«ҳдәҶзӨҫдјҡеҗ„ж–№йқўзҡ„е·ҘдҪңж•ҲзҺҮе’Ңз”ЁжҲ·дҪ“йӘҢгҖӮжңҖиҝ‘зҡ„дёҖйЎ№з ”з©¶дёӯпјҢз§‘з ”дәәе‘ҳжһ„е»әдәҶдёҖдёӘе·ҘдёҡеӨ§еһӢжЁЎеһӢпјҢ并еҲ©з”Ё MVTec ADе’Ң VisAж•°жҚ®йӣҶжөӢиҜ•дәҶе…¶еңЁеӨҡиҪ®еҜ№иҜқејӮеёёжЈҖжөӢд»»еҠЎдёҠзҡ„иЎЁзҺ°гҖӮиҝҷдёӨдёӘж•°жҚ®йӣҶеҢ…еҗ«дәҶеҚ°еҲ¶з”өи·ҜжқҝпјҲPCBпјүгҖҒйЈҹе“ҒгҖҒиҚҜзү©е’Ңж—Ҙеёёз”Ёе“Ғзӯүдә§е“Ғзҡ„зјәйҷ·еӣҫзүҮгҖӮ

з ”з©¶з»“жһңиЎЁжҳҺпјҢйҖҡз”ЁеӨ§еһӢжЁЎеһӢеңЁеӨҡж¬Ўиҝӯд»ЈдёӯеҸҜд»ҘиҫҫеҲ°и¶…иҝҮ 80% зҡ„еҮҶзЎ®еәҰпјҢиҜҒжҳҺдәҶе®ғ们еңЁиҜҶеҲ«ејӮеёёж–№йқўзҡ„иғҪеҠӣгҖӮдёҚиҝҮпјҢиҝҷдәӣж•°жҚ®йӣҶдёӯзҡ„зјәйҷ·иҫғдёәжҳҺжҳҫе’ҢдҫҝдәҺзҗҶи§ЈпјҢдҫӢеҰӮйҖҡеҝғйқўзҡ„еӯ”жҙһзјәеӨұжҲ– PCBдёҠзҡ„з”өе®№еҷЁжҚҹеқҸпјҢеҚідҫҝжҳҜйқһдё“дёҡдәәеЈ«д№ҹиғҪиҫЁи®ӨеҮәжқҘгҖӮеӣ жӯӨпјҢе°Ҫз®ЎйҖҡз”ЁеӨ§еһӢжЁЎеһӢеңЁе·ҘдёҡејӮеёёжЈҖжөӢдёӯзҡ„иғҪеҠӣе·ІиҺ·еҫ—еҲқжӯҘи®ӨеҸҜпјҢдҪҶе…¶еңЁй«ҳеәҰдё“дёҡеҢ–йўҶеҹҹзҡ„жңүж•ҲжҖ§д»ҚйңҖиҝӣдёҖжӯҘиҖғеҜҹгҖӮ

жң¬ж–Үе°Ҷдё“жіЁдәҺжұҪиҪҰеҲ¶йҖ иЎҢдёҡдёӯзҡ„з„ҠжҺҘзјәйҷ·жЈҖжөӢжЎҲдҫӢпјҢжҺўи®ЁйҖҡз”ЁеӨҡжЁЎжҖҒеӨ§еһӢжЁЎеһӢеңЁй«ҳеәҰдё“дёҡеҢ–е·ҘдёҡйўҶеҹҹзҡ„еә”з”ЁгҖӮз„ҠжҺҘиҙЁйҮҸзҡ„жЈҖжҹҘж¶үеҸҠеҲ°жӣҙдёәдё“дёҡзҡ„зјәйҷ·иҜҶеҲ«пјҢйғЁеҲҶй—®йўҳзҡ„еҲӨж–ӯйңҖиҰҒдё“й—Ёзҡ„зҹҘиҜҶиғҢжҷҜгҖӮжң¬ж–Үи®ЎеҲ’еҲ©з”ЁејҖжәҗеӨ§жЁЎеһӢпјҢеҜ№жҜ”еҲҶжһҗеҠ е…Ҙдё“дёҡзҹҘиҜҶеүҚеҗҺжЁЎеһӢзҡ„иЎЁзҺ°пјҢе№¶з ”з©¶е…¶еңЁз„ҠжҺҘзјәйҷ·иҜҶеҲ«еҸҠжҸҗеҮәи§ЈеҶізӯ–з•ҘдёҠзҡ„жҪңиғҪгҖӮ

2 е®һйӘҢи®ҫи®ЎдёҺз»“жһң

еңЁе·Ҙдёҡзјәйҷ·жЈҖжөӢйўҶеҹҹпјҢAI жҷәиғҪдҪ“зҡ„еә”з”ЁдёҚд»…еұҖйҷҗдәҺзӣҙи§Ӯзҡ„д»»еҠЎжү§иЎҢпјҢжӣҙж¶үеҸҠеӨҚжқӮзҡ„еҶізӯ–еҲ¶е®ҡиҝҮзЁӢгҖӮжң¬з ”究ж·ұе…ҘжҺўи®ЁдәҶдёҚеҗҢзұ»еһӢзҡ„жҷәиғҪдҪ“з»„з»ҮеҪўејҸеҸҠе…¶еҜ№д»»еҠЎж•Ҳжһңзҡ„еҪұе“ҚгҖӮе…·дҪ“иҖҢиЁҖпјҢе…іжіЁдәҺеҹәдәҺе…ҲйӘҢзҹҘиҜҶзҡ„д»»еҠЎи§ЈеҶіиғҪеҠӣдёҺеҹәдәҺйҷ„еҠ дё“дёҡзҹҘиҜҶзҡ„д»»еҠЎи§ЈеҶіиғҪеҠӣд№Ӣй—ҙзҡ„е·®ејӮгҖӮ

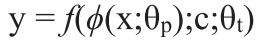

еҜ№дәҺеҹәдәҺе…ҲйӘҢзҹҘиҜҶзҡ„д»»еҠЎи§ЈеҶіпјҢжһ„е»әдәҶдёҖдёӘж— йңҖйўқеӨ–и®ӯз»ғд»ҘеҸҠиҫ“е…ҘеӨ–йғЁзҹҘиҜҶзҡ„жҷәиғҪдҪ“жЁЎеһӢпјҢиҜҘжЁЎеһӢиғҪеӨҹеҲ©з”Ёе·Іжңүзҡ„еӨ§и§„жЁЎеӣҫеғҸж•°жҚ®йӣҶдёӯзҡ„зү№еҫҒиЎЁзӨәжқҘеҝ«йҖҹе“Қеә”зү№е®ҡд»»еҠЎйңҖжұӮгҖӮиҝҷз§ҚжҷәиғҪдҪ“зҡ„и®ҫи®ЎеҺҹзҗҶеңЁдәҺпјҢйҖҡиҝҮйў„и®ӯз»ғзҪ‘з»ңжҸҗеҸ–зҡ„й«ҳзә§иҜӯд№үзү№еҫҒеҸҜд»ҘзӣҙжҺҘжҳ е°„еҲ°зӣ®ж ҮжЈҖжөӢд»»еҠЎдёӯпјҢд»ҺиҖҢйҒҝе…ҚдәҶй’ҲеҜ№зү№е®ҡд»»еҠЎзҡ„ж•°жҚ®ж ҮжіЁе’ҢжЁЎеһӢи®ӯз»ғиҝҮзЁӢгҖӮж•°еӯҰдёҠпјҢиҝҷдёҖиҝҮзЁӢеҸҜд»ҘйҖҡиҝҮд»ҘдёӢж–№зЁӢиЎЁзӨәпјҡ пјҢе…¶дёӯXиЎЁзӨәиҫ“е…ҘеӣҫеғҸпјҢ

пјҢе…¶дёӯXиЎЁзӨәиҫ“е…ҘеӣҫеғҸпјҢ жҳҜйў„и®ӯз»ғи§Ҷи§үзј–з ҒжЁЎеһӢжҸҗеҸ–зҡ„зү№еҫҒеҗ‘йҮҸпјҢ жҳҜйў„и®ӯз»ғжЁЎеһӢзҡ„еҸӮж•°пјҢ жҳҜдёҖдёӘи§Јз ҒеҷЁжЁЎеһӢпјҢз”ЁдәҺе°Ҷзү№еҫҒеҗ‘йҮҸиҪ¬жҚўдёәжңҖз»Ҳзҡ„иҫ“еҮә пјҢиҖҢ еҲҷд»ЈиЎЁиҜҘжЁЎеһӢзҡ„еҸӮж•°гҖӮ

жҳҜйў„и®ӯз»ғи§Ҷи§үзј–з ҒжЁЎеһӢжҸҗеҸ–зҡ„зү№еҫҒеҗ‘йҮҸпјҢ жҳҜйў„и®ӯз»ғжЁЎеһӢзҡ„еҸӮж•°пјҢ жҳҜдёҖдёӘи§Јз ҒеҷЁжЁЎеһӢпјҢз”ЁдәҺе°Ҷзү№еҫҒеҗ‘йҮҸиҪ¬жҚўдёәжңҖз»Ҳзҡ„иҫ“еҮә пјҢиҖҢ еҲҷд»ЈиЎЁиҜҘжЁЎеһӢзҡ„еҸӮж•°гҖӮ

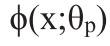

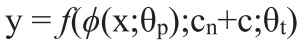

еҸҰдёҖж–№йқўпјҢеҪ“ж¶үеҸҠеҲ°йңҖиҰҒйҷ„еҠ дё“дёҡзҹҘиҜҶзҡ„д»»еҠЎж—¶пјҢжҷәиғҪдҪ“дёҚд»…йңҖиҰҒзҗҶи§Јд»»еҠЎзҡ„еҹәжң¬иҰҒжұӮпјҢиҝҳйңҖиҰҒе…·еӨҮдёҖе®ҡзҡ„йўҶеҹҹзҹҘиҜҶжқҘжҸҗй«ҳд»»еҠЎе®ҢжҲҗзҡ„еҮҶзЎ®жҖ§е’Ңж•ҲзҺҮгҖӮдёәжӯӨпјҢеј•е…ҘдәҶдёҖз§ҚзҹҘиҜҶиһҚеҗҲжңәеҲ¶пјҢиҜҘжңәеҲ¶е…Ғи®ёжҷәиғҪдҪ“з»“еҗҲзү№е®ҡйўҶеҹҹзҡ„规еҲҷе’ҢжЁЎејҸжқҘеўһејәе…¶еҶізӯ–иғҪеҠӣгҖӮдҫӢеҰӮпјҢеңЁз„ҠзјқеҗҲж јжЈҖжөӢд»»еҠЎдёӯпјҢйҷӨдәҶеҹәжң¬зҡ„зјәйҷ·иҜҶеҲ«еӨ–пјҢжҷәиғҪдҪ“иҝҳйңҖж №жҚ®з„ҠжҺҘжқҗж–ҷгҖҒе·ҘиүәеҸӮж•°зӯүдҝЎжҒҜжқҘеҲӨж–ӯзјәйҷ·зҡ„дёҘйҮҚзЁӢеәҰгҖӮиҝҷдёҖиҝҮзЁӢеҸҜд»ҘеҪўејҸеҢ–дёәпјҡ пјҢ иҝҷйҮҢCnиЎЁзӨәйҷ„еҠ зҡ„зҹҘиҜҶдҝЎжҒҜгҖӮ

пјҢ иҝҷйҮҢCnиЎЁзӨәйҷ„еҠ зҡ„зҹҘиҜҶдҝЎжҒҜгҖӮ

дёәдәҶйӘҢиҜҒдёҠиҝ°ж–№жі•зҡ„жңүж•ҲжҖ§пјҢеңЁз„ҠзјқеҗҲж јжЈҖжөӢд»»еҠЎдёӯдҪҝз”ЁдәҶйҖҡд№үеҚғй—®жЁЎеһӢдҪңдёәеҹәзЎҖжЎҶжһ¶иҝӣиЎҢдәҶе®һйӘҢгҖӮе®һйӘҢи®ҫи®ЎеҢ…жӢ¬дҪҶдёҚйҷҗдәҺи®ҫзҪ®еҜ№з…§з»„е’Ңе®һйӘҢз»„пјҢд»ҘиҜ„дј°зҹҘиҜҶиһҚеҗҲжңәеҲ¶еҜ№жЈҖжөӢзІҫеәҰзҡ„еҪұе“ҚгҖӮеӣҫ 2 дёәе…·дҪ“е®һйӘҢдёӯдёҖдёӘжңүд»ЈиЎЁжҖ§зҡ„дҫӢеӯҗпјҢеҜ№еә”зҡ„жҸҗзӨәиҜҚпјҲPromptпјүдёәпјҡеҲ©з”Ёи§Ҷи§үи§ӮеҜҹжі•пјҢжҳҜеҗҰеҸҜд»ҘеҸ‘зҺ°еӣҫдёӯзҡ„з„ҠзјқжңүдёҚеҗҲж јзҡ„ең°ж–№гҖӮеҰӮжһңжңүпјҢиҜ·жҢҮеҮәе…·дҪ“зҡ„дёҖеӨ„жҲ–дёӨеӨ„й—®йўҳе’Ңж”№иҝӣж–№жі•пјҢдёҚиҰҒиҝҮеӨҡжҸҸиҝ°жІЎжңүй—®йўҳжҲ–дёҚзЎ®е®ҡзҡ„зӮ№гҖӮ

еӣҫ 2 й—®йўҳз„ҠзјқзӨәж„Ҹеӣҫ

дҪңдёәеҜ№жҜ”пјҢеңЁжҸҗй—®ж—¶еҸҜд»ҘеҠ е…ҘеҰӮдёӢзҡ„еҸӮиҖғдҝЎжҒҜпјҡ

еёёи§ҒзӮ№з„Ҡзјәйҷ·еҸҠе…¶дә§з”ҹеҺҹеӣ :

1пјүз„ҠзӮ№еҺӢеқ‘еӨӘж·ұпјҡз„ҠжҺҘз”өжөҒеӨӘеӨ§пјӣ

2пјүз„ҠзӮ№дёҚжӯЈпјҡз”өжһҒжңӘеҜ№жӯЈпјӣ

3пјүз„ҠзӮ№иЎЁйқўе–·жә…пјҡз”өжөҒиҝҮеӨ§пјҢеҺӢеҠӣдёҚи¶іпјҢе·Ҙ件表йқўжұЎжҹ“пјӣ

4пјүз„ҠзӮ№е–·жә…пјҡз”өжөҒиҝҮеӨ§пјҢеҺӢеҠӣдёҚи¶іпјҢз”өжһҒй”ҷдҪҚпјӣ

5пјүз”өжһҒе·Ҙ件зІҳиҝһпјҡе·Ҙ件表йқўжұЎжҹ“гҖҒз„ҠжҺҘеҺӢеҠӣеӨӘе°ҸгҖҒз„ҠжҺҘз”өжөҒеӨӘеӨ§пјӣ

6пјүиЈӮзә№гҖҒзј©еӯ”гҖҒеҗ№еӯ”пјҡз„ҠжҺҘеҺӢеҠӣдёҚи¶ігҖҒз„ҠжҺҘз”өжөҒиҝҮеӨ§пјӣ

7пјүжңӘзҶ”йҖҸпјҡз„ҠжҺҘз”өжөҒиҝҮе°Ҹпјӣ

8пјүз„ҠзӮ№иҝҮе°Ҹпјҡз„ҠжҺҘз”өжөҒеӨӘе°ҸпјҢз„ҠжҺҘеҺӢеҠӣиҝҮеӨ§гҖӮ

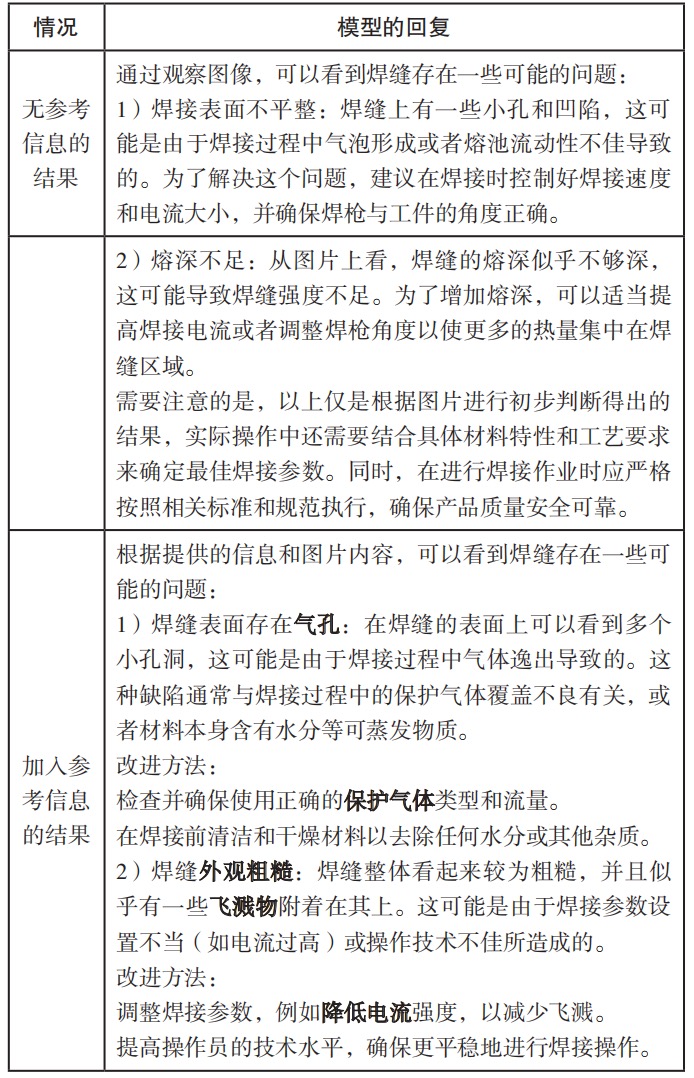

е®һйӘҢз»“жһңиЎЁжҳҺпјҢеҠ е…Ҙдё“дёҡзҹҘиҜҶеҗҺпјҢжҷәиғҪдҪ“еңЁжЈҖжөӢеҮҶзЎ®зҺҮж–№йқўжңүдәҶжҳҫи‘—жҸҗеҚҮпјҢе…·дҪ“з»“жһңзҡ„зӨәдҫӢеҰӮиЎЁ 1 жүҖзӨәгҖӮиҝҷиҜҒжҳҺдәҶйҖҡиҝҮеҗҲзҗҶең°йӣҶжҲҗйўҶеҹҹзҹҘиҜҶпјҢеҸҜд»Ҙжңүж•ҲжҸҗй«ҳ AI жҷәиғҪдҪ“еңЁеӨҚжқӮе·ҘдёҡеңәжҷҜдёӢзҡ„иЎЁзҺ°гҖӮ

иЎЁ 1 йҷ„еҠ еҸӮиҖғдҝЎжҒҜеүҚеҗҺз„ҠжҺҘејӮеёёеҸҚйҰҲеҜ№жҜ”

иЎЁж јдёӯйҮҚиҰҒз»“жһңиҝӣиЎҢдәҶеҠ зІ—д»ҘдҫҝдәҺйҳ…иҜ»гҖӮйҖҡиҝҮеҜ№жҜ”еҲҶжһҗеҸҜд»ҘеҸ‘зҺ°пјҢз„ҠжҺҘиҙЁйҮҸеҲҶжһҗдёӯеј•е…Ҙдё“дёҡеҸӮиҖғиө„ж–ҷеёҰжқҘдәҶжҳҫи‘—зҡ„ж”№иҝӣж•ҲжһңгҖӮйҰ–е…ҲпјҢеңЁзјәйҷ·иҜҶеҲ«ж–№йқўпјҢжІЎжңүдё“дёҡеҸӮиҖғзҡ„еҲҶжһҗйҖҡеёёд»…иғҪжҸҗдҫӣиҫғдёәз¬јз»ҹзҡ„еҲӨж–ӯпјҢжҸҸиҝ°иЎЁйқўзү№еҫҒпјҢеҰӮвҖңз„ҠзјқиЎЁйқўдёҚе№іж•ҙвҖқжҲ–вҖңзҶ”ж·ұдёҚи¶івҖқгҖӮиҖҢеҖҹеҠ©дё“дёҡеҸӮиҖғиө„ж–ҷзҡ„еҲҶжһҗеҲҷиғҪеӨҹжӣҙзІҫеҮҶең°зЎ®е®ҡе…·дҪ“зҡ„зјәйҷ·зұ»еһӢпјҢдҫӢеҰӮвҖңж°”еӯ”вҖқжҲ–вҖңйЈһжә…зү©вҖқпјҢ并ж·ұе…ҘеҲҶжһҗе…¶жҲҗеӣ пјҢдҫӢеҰӮдҝқжҠӨж°”дҪ“иҰҶзӣ–дёҚиүҜжҲ–жқҗж–ҷеҗ«ж°ҙзӯүеӣ зҙ гҖӮ

е…¶ж¬ЎпјҢйҡҸзқҖдё“дёҡзҹҘиҜҶзҡ„еј•е…ҘпјҢж”№иҝӣжҺӘж–Ҫзҡ„й’ҲеҜ№жҖ§д№ҹйҡҸзқҖдё“дёҡзҹҘиҜҶзҡ„еј•е…ҘиҖҢеҫ—еҲ°еўһејәгҖӮзјәд№Ҹдё“дёҡеҸӮиҖғзҡ„еҲҶжһҗеҫҖеҫҖжҸҗеҮәжіӣжіӣзҡ„е»әи®®пјҢеҰӮвҖңжҺ§еҲ¶з„ҠжҺҘйҖҹеәҰвҖқжҲ–вҖңи°ғж•ҙз„ҠжһӘи§’еәҰвҖқпјҢзјәд№ҸеҜ№е…·дҪ“й—®йўҳзҡ„й’ҲеҜ№жҖ§гҖӮиҖҢдё“дёҡеҢ–еҲҶжһҗеҲҷиғҪеӨҹжҸҗдҫӣжӣҙзІҫз»Ҷзҡ„и§ЈеҶіж–№жЎҲпјҢдҫӢеҰӮдјҳеҢ–дҝқжҠӨж°”дҪ“зұ»еһӢе’ҢжөҒйҮҸпјҢжҲ–еңЁз„ҠжҺҘеүҚиҝӣиЎҢжқҗж–ҷжё…жҙҒпјҢд»ҘжҸҗеҚҮз„ҠжҺҘиҙЁйҮҸзҡ„зЁіе®ҡжҖ§гҖӮ

жӯӨеӨ–пјҢдё“дёҡжңҜиҜӯе’ҢиЎҢдёҡжңҖдҪіе®һи·өзҡ„еә”з”ЁдёҚд»…еўһеҠ дәҶеҲҶжһҗзҡ„科еӯҰжҖ§е’ҢжқғеЁҒжҖ§пјҢеҗҢж—¶д№ҹжҸҗй«ҳдәҶеҲҶжһҗз»“жһңзҡ„еҸҜдҝЎеәҰгҖӮдё“дёҡзҹҘиҜҶзҡ„еј•е…ҘдёҚд»…жҸҗеҚҮдәҶиҜҠж–ӯзҡ„еҮҶзЎ®жҖ§пјҢеҮҸе°‘дәҶеҲҶжһҗиҝҮзЁӢдёӯзҡ„дёҚзЎ®е®ҡжҖ§пјҢиҝҳзЎ®дҝқдәҶж”№иҝӣжҺӘж–Ҫзҡ„жңүж•ҲжҖ§гҖӮзӣёиҫғдәҺжҷ®йҖҡеҲҶжһҗпјҢдё“дёҡзҡ„з„ҠжҺҘиҙЁйҮҸеҲҶжһҗдёҚд»…иғҪеҮҶзЎ®иҜҶеҲ«еӯҳеңЁзҡ„зјәйҷ·пјҢиҝҳиғҪжҸҗдҫӣе…·дҪ“зҡ„ж”№иҝӣжҺӘж–ҪпјҢжҳҫи‘—еҮҸе°‘дәҶиҜ„дј°иҝҮзЁӢдёӯзҡ„дёҚзЎ®е®ҡжҖ§пјҢд»ҺиҖҢжҸҗеҚҮдәҶз”ҹдә§иҝҮзЁӢзҡ„еҸҜйқ жҖ§е’Ңж•ҲзҺҮпјҢж»Ўи¶ідәҶзҺ°д»Је·ҘдёҡеҜ№з„ҠжҺҘиҙЁйҮҸзҡ„й«ҳж ҮеҮҶиҰҒжұӮгҖӮ

жҖ»д№ӢпјҢз„ҠжҺҘиҙЁйҮҸеҲҶжһҗдёӯеј•е…Ҙдё“дёҡеҸӮиҖғиө„ж–ҷзҡ„еҒҡжі•пјҢдёҚд»…жҸҗеҚҮдәҶеҲҶжһҗзҡ„ж·ұеәҰе’ҢеҮҶзЎ®жҖ§пјҢиҝҳдёәжҸҗй«ҳз„ҠжҺҘиҙЁйҮҸжҸҗдҫӣдәҶжӣҙеҠ 科еӯҰе’Ңе®һз”Ёзҡ„жҢҮеҜјгҖӮиҝҷз§ҚеҒҡжі•еҜ№дәҺзЎ®дҝқз„ҠжҺҘз»“жһ„зҡ„е®Ңж•ҙжҖ§е’Ңе®үе…ЁжҖ§пјҢд»ҘеҸҠжҺЁеҠЁз„ҠжҺҘжҠҖжңҜзҡ„еҸ‘еұ•е…·жңүйҮҚиҰҒж„Ҹд№үгҖӮ

3 з»“и®әдёҺеұ•жңӣ

жң¬з ”究иҜҒе®һпјҢз»“еҗҲдё“дёҡеҸӮиҖғиө„ж–ҷиҝӣиЎҢе·ҘдёҡејӮеёёжЈҖжөӢпјҢиғҪеӨҹжҳҫи‘—жҸҗеҚҮиҜҠж–ӯзҡ„еҮҶзЎ®жҖ§е’Ңж”№иҝӣжҺӘж–Ҫзҡ„й’ҲеҜ№жҖ§пјҢиҝӣиҖҢеўһејәеҲҶжһҗзҡ„жқғеЁҒжҖ§е’ҢеҸҜйқ жҖ§гҖӮиҝҷдёҖж–№жі•дёҚд»…еңЁжҸҗеҚҮз„ҠжҺҘиҙЁйҮҸгҖҒзЎ®дҝқз„ҠжҺҘз»“жһ„е®үе…ЁдёҺеҸҜйқ ж–№йқўиЎЁзҺ°еҮәиүІпјҢиҖҢдё”еңЁе№ҝжіӣзҡ„е·ҘдёҡеҲ¶йҖ йўҶеҹҹдёӯд№ҹеұ•зҺ°еҮәдәҶе·ЁеӨ§зҡ„еә”з”ЁжҪңеҠӣгҖӮдҫӢеҰӮпјҢеңЁжңәжў°еҠ е·ҘгҖҒз”өеӯҗз»„иЈ…гҖҒиҲӘз©әиҲӘеӨ©зӯүеӨҡдёӘиЎҢдёҡдёӯпјҢйҖҡиҝҮзІҫзЎ®иҜҶеҲ«е’Ңи§ЈеҶіеҲ¶йҖ иҝҮзЁӢдёӯзҡ„иҙЁйҮҸй—®йўҳпјҢеҸҜд»Ҙжңүж•ҲжҸҗй«ҳдә§е“Ғзҡ„ж•ҙдҪ“иҙЁйҮҸе’Ңз”ҹдә§ж•ҲзҺҮгҖӮ

жңӘжқҘпјҢйҖҡиҝҮеј•е…ҘжҺ§еҲ¶еҸӮж•°пјҲеҰӮз”өжөҒгҖҒжё©еәҰпјүе’Ңи®°еҝҶжңәеҲ¶иҮіе·ҘдёҡеҲ¶йҖ иҝҮзЁӢзҡ„иҮӘеҠЁеҢ–жҺ§еҲ¶зі»з»ҹдёӯпјҢжңүжңӣиҝӣдёҖжӯҘжҸҗй«ҳиҙЁйҮҸеҲҶжһҗе’ҢдјҳеҢ–зҡ„зІҫзЎ®еәҰдёҺй’ҲеҜ№жҖ§гҖӮеҲ©з”Ёе®һж—¶зӣ‘жҺ§дёҺйў„иӯҰеҠҹиғҪпјҢзі»з»ҹиғҪеӨҹеңЁз”ҹдә§иҝҮзЁӢдёӯиҮӘеҠЁи°ғж•ҙеҸӮж•°пјҢйҳІжӯўзјәйҷ·зҡ„еҸ‘з”ҹпјҢжҸҗй«ҳз”ҹдә§зЁіе®ҡжҖ§гҖӮеҗҢж—¶пјҢе»әз«ӢиҮӘеҠЁеҢ–зҡ„зјәйҷ·жЁЎејҸиҜҶеҲ«еә“е’ҢжҢҒз»ӯдјҳеҢ–жЁЎеһӢпјҢе°ҶжҺЁеҠЁз”ҹдә§е·Ҙиүәеҗ‘жҷәиғҪеҢ–ж–№еҗ‘еҸ‘еұ•гҖӮжӯӨзұ»зі»з»ҹжңӘжқҘдёҚд»…дҪңдёәзӣ‘жҺ§е·Ҙе…·пјҢиҝҳе°ҶдҪңдёәз”ҹдә§иҝҮзЁӢдёӯзҡ„жҷәиғҪдјҷдјҙпјҢжҸҗдҫӣеҚіж—¶еҸҚйҰҲе’Ңе»әи®®пјҢд»Ҙж»Ўи¶ій«ҳиҙЁйҮҸз”ҹдә§ж ҮеҮҶ并еӨ§е№…йҷҚдҪҺжҲҗжң¬гҖӮйҖҡиҝҮж•°жҚ®й©ұеҠЁзҡ„иҮӘеҠЁеҢ–еҲҶжһҗдёҺи°ғж•ҙпјҢе·ҘдёҡеҲ¶йҖ иҝҮзЁӢе°Ҷеұ•зҺ°еҮәжӣҙй«ҳзҡ„зЁіе®ҡжҖ§е’ҢдёҖиҮҙжҖ§пјҢжңүеҠӣж”ҜжҢҒеҲ¶йҖ дёҡеҗ‘жҷәиғҪеҲ¶йҖ зҡ„иҪ¬еһӢгҖӮ

е°Ҫз®ЎеӨҡжЁЎжҖҒеӨ§жЁЎеһӢе’ҢжҷәиғҪд»ЈзҗҶеңЁе·Ҙдёҡзјәйҷ·жЈҖжөӢдёӯжҳҫзӨәеҮәжҳҫи‘—зҡ„дјҳеҠҝпјҢдҪҶд»Қйқўдёҙж•°жҚ®зӢ¬зү№жҖ§гҖҒжЁЎеһӢеӨҚжқӮеәҰй«ҳд»ҘеҸҠе®һж—¶жҖ§йңҖжұӮзӯүжҢ‘жҲҳгҖӮе·Ҙдёҡж•°жҚ®зҡ„зү№жҖ§еҸҜиғҪйҷҗеҲ¶зҺ°жңүжЁЎеһӢзҡ„йҖҡз”ЁжҖ§пјӣеӨҚжқӮзҡ„жЁЎеһӢйңҖиҰҒеӨ§йҮҸзҡ„и®Ўз®—иө„жәҗпјӣе·ҘдёҡзҺҜеўғеҜ№ж•°жҚ®еӨ„зҗҶзҡ„е®һж—¶жҖ§жңүдёҘж јзҡ„иҰҒжұӮгҖӮдёәдәҶе…ӢжңҚиҝҷдәӣжҢ‘жҲҳпјҢеҸҜд»ҘйҖҡиҝҮжЁЎеһӢеҺӢзј©гҖҒеүӘжһқе’ҢйҮҸеҢ–зӯүжҠҖжңҜйҷҚдҪҺжЁЎеһӢзҡ„еӨҚжқӮеәҰпјҢжҸҗй«ҳиҝҗиЎҢж•ҲзҺҮпјӣйҖҡиҝҮдјҳеҢ–з®—жі•и®Ўз®—ж•ҲзҺҮжҲ–еҲ©з”Ёиҫ№зјҳи®Ўз®—е’ҢеҲҶеёғејҸи®Ўз®—жҠҖжңҜжқҘж»Ўи¶іе®һж—¶еӨ„зҗҶзҡ„йңҖжұӮгҖӮ

з»јдёҠжүҖиҝ°пјҢжң¬з ”究жҸҗеҮәзҡ„еҹәдәҺдәәе·ҘжҷәиғҪд»ЈзҗҶзҡ„ејӮеёёжЈҖжөӢж–№жі•пјҢеңЁе·Ҙдёҡзјәйҷ·жЈҖжөӢдёӯеҸ–еҫ—дәҶз§ҜжһҒжҲҗжһңпјҢзү№еҲ«жҳҜеңЁз„ҠзјқжЈҖжөӢж–№йқўиЎЁзҺ°зӘҒеҮәгҖӮиҜҘж–№жі•йҖҡиҝҮзҒөжҙ»й…ҚзҪ®зҡ„жҷәиғҪд»ЈзҗҶз»“жһ„пјҢе……еҲҶеҲ©з”ЁдәҶеӨҡжЁЎжҖҒеӨ§жЁЎеһӢзҡ„дјҳеҠҝпјҢдёҚд»…жҸҗй«ҳдәҶжЈҖжөӢзҡ„еҮҶзЎ®жҖ§пјҢиҝҳиғҪжҸҗдҫӣ科еӯҰеҗҲзҗҶзҡ„ж”№иҝӣе»әи®®пјҢдёәе·Ҙдёҡз”ҹдә§зҡ„жҷәиғҪеҢ–еҸ‘еұ•ејҖиҫҹдәҶж–°зҡ„и·Ҝеҫ„е’ҢжҠҖжңҜж”ҜжҢҒгҖӮиҝҷз§Қж–№жі•зҡ„еә”з”ЁеүҚжҷҜе№ҝйҳ”пјҢжңүжңӣеңЁеӨҡдёӘе·ҘдёҡйўҶеҹҹжҺЁеҠЁиҙЁйҮҸз®ЎзҗҶе’Ңз”ҹдә§ж•ҲзҺҮзҡ„е…ЁйқўжҸҗеҚҮгҖӮ

жҡӮж— иҜ„и®ә,зӯүдҪ жҠўжІҷеҸ‘