导语:案例的成果在于实现了柔性生产线的高度自动化节省大量人力资源同时该柔性生产线可以保证停机不停线停线不停机不会因一台设备出现故障而导致整条生产线的停产提高了生产效率和柔性方便的实现多品种混流加工

1.案例介绍

航空航天装备力量是我大国地位的战略支撑,而作为航天装备力量载体的航天领域重点产品,代表了航天工业尖端技术,是我国基础制造业核心竞争力的集中体现。

近年来,围绕航空航天领域重大需求,我国针对航空航天领域的典型零件,不论是关键数控装备研发,还是服务于关键零部件生产加工的智能柔性生产线都得到了长足的发展。本案例介绍了一个用于航空航天关键零部件生产加工的智能柔性生产线,通过该案例向读者展示智能柔性产线的整体布局以及智能化应用。

2.柔性生产线整体布局

柔性生产线的整体布局主要需要考虑两个方面的问题:一方面是加工设备的选择;另一方面是加工设备的布置。

选择加工设备时需要考虑的因素有很多,包括航空航天关键零件加工工艺的特点(包括高精度、高表面质量、批量小而种类多以及零件形面复杂等),加工设备的性能,工件物料特点、工装卡具及刀具特点以及生产环境场地等生产要素、操作人员的方便性和舒适性。基于以上因素,案例采用国产的四轴卧式加工中心、五轴卧式加工中心、物流缓冲库、中央刀库等设备以及华中数控系统,重点研究航天产品关键整机壳体及支架类零件加工制造的成线技术。

加工设备的布置则需要从工艺路线与设备的契合性,工艺路线与工装卡具及刀具的契合性,工艺路线与生产环境的契合性,生产过程中的人性化设计等方面进行考虑。通过传统的串联生产方案与并联生产方案对比,可以发现并联生产线方案可以直接采用四轴或五轴卧式加工中心,单机即可完成全序加工,提高了加工质量和效率;同时因单机故障或单机并线调试的停线时间也减少了,使得整个生产过程稳定;另外并联生产方案更加灵活,可以及时根据不同的生产需求修改工艺流程。

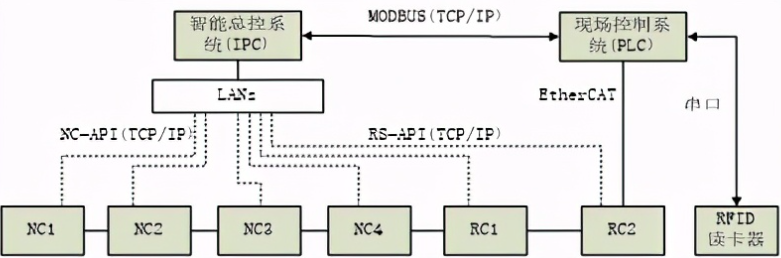

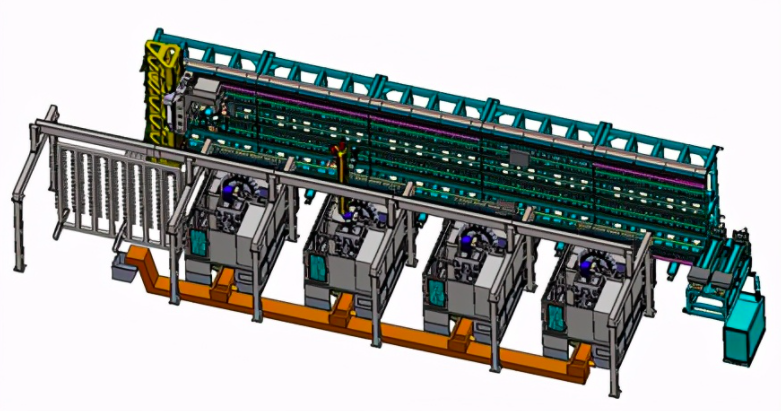

故案例最终选用并联生产方案,得到如图1所示的产线控制简图,最终柔性生产线整体布局方案如图2所示。

图1 柔性生产线控制流程简图

图2 航天壳体及支架类零件柔性生产线布局图

最终确定的加工设备为2台国产精密卧式加工中心和2台国产五轴精密卧式加工中心。其中,精密卧式加工中心负责加工孔和端面,五轴精密卧加工中心负责航天壳体类零件的空间孔的加工。图3和图四分别为三维仿真车间和实际生产现场。

图3 三维仿真车间

图4 实际生产现场

在确定设备和配置方案后,产线系统需要和其他的硬件系统集成,具体包括物流系统,工装系统,刀具系统以及检测系统。物流系统由上下料机械手、缓冲料库和上下料站组成,具有高自由度的机械手与和缓冲料库配合,实现物料的出入库;刀具系统由中央刀库和刀具转运机械手组成,是柔性生产线中用于刀具储存、转运的设备;工装系统能够准确的定位装夹工件,并且能够实现与物流系统、存储系统的对接,对接过程高效、可靠,满足自动化搬运与装夹需求;检测系统可以实现加工质量检测方案设计,机床在位测量方案、测量传感器布置方案,自动测量及检测方案等设计。

3.柔性生产线智能化应用

本文将介绍航空航天柔性制造产线案例中的生产过程,包括订单发布与工艺路径规划、排产调度、加工生产。

1)柔性生产线建模

(1)柔性生产线基础数据及执行指令模型建立。复杂结构件柔性生产线基础数据的建立,包括相关资料收集、G代码数据、布局设计等。执行指令Excode是根据柔性生产线要求新定义的一种直接衔接上层排产计划与下层执行设备之间的执行命令语言。Excode的提出能够隔离调度层和设备层,避免了直接采用函数调用耦合度太高的问题;同时使得调度排产能够具有具体形式化的输出,可表示复杂的参数。

(2)成套应用生产线设备资源管理。该系统是对整个产线设备进行管理,从总体上能够实现对设备状态的显示、监控及预警,还可以根据加工需要对产线上设备进行增删改,该系统为下游的排产计划提供基础信息。

(3)基于执行动作的指令分布式任务派发及执行。基于工艺模型和设备执行的动作逻辑,将执行指令任务,以分布式的方式下发给各执行模块,实现多任务、并行执行功能。执行指令通过解析,直接调用设备的API接口、G代码程序、PLC程序、刀具管理接口、物料管理接口等,来实现对整个柔性加工生产线地调度控制。

2)物料管理系统

该柔性生产线的物料系统布局继承典型FMS基本功能和特点的基础上,又做出了一些新的改进和创新。它主要由数控机床、立体刀库、物料立体库、桁架机械手、上下料机械手、上下料站及集中排屑器等构成,该物料管理系统特点如下所述:

(1)机床设有两个交换式工作台面,一个加工区一个准备区,通过双区分离机制使得机械手在机床准备区对工件进行抓取时,机床不停机,提高了主轴有效工作时间。

(2)物流过程中设有中心物料库(即缓冲区)及统一化的标准托盘,可拼接扩展、且与机床群并排布置,使得机床准备区的工件可以及时的供应和取出,有效地保障了机床加工过程的连续性。

(3)所有机床均采用并联布置方式,并行排列,各机床之间相互独立,无工序承接关系,不用停机就可以同时加工不同种类的零件或同一种类零件的不同工序,使得多品种、小批量、定制化零件得以实现高效自动化连续生产,且单机故障时其他机床不用停机,生产进度不间断,整体生产进程不受影响。

(4)生产线配有工件身份识别与数据采集系统,系统能够自动识别工件的规格种类、记录工件的加工状态,并能采集和处理工件加工过程中的实时数据,实现加工过程的监控,以及对加工过程工件质量信息的追溯和管理等功能。

(5)配有刀具管理系统,具有刀具寿命管理、刀具损坏预警等功能,保障生产线的无人值守功能的实现,节省人力成本。另外,每个机床除了自身刀库之外,还集成了共用的中心立体刀库,极大地扩展了刀库的容量。

(6)配备集中排屑系统,将切屑及时运送出加工区,最大程度地节省了人成本。

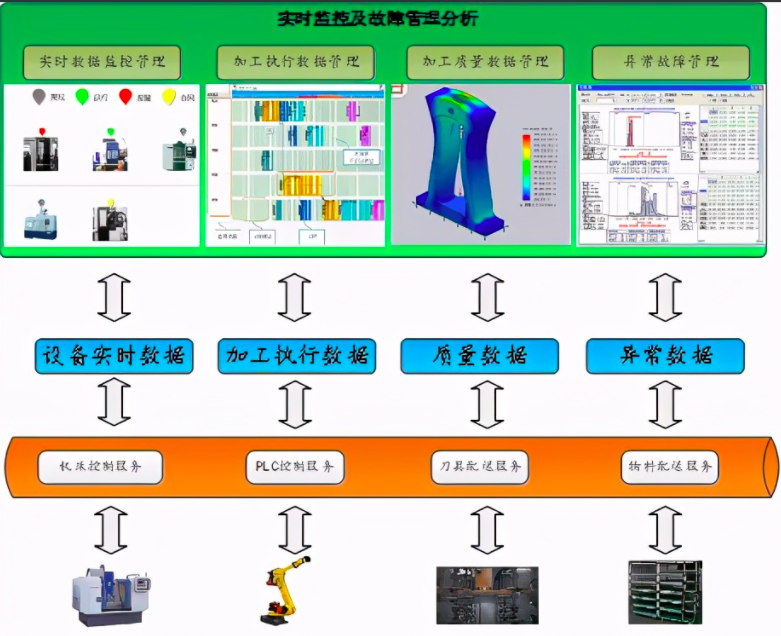

3)柔性生产线实时监控及故障管理

实时监控及故障管理分析主要是对产线数据采集存储分析,以及对异常报警数据分析及处理。架构如图5所示。

图5 柔性加工生产线实时监控及故障管理架构图

(1)柔性成套设备实时数据监控。对产线所有设备和网络实时监控,及时反馈故障信息,以便及时排除故障和调整排产计划;对设备和网络数据的统计分析,可以帮助改善和优化产线设计。视频监控将生产数据与视频画面叠加在一起同步显示,有利于生产线能够更直观、高效地工作。

(2)数控柔性加工执行计划监控。及时获取当前实际生产状况,通过图形化界面、报表、电子看板及时准确反映当前实际进度、达成率、不良等生产状况,从而促进排产调整和优化,人工干预来调度,达到生产订单按时完成、生产效率提高的目的。通过对加工进度数据的分析,可以促进产线设计的优化。

(3)质量及异常故障监控管理。故障管理模块是基于加工事件、刀具配送和物流配送对上游排产计划的反馈管理信息,实现的功能是:对系统异常、设备异常、质量问题实时监控,及时反馈信息,以便及时排除异常和调整排产计划;对异常信息、质量问题统计分析,可以帮助优化加工工艺及维护系统和设备。

4.案例成果总结

案例的成果在于实现了柔性生产线的高度自动化,节省大量人力资源,同时,该柔性生产线可以保证“停机不停线、停线不停机”,不会因一台设备出现故障而导致整条生产线的停产,提高了生产效率和柔性,方便的实现多品种混流加工。另外,本案例对关键工艺技术开展了具有针对性的系列化工艺试验及方案优化等研究工作,很大程度提高了关键结构件的加工效率及制造精度。

本案例技术还可以推广应用在汽车行业、船舶等高端装备行业的关键重要零部件制造中,促进相关行业高效精密加工技术的发展,可显著提升航天零部件高效精密加工领域的技术创新、团队建设和研发能力,为我国高端装备零部件制造行业现有生产加工工艺革新和新产品及新型号开发提供技术指导。

来源 | 智造苑

引自《新一代智能化数控系统》 作者 (陈吉红,杨建中,周会成)

本文来源于网络,本着学习交流的目的进行转载,已标注原始作者和出处,如存在异议,请联系editor@xingongye.cn。如您对内容有疑问,请告之,以便我们及时处理。

暂无评论,等你抢沙发