随着物联网技术及应用的快速发展,越来越多设备通过工业网络实现互联互通,生产过程产生的数据也越来越多,如何从这些海量的数据中提取有价值的信息,让制造过程变得可监测,进而指导改进工艺,降低生产成本和提高产品品质,已经成为智能制造时代企业数字化转型与变革的主要诉求。

就现阶段而言,制造企业普遍比较关注的工业智能化场景有:设备预测性维护、产品缺陷检测、工厂园区安防监控、虚拟设计与制造、控制决策过程优化等。这些场景的共同特点及需求是:对计算延时要求低,大多都离不开对数据的分析。

虽然云计算可以在远端提供一定的计算服务支持,但由于时延过高以及居高不下的通信成本,尚无法满足企业对低成本工业智能化场景应用需求。因此,当工业边缘计算概念被提出时,因其具备高实时性计算反馈能力,而备受制造企业的关注,近年来在工业环境中得到广泛应用。

本文从解读设备预测性维护入手,梳理当前比较典型的设备预测性维护技术案例,讨论制造企业应如何依托工业边缘计算平台,推动设备预测性维护应用场景落地。

设备预测性维护是工业智能化重要应用场景之一。是为了解和掌握设备在使用过程中的状态,在设备“不拆卸、不解体”的情况下采用的检测手段,根据检测的数据和经验的积累,来确定设备整体或局部是正常或异常、早期发现设备故障及其原因、并能早期预报设备故障发展趋势的一门技术。

通俗地说,它是一种给设备“看病”的技术。这里所说的设备主要泛指机械设备。它包括风机、压缩机等的动设备,容器、管道、阀门、工业炉等的静设备,以及刀具、轴承等工业生产设备组件等。

从设备维护技术发展历程看,经历了“事后维修”、“预防维修”两个阶段,正依托日趋成熟的工业边缘计算技术向“预知维修”的方向发展。

最早的时候,工业设备只能在出现故障时才能停下来进行修理,这一过程可能需要几小时到几天,打乱了生产计划,也影响生产交付。后来为避免不可预测的故障带来的生产中断,降低事故风险。企业会遵循厂商要求,按照预定检修时间间隔进行维修,这就是计划维修。这解决了一个大问题,就是尽量避免因故障对生产造成的影响,因为提前做了充分准备,比如将维修时间做在生产计划内,或在维修过程中用其他设备替代。但即便如此,也无法杜绝故障的发生,鉴于没有更好的手段提前预知故障,这已经是当时最优的解决办法。

随着工业互联网平台应用的深入,如今企业可以通过各种接口或应用程序获取设备实时状态数据,加上日趋成熟的工业算法和不断提升的边缘计算能力,预知设备故障并提前进行维修已不难实现,且已有成熟的行业实践。在一些企业,基于成熟的互联采集能力,以及工业故障诊断算法,企业可以根据设备监测和诊断的结果,视设备劣化或故障的程度,安排在适当的时间进行必要的设备维修。

在一些现有的研究实践案例中,有企业通过多尺度滤波,提取各模态能量值输入RBF网络中实现了齿轮的故障诊断;也有通过求解各故障模式与正常情况下特征空间中的马氏距离,实现了轴承早期微弱故障的诊断;在机床加工过程中,还可以通过采集刀具加工过程声音数据,面向刀具状态管理构建数据分析模型,依托边缘计算能力实时分析刀具磨损状态。这些基于预测分析的设备故障诊断模式,不仅提高了设备运行安全性和使用的合理性,也进一步延长贵重设备使用寿命,避免过剩维修造成的浪费。

通过对这些研究实践进行总结,针对关键工业设备构建可预测的维修模式,我们认为必须满足三个条件:一是对设备实时运行状态数据进行全面采集;二是从数据中自动提取表征设备状态的敏感特征,基于专业经验和所选特征开发数据算法;三是需要边缘计算平台具备稳定强劲的计算能力支撑。

换句话说,要实现关键设备的可预测性维护,必须依赖实时计算反馈能力更强的边缘计算平台,而在技术特点上,边缘计算平台必须能方便地接入到工业网络,对工业设备运行状态数据进行采集,支撑数据算法的高效稳定分析。随着工业智能化场景的深入,各类工业设备接入不断增多,边缘计算平台还必须具备高可用性,决不能出现非计划停机。

近年来,面对工业智能化应用场景对边缘计算平台综合能力要求不断提升,Stratus公司推出ztC Edge边缘计算解决方案,通过全双工冗余体系变革,不断强化对工业场景的协议通信支持能力,以及提升处理器、内存和硬盘等硬件配置,实现对工业智能化应用场景的完美性能支撑。

首先,ztC Edge支持通用的OT和 IT协议,更容易集成到现有的工业自动化环境中,实现对工业设备的数据采集。同时,ztC Edge支持SNMP请求和陷阱,可用于配置通知和警报,为故障报警提供功能支持,特别适合用于预测性维护场景中的故障预知报警。客户可以通过 OPC UA 或 REST API 在大多数第三方系统管理工具和仪表盘中呈现相关系统数据。

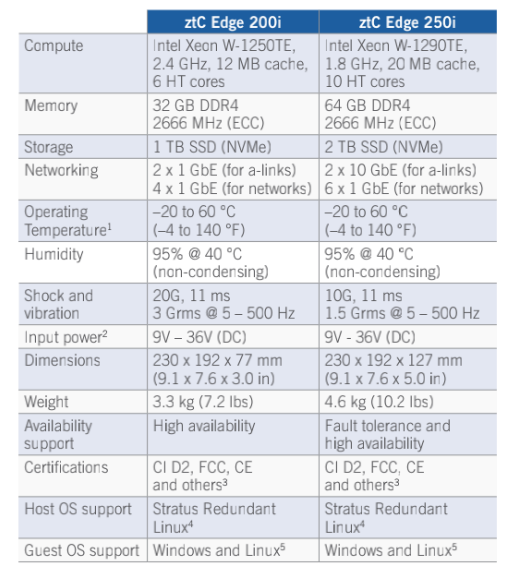

其次,Stratus最新推出的ztC Edge 200i和ztC Edge 250i两款边缘计算解决方案,全面升级了硬件性能,采用了英特尔至强处理器,最大支撑64GB DDR4 2666MHz ECC内存和2TB SSD(NVMe)硬盘,内外网均配置千兆以太网卡。根据官方测试,新平台能很好地支撑主要包括多层感知器模型、BP神经网络、模糊神经网络、自组织映射神经网络、Hopfield神经网络及递归神经网络等多种神经网络故障诊断算法。

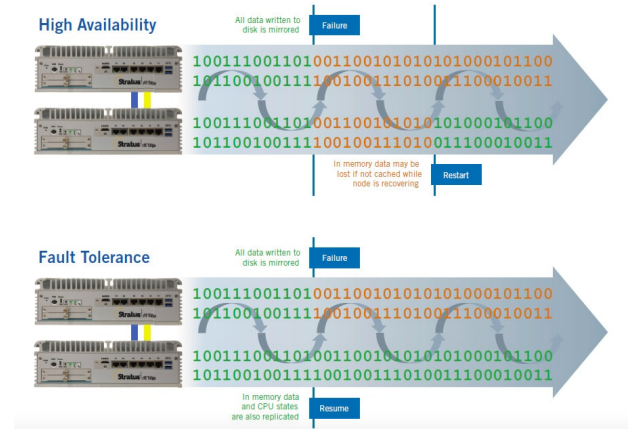

第三,由于ztC Edge部署在远离数据中心的边缘,更接近生成数据的设备,其比标准的服务器或工作站更耐用,专为恶劣工业环境设计,具备抗震、防尘、防潮等能力。而且为了提高平台的可用性,每台ztC Edge内部都部署了一对冗余节点,运行过程中系统会在不同节点间自动复制数据。当一个节点发生故障时,运行在上面的虚拟机会自动在另一个节点上重启(高可用性模式)或恢复(容错模式)。如果 ztC Edge 在一个节点上检测到网络或磁盘故障,它会自动重新路由流量或使用另一个节点上的数据,而无需操作员干预。

第四,也是非常重要的功能,ztC Edge搭载自有工具ztC Edge 控制台,简化了系统和软件管理。凭借这一工具,管理员可远程访问系统、设置阈值和警报、检查更新、备份和恢复系统设置与偏好,还能轻松地管理虚拟机。对设备预测性维护场景需求,根据数据分析结果来对照正常状态数值,并作出判断分析。因此,设置阀值和警报是必不可少的功能。

随着企业智能化转型的深入,工业设备大量接入以及智能系统的部署实施,如何保障智能生产过程中设备的稳定性和可用性,已成为企业成功实践工业智能化的关键一环。

正是在这一需求推动下,设备预测性维护受到企业的高度关注。而得益于边缘计算技术的快速发展,Stratus通过持续不断地优化ztC Edge边缘计算平台产品能力,致力于成为企业部署实施设备预测性维护系统的优先部署平台。