导语:如何将CADCAPPCAM 系统集成实现CADCAPPCAM 系统之间的数据和信息自由转换提高产品的开发效率是很多企业关注的问题提出了基于PDM的定制化CADCAPPCAM 集成系统框架并对实现框架所涉及的定制内容及实现技术进行了深入研究

基于设计部门的需求引入 CAD/CAM 设计系统软件。随着企业管理理念的不断提升,企业慢慢引入 CAPP、PDM、ERP 等信息化管理系统。随着计算机辅助设计(CAD)、计算机辅助工艺设计(CAPP)和计算机辅助制造(CAM)等技术的广泛应用,如何将CAD/CAPP/CAM 三个系统进行有效的集成,实现CAD/CAPP/CAM 系统之间的数据信息能够自由的转换,从而提高产品的生产效率。企业通过引入基于网络数据库的 CAPP 管理系统,在一定程度上减少了工艺设计的工作量,但与企业的预期还有较大差距。CAPP 管理系统虽然有一定工艺管理能力,但其相对独立于 CAD、CAM、PDM 等相关系统缺乏集成,不能很好的体现其优势所在。

尽管有的企业已经应用了 CAD、CAPP、CAM 和PDM系统,但是这几个软件相互之间的集成度并不是很高,各类产品信息仍需重复录入ERP,对整体的系统实施效果会有一定影响。从对工艺工作的流程入手进行有效分析,提出了在统一产品信息的基础上,构架开放性的平台来管理CAM系统与PDM 系统数据信息交换,实现CAD/CAPP/CAM系统集成技术。

1 工艺工作流程及需求分析

1.1 工艺工作流程

工艺人员的主要工作包括工艺设计及工艺管理两个方面的工作内容。在面向生命全周期产品生产加工的情况下,企业在集成产品生产平台实施规划时,在产品的生产加工过程中,工艺设计以及工艺管理起到了承前启后的作用,企业应从这方面提高集成化的高度,使传统 CAPP 系统的弊端被打破,从而研究并开发出适用于工艺设计和工艺信息的管理平台。作为工艺设计的辅助工具,从 CAPP系统入手,其作用是简化工艺设计操作、保证工艺合理性、提高工艺设计效率,同时又要将工艺管理功能的实现体现出来。

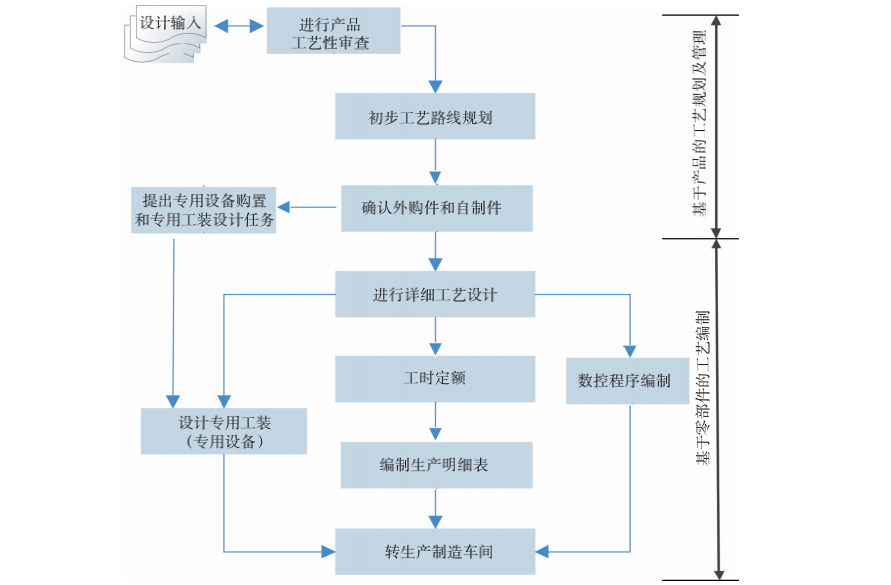

工艺设计部门通过对设计信息的获取,对产品设计进行工艺审查,并制定初步工艺路线规划,根据企业现有制造资源确定自制产品和外购产品,同时根据实际加工需要提出专用设备及工艺装备的筹备等,上述工作属于针对产品的工艺规划和管理。后续工作即完成零部件加工工艺的详细设计,该阶段为基于零部件的工艺编制。如图1所示。

图1 工艺设计流程

1.2 工艺设计管理的功能需求

工艺设计管理主要有三项功能需求,分别是集成接口、工艺管理以及工艺设计,它们的主要功能作用是通过CAPP系统规划产品所有零部件的生产及制造路线。一般情况下,产品的整机制造生产路线规划是在企业的层面上进行,而零部件则是在制造车间和生产车间层面上完成。能够保证工艺设计平台的合作,实现资源管理(包括工装管理、刀具量具管理、设备管理和物料管理等)、知识管理(包括专用工艺、典型工艺、工艺手册等)、工艺数据管理、汇总管理和输出管理、变更管理等功能是工艺管理的主要目标。其中,通过汇总管理,企业获得了产品制造以及生产的工艺数据,并且通过合理的推算,得到工时定额、工装设备、材料的消耗定额清单等数据的汇总,完成生产管理、成本核算和生产准备。

2 CAD/CAPP/CAM系统集成的总体思路

产品数据管理(PDM)系统存储和处理企业所有与产品产生关系的数据和能够处理这些数据流程的系统,是企业产品生产、制造以及产品进一步开发的管理平台。目前企业中的CAPP系统和PDM系统主要采用以下两种集成方式:一种是彻底基于 PDM 系统开发 CAPP 系统的功能,这种集成方式的优点是共享控制更加便利、系统可以无缝集成与数据的一致性维护,缺点是企业根据使用需求需定制开发,开发难度大、系统维护困难;另一种是以CAPP为独立的系统,能够提供集成接口连接 CAD/PDM,优势是工艺更加独立,灵活度更好,局限性是需要分别对PDM和CAPP系统的数据进行管理。

CAD/CAPP/CAM 系统集成是根据企业的具体需求来特殊设计系统的整个设计过程。系统集成的本质是在达到企业产品的生产、制造以及开发需求的目标下,提高生产制造效率以及工作效率,它是系统定制化和通用化辩证统一的集合体。系统集成的本质表现在以下两个方面,一方面系统的通用化设计是系统集成的基础和前提,它是企业满足产品生产制造以及进一步开发需求的基本保证。

另一方面系统集成主要能够对系统通用化设计进行补充、完善和升华,并且在系统的通用化功能基础上,能够定义企业用户个性化的需求,帮助企业用户更加简单、块捷地操作系统,同时,为产品的生产制造以及进一步开发提供完善的技术支持,系统集成的最佳境界是实现人机结合,也就是提高产品生产、制造以及开发效率。系统集成最终目的是满足提高产品生产、制造、以及开发效率的需求。

CAD/CAPP/CAM 系统的集成主要从产品开发流程、系统功能、系统界面和数据输出格式等四个方面进行工作。针对以上的工作内容,企业用户对系统集成的自定义的定制工作开始,自定义的定制工作指的是企业的用户可以从系统的产品结构所给出的多个选项中,选择出当前最满足企业用户需求的单个或者若干个选项,并且通过这些选项的多种组合形成自定义化定制结构。在自定义定制的工作过程中,系统应给出人性化的自定义向导来帮助用户,能够顺利地完成界面优化和系统功能的安装等自定义定制内容。

在 CAM/CAPP/CAD 集成系统的设计过程中,也可以依据以上这几种定制方法结合的方式进行定制,例如自定义定制与派生式相结合、操作员级定制与管理员级定制相结合、静态定制和动态相结合等,以更多和更灵活的方式实现企业用户的各种定制需求。在目前的大多数商业化PDM系统中,大多都通过提供给面向对象的定制工具、功能模块这两个方面对系统进行定制,同时支持以上的这几种定制方法,为实现基于PDM定制化的CAM/CAPP/CAD集成系统提供了支持。

3 基于PDM的集成系统框架

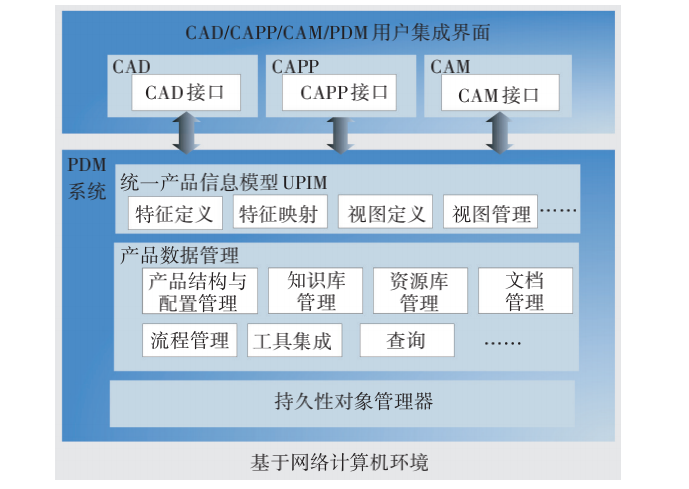

根据系统集成思路,基于统一的产品信息模型(unified product information model,UPIM),搭建一个开放平台,整理 PDM 系统、CAM 系统获得的数据,这些数据在输出格式、产生过程、描述方式三方面能进行个性化定制。基于 PDM 的集成系统框架如图2所示。

图2 基于PDM的系统集成框架

集成系统框架在产品的数据管理部分几个主要的模块都给出了不同类别的定制功能,如:

● 流程管理模块内实现了流程定制功能;

● CAM/ CAPP/ CAD 接口的定义部分实现了企业用户自定义定制 PDM 系统与这些自动化系统之间的输出格式、共享机制和信息传递内容功能;

● 配置管理与产品结构模块使用户实现了个性化BOM结构功能;

● 知识库和资源库管理模块实现了用户定制数据库的功能;

● 查询模块实现了企业用户的个性化查询规则功能;

● 工具集成模块实现了企业用户的定义使用定制工具的功能。

为了使上述产品数据管理部分的模块支持自定义,必须有开放的结构系统数据模型,同时,能够支持派生式自定义定制。在系统集成中的开放性结构是建立在统一产品信息模型 UPIM 上,它的开放性体现在三个方面,分别是产品描述方式、信息模型和实现技术。

产品模型开放性的UPIM实现是在产品的全生产制造路线周期上,允许企业用户根据产品的全生产制造路线周期内的不同阶段对产品信息模型扩展的个性化需求。并且在派生定制时,把 UPIM 作为超类,根据不同产品的生产需求,结合超类与子类的派生关系和继承关系定制出有应用价值的产品信息模型,即产生产品信息子类。以工艺设计流程为例,超类提前定义了工序号、名 称、工序名称、工序内容、图号、工时等超类的基本属性,企业能够在上述基础上通过使用定制界面自行增加和加工工艺相关的各种子类属性,例如切削深度、切削进给量、切削速度、走刀次数等。是以统一建模语言UML体现描述方式的开放性UPIM。由 于UML采取的建模技术是面向对象的,保证了模型的开放性。采取 XML 技术实现上述的扩展性并实现技术的开放性UPIM。由于XML这种信息封装形式是与平台无关的,重要的优点表现在扩展性、开放性等方面。并且其内核 XML 的文档类型(document type definition,DTD)可以通过适应企业不同业务的流程满足产品信息处理方式与表达的需求,实现统一产品的信息模型扩展结构的支持。

4 系统集成的实现

4.1 流程定制

产品的设计制造流程与产品有关信息是紧密关联在一起的,一个新型产品的开发流程包括详细设计、数控编程、工艺设计、评价等阶段。而在企业的实际开发应用过程中,许多流程在细节方面都具备一些差异。这就在系统设计中提出了新的要求:

一是依据企业开发的实际情况,对上述流程进行合理的合并与剪裁,或者进行拆分与细化,即流程定制。建立需要的流程模板以及在此模板上进行修改是需要用到的流程定制方法,二是在企业实际工作过程中,依据企业的需求对工艺设计不同阶段进行流程细分。在流程模板内的每一个流程阶段或其子阶段重新添加一项属性,属性的类型为 True/False布尔型。如果此流程阶段被要求执行时,该流程阶段属性设置成 True;如果该流程阶段被要求跳过时,该流程阶段属性设置成False。这种方法要求系统的总管理员在使用之前就把产品开发的流程和子流程定义很完善、详细的定义出来,并且在后续的使用过程中重新设置流程变量,灵活定义出满足实际需求的流程。

4.2 功能定制

面向对象思想和组件技术是功能定制系统的一般设计方法。通过对面向对象思想的使用,采用组件和插件技术设计功能模块,所设计的软件具有独立性,可单独进行安装。在系统运行过程中,按照不同企业用户的个性化要求,具备一定的计划合理设置功能模块,要重点突出用户想要实现的特殊功能,根据工作实际情况,对暂时不需要的功能模块先不做考虑。

4.3 界面定制

由于个人操作习惯及经验、操作系统不同等因素,操作者期望能对系统的操作页面进行个性化定制(包括菜单、按钮、对话框等各种元素),提高工艺设计工作效率。动态定制是企业用户对界面个性化定制最重要的意义,也就是说,能认识到企业用户按需定制的操作,并立刻将定制结果体现出来,达到“所见即所得”的按需定制效果。

4.4 数据输出格式定制

企业的产品在生产及制造过程中的重大环节是数据输出,此环节需要将用户对系统的定制和企业的标准化要求紧密关联。针对基于PDM的CAM/CAPP/CAD 集成系统来说,最终的数据输出结果体现为产品明细表、产品几何模型、BOM/NC 代码、工艺卡片和工艺文件等。PDM 与 CAM/CAPP/ CAD 间的信息流动对于不同类型的企业进行归档,要求系统能够具备给出企业定制的这些最终数据其所属的输出格式的功能。它们按需定制机理为:

(1)工艺卡片定制:在数据库中获取所需工艺的各种基本信息,并加载其相应的各种格式,通过不同工艺的合成生成所得的工艺卡片。可以应用 XML 技术中的扩展样式表语言 XSL 对所获得的工艺卡片样式进行自定义设计,这是使用XML技术具备文档与数据相分离的特点。除此之外,还可以借助PDM系统所具备的封装功能获得商用表格编辑系统实现此功能。

(2)物料清单 BOM 定制:BOM 是企业整理产品数据的主要形式,如层次、物料名称、父物料号、子物料号、图纸号、物料类型、个数、时间节点等。

在使用BOM时需要在BOM的基本结构上实行派生式自定义。也就是基于 PDM 系统的产品,统一建立产品的 BOM 模型,并通过对象方式将其封装起来,企业用户应该依据自身的个性化需求进行继承和派生,可以得到不同的 BOM 视图。在数控操作中,NX代码是的主要加工信息,也是机床操作工人们在进行加工零件时的重要文件资料,需要工艺设计人员利用 NX 软件进行工艺设计,同工艺卡片设计一样,也可对其设计信息进行提取,其中可以增加零件材料、零件几何模型、控制参数、加工参数、加工的先后顺序、后置处理命令、机床控制事件、刀具行走路径和刀具参数等信息作为新的加工文件资料。

5 结论

随着计算机信息管理技术的完善,企业信息化建设的不断深入,如何将 CAD/CAPP/CAM 系统集成,实现CAD/CAPP/CAM系统之间的数据和信息自由转换,提高产品的开发效率是很多企业关注的问题。通过研究,提出了基于 PDM 的定制化 CAD/CAPP/CAM 集成系统框架,对实现框架所涉及的定制内容及实现技术进行了深入研究,为企业的信息化建设提供有力的支撑。

原文刊载于《光电技术应用》2020年8月 作者:中国电子科技集团公司光电研究院 李志远 高莹

本文来源于网络,本着学习交流的目的进行转载,已标注原始作者和出处,如存在异议,请联系editor@xingongye.cn。如您对内容有疑问,请告之,以便我们及时处理。

暂无评论,等你抢沙发