导语:企业在工艺数字化转型过程中标准化对数字化工艺平台的建设起到了支撑和推进作用

数字化工艺相比较传统的CAPP工艺设计及管理模式,无论是工艺的设计理念、设计模式、工艺数据存储形式以及工艺编制方式都发生了巨大的变化。特别是在工艺数字化平台搭建初期,建立一套科学、规范、合理的工艺标准体系,是企业工艺数字化转型能否成功以及可持续发展的关键。

数字化工艺相比较传统的卡片式工艺,工艺人员不直接在工艺模板上编制工艺。而是通过搭建工艺BOP(工艺结构清单)结构树,将工艺数据结构化存储,然后根据需要自动生成工艺文件,用于指导生产。

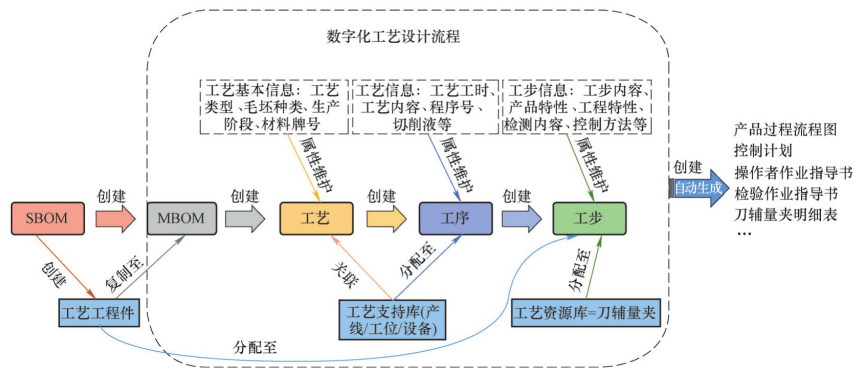

数字化工艺的设计流程如图1所示,其设计顺序为:sBOM(集成PDM)一创建MBOM(制造BOM)一创建工艺(给工艺关联产线)一创建标准化工序(给工序分配设备、工位)一创建标准化工步(给工步分配工艺资源)。

图1 数字化工艺设计流程

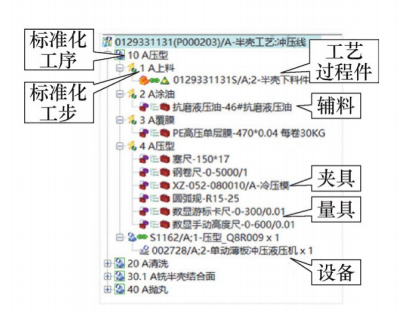

与此同时,将工艺模板中的工艺内容、工艺参数进行拆分,以属性的形式分别维护至工艺、工序、以及工步中;最终搭建构成工艺BOP结构树(见图2)。

图2工艺BOP结构树

一、数字化工艺设计中的标准化

1.工艺模板标准化

根据数字化工艺的设计过程及原理,数字化工艺通过搭建工艺BOP,将各工序维护的结构数据进行合编,生成至开发好的工艺模板中。因此,为了使结构化的数据能够规范、准确的体现在模板中,工艺模板的格式大小、排版形式、字体等都需要进行详细的标准化定制,才能保证数字化工艺一次创建成功,才能真正的提高工艺设计效率,体现数字化工艺的高效性。

如果工艺模板填写内容或填写空间设计不合理,将会导致生成的工艺内容不能完整展示,这样的工艺不符合标准要求,也不能用于指导生产。有些企业为了解决此问题,在自动生成工艺后,要求工艺人员手动调整显示不完整或不规范的工艺内容,而手动调整的工作需要花费工艺人员更多的精力和时间,并且会造成字体压缩,导致工艺文件中字体大小不一,不符合标准化要求。同时由于数字化模板中的填写规则都是定制开发好的,后续的任何手动调整,都会在工艺数据重复刷新后自动又恢复原来的状态。反反复复的因为模板的设计问题,而事后调整耗时耗力,既不符合数字化工艺的初衷,也消耗了工艺设计人员工作的积极性,导致工艺数字化工作推进困难。

因此,要想工艺数字化设计成功,一定要在数字化建设初期就定制好一套规范合理的标准化工艺模板。

2.工艺编码标准化

数字化工艺通过搭建工艺结构树,工艺数据以标准化工序为单位创建和管理。工艺BOP搭建完成后,工艺人员根据需要灵活的创建不同的结构化、模块化工艺。相对于传统的卡片式工艺,结构化工艺的类型、组合形式以及工艺数量上更多元化。如何对这些结构化工艺进行区分和管理,就需要制定一套科学合理的数字化工艺编码规则。例如:可以将数字化工艺分别按加工方法、文件类型进行分类,赋予不同文件不同的分类码以示区别(如:LC代表产品过程流程图、Kz代表控制计划等等);针对不同的文件类别,比如:工艺规程类、管理用工艺文件、临时工艺文件三类,制定不同的编号方法。

工艺编码规则的标准化制定,一定要结合企业工艺管理的实际需求、充分考虑与数字化平台的契合度、以及数字化工艺的可持续发展需求(具有扩展性)进行制定。

3.工艺流程标准化

工艺流程除了传统的工艺审签流程、工艺变更流程、工装图样审签流程之外,数字化工艺平台还根据业务拓展增加了制造BOM创建、工艺过程件创建、属性变更、产线变更、以及过程开发文件的审批流程等等。数字化工艺平台对上衔接PDM平台,对下与ERP、MES系统集成,各种工作流程既有内部流程,也有与外部环境之间的数字化转换或集成流程。为了规范和提高工艺工作效率,减少因为流程繁琐、或流程不畅带来的设计和制造成本,以及确保工艺数据和外部系统良好的集成性,需要在数字化平台搭建初期,对涉及到的所有工艺工作流程进行反复的梳理,最后进行删减、分类,对整理出的流程进行了固化定制,对流程名称进行规范,确保数字化工艺工作开展中流程顺畅、高效,起到降本增效的效果。

4.工艺分类库标准化

数字化工艺设计中的工艺分类库一般包含工艺资源库(刀、辅、量、夹等)、工艺知识库(工艺标准、工艺管理、典型工艺等)、工艺支持库(产线、设备、标准工序等)。通过对工艺分类库的标准化定制,可以有效的规范、统一、整合公司的工艺资源和工艺知识,提高工艺设计效率,增加工艺数据的重用度。工艺分类库的标准化包括:工艺资源的分类、工艺资源的属性定义(根据工艺设计个性需要)、工艺资源编号规则、标准产线、标准工序的规范建立等。数字化工艺设计时,工艺资源都是通过直接调取或分配的方式获得,特别要求资源数据的规范性和统一性。因此,需要制定相应的标准规范来保证数字化工艺平台庞大、复杂的工艺数据库的规范性,保证工艺数据传递和应用的准确性。

5.工装设计标准化

工艺装备是工艺的重要组成部分,特别是随着三维工艺、以及工艺数字化仿真技术的发展,工装设计数字化成为工艺数字化转型的重要环节。企业在工装设计数字化项目初期,就应对工装设计软件的建模环境、工程图模板、工程属性进行标准化定制和开发,确保工装设计从三维建模到二维工程图关联生成,并将设计数据集成至工艺数字化平台,实现工装从设计、制造到管理整个数据源的统一关联,保证工艺数字化项目的开发进度。

二、标准化在工艺数字化转型中的意义

1.引领和支撑作用

通过以上关于数字化工艺设计中所开展的一系列标准化工作论述,充分体现了标准化在数字化工艺建设中的支撑和引领作用。如果没有这些基础性以及与工艺数字化相契合的工艺标准的支持和指导,工艺数字化项目建设将因为无据可依,而导致项目进度缓慢、流程混乱,最终结果不尽人意。

2.提高企业工艺数字化转型成功率

举两个工艺数字化转型中的实例进行说明。

(1)示例1某企业在进行数字化工艺模板定制时,工艺模板由各专业工艺技术人员自行设计,由于工艺设计人员的局限性,导致工艺模板迟迟不能定稿,严重影响项目开发进度;而由于各工艺专业制定模板时没有互通,导致最终交付的模板类别、格式、内容各不相同,给项目开发带来困难;模板内容的定制没有经过标准化,模板设计的格式空间预留不合理,导致最终生成的工艺不符合标准化要求。为了符合标准化要求,工艺人员需要对生成的工艺手动调整,费时费力,导致工艺人员积极性受挫,不愿使用新模板编制工艺。反反复复的工作以及问题,最终导致工艺数字化项目因此推进缓慢,效果不理想。

(2)示例2某企业的工装设计数字化转型全程由工艺标准化人员参与,不仅整个设计工作都采用了标准化理念,最终的成果也形成标准规范进行固化,用于指导工装设计人员的规范性操作。由于模板设计符合标准要求,又有企业标准指导,工装率先成功的实现了数字化转型。

以上两个实例充分说明了在企业工艺数字化转型过程中标准化参与的指导意义和重要性。在工艺数字化建设过程中,没有标准化的参与,没有一套有效的标准支持,交付物不规范,项目进展困难,都将会导致项目开发成本增加、甚至项目失败。

因此在企业进行工艺数字化转型的过程中,一定要遵循标准先行、标准支撑、标准引领的作用,才能保证企业工艺数字化转型的成功率。

3.保证工艺数字化转型可持续发展

企业工艺数字化转型和发展是一个长期的过程。在工艺数字化的建设过程中,随着信息技术、智能制造的不断发展,还将会面临很多新的问题,还需要不断的优化和改进。如果企业从一开始就采用标准化的建设思路、依靠标准化的流程进行工艺数字化平台的搭建,各项工艺流程、工艺工作、工艺数据创建和管理的科学性、系统性、规范性,将保障工艺工作有序开展的同时,也将具有广泛的适用性、兼容性及可扩展性,能够支持并满足企业工艺数字化的可持续发展需求。

三、结语

标准化在工艺数字化转型中,通过定制标准、规范流程、搭建体系来科学的对工艺数字化建设工作进行指导和规范,有利于工艺数字化项目的推进,保证企业工艺数字化转型的成功;企业在工艺数字化建设进程中形成的工艺数字化标准体系,也将有效的支持企业工艺数字化工作的不断优化和改进,以满足企业的可持续发展需求。

原文刊载于《汽车工艺师》2024年第1-2期 作者:陕西汉德车桥有限公司 杨培荣

暂无评论,等你抢沙发