导语:介绍了钢铁全流程质量检测及工艺优化的研究现状然后展望了各子工序质量检测冶炼过程重点参数监控及工艺优化的着力点最后结合物联网大数据云计算温度检测及成分快速检测等关键技术探讨了如何利用上述先进技术推动钢铁行业智能制造更好地实施

改革开放以来,中国钢铁行业取得了跨越式发展,近年来钢材产量占到全球产量的一半左右[1],基本满足了中国现代化建设的需求,支撑了中国近年来的社会及经济的高速发展。但是,随着中国经济结构的转型升级,钢铁行业作为传统制造业,也面临着转型升级的压力。

主要表现为:全社会的钢铁需求已经从传统的棒线材转变为汽车板、家电板等质量要求更高的板带材,生产模式也由目前的规模生产转变为个性化、定制化生产,生产操作方式由原来的人工为主转变为以自动化、信息化、智能化为主。随着全球范围内制造业的信息化、智能化及产品需求的多样化,加之中国社会及经济发展迈向更高的质量和规模,同时随着近年的快速发展,环境容量已接近瓶颈。这对钢铁行业提供的产品质量提出了更高的要求,钢铁全流程智能制造是解决上述问题的关键所在。许多学者对上述问题进行了研究。

殷瑞钰[2]提出了智能化钢厂的建设的概念,构建起植根于流程运行要素及其优化的运行网络、运行程序的物理模型,通过以制造流程物理系统结构优化和数字化信息系统相互融合来实现钢厂智能化。

李新创[1]分析了钢铁智能制造目前存在的问题、发展思路及主攻方向,提出钢铁企业在智能化发展的不同阶段推进转型升级的具体实施路径。

张建良等[3]提出了钢铁企业智能制造的构建需要从推进工厂智建设、产品智生产、流程智引导、能源网络智设计、员工智专业和市场智营销6个方面来实现。

李欢等[4]从技术角度出发论述以物联网、大数据和云计算为主的智能制造技术在中国钢铁行业生产、管理和运输等方面的具体应用。

刘文仲[5]总结了中国轧钢自动化现状,给出了关于轧钢行业实现智能制造的一些思考。

于勇[6]以唐钢信息化架构设计为切入点,以面向未来智能制造为出发点,建立了新型钢铁企业信息自动化架构体系。

徐钢等[7]提出在各工序中嵌入cps质量管控模块的过程控制系统,实现了全流程产品质量在线动态管控与优化。

吕志民等[8]提出一种统一架构的冶金全流程工艺质量在线监控和离线分析诊断系统解决方案,实现了多源异构数据采集、重整和存储,多工序工艺质量曲线数据协同处理,工艺质量实时预警和在线判定以及全流程质量追溯和高级分析等功能。

徐科等[9-10]采用线阵ccd摄像机作为图像采集装置,对热轧带钢及冷轧带钢表面缺陷的检测与识别算法进行了研究,并将上述表面缺陷在线检测的方法应用于工业现场。

本文首先综述了目前钢铁全流程各工序质量检测的最新研究进展,提出通过对铁前、高炉炼铁、炼钢、连铸及轧钢过程的粒度、温度、气体成分、炉渣成分、子产品主要元素成分及表面质量进行在线或离线快速检测,并综合应用冶金知识,以进一步优化钢铁全流程的工艺。在此基础上,通过综合应用物联网、大数据、云计算及钢铁全流程质量检测等关键技术,推进钢铁行业智能制造落地,以进一步推动钢铁企业转型升级及侧供给改革,提高产品质量,推动钢铁企业信息化、智能化水平的提高,促进节能减排及优质高效生产。

1 钢铁全流程质量检测及工艺优化

钢铁流程中各工序如铁前、高炉炼铁、炼钢、连铸、轧钢之间的关系为:前一个流程为后续流程提供原材料,如铁前工序为后续的高炉炼铁工序提供烧结矿、球团矿、焦炭等原料,高炉炼铁工序为炼钢工序提供铁水,炼钢工序为连铸工序提供质量合格的钢水。钢铁全流程质量检测具有紧迫性及必要性,如各子流程的产品质量检验多采用化学分析等方法,由于化学分析等方法具有滞后性,导致钢铁冶炼各工序还依靠人工经验判断产品的质量,因个人经验及工作状态容易造成误判。因此要实现钢铁行业智能制造的落地,钢铁全流程质量检测及工艺优化是基础。本节首先介绍钢铁全流程各工序的质量检测及工艺优化的研究现状,然后展望推进钢铁全流程质量检测及工艺优化的具体措施。

1.1铁前工序

铁前工序主要包括烧结及球团工艺,其质量控制为后续的炼铁工序打下了良好的基础。

李雪银等[11]在引进新兴的基于pgnaa技术的带式输送式烧结矿物料成分在线检测装置基础上,设计并开发了一种烧结矿成分波动实时监测系统。

范旭红[12]提出了用X射线荧光光谱仪快速测定铁矿石及烧结矿主次成分的方法,但该方法检测烧结矿成分速度较慢。

龙红明、彭坤乾等[13-14]研究了烧结料层的料层温度分布,根据温度分布规律开发了烧结矿质量预测指导专家系统。

汪清瑶[15]利用基于瞬发γ中子活化分析成分技术的工业物料在线检测仪器检测烧结矿成分,在此基础上提出一种基于人工神经网络的烧结矿转鼓强度在线预测的方法。

刘征建等[16]通过对烧结机尾特征断面图像采集算法的研究,进而对烧结矿质量进行判断。

MengJe等[17]采用双向模糊神经网络预测了烧结矿的质量。

江山等[18]提出了基于非线性主成分分析与自适应小波神经网络的球团质量预测模型。

dwarapudis等[19]研究了烧结过程化学成分对烧结矿质量的影响。

1.2高炉炼铁工序

郜传厚等[20]利用数据驱动建模的思想,建立了基于多元时间序列的高炉生铁含硅量数据驱动预测模型,连续预测167炉次高炉生铁硅质量分数,命中率高达83.23%。崔桂梅等[21]针对高炉炉温及生铁硅质量分数为预测对象的不确定性和高炉炉温单变量时间序列模型所含炉温输入信息量少、难以揭示各个变量之间的相互关系及变化规律的特点,建立bp神经网络多元时间序列模型和t-s模糊神经网络多元时间序列模型。

gaoc等[22-23]分别采用最小二乘支持向量机及短期时间离散的黑盒模型的方法预测了高炉的生铁硅元素含量,预测得到的硅质量分数与实际生产数据吻合较好。chenw等[24]用数学模型预测了高炉生铁中的硅质量分数,数学模型包括自学习、预测及控制3个子模块,首先将该模型训练为自学习型的人工神经网络遗传模型,再利用专家数据库预测对应高炉炉况下的生铁硅质量分数。重庆大学张生富及欧阳奇等[25-26]利用ccd辐射测温技术检测了高炉回旋区的温度场分布,但由于该系统采集到的风口图像存在过饱和现象,同时其标定温度为1300~1500℃,因此计算得出的结果存在误差。taylora[27]采用波长范围为0.70~1.08μM的光谱仪对高炉风口燃烧带温度进行了检测。周东东等[28]对高炉风口燃烧带温度场进行了检测,得出了温度场分布,并利用该结果对燃烧带均匀性及活跃性进行了评价[29]。

1.3炼钢工序

赵琦、温宏愿等[30-31]采用基于炉口光强及火焰图像信息的终点在线测量控制方法及测试系统采集转炉信息,对采集数据进行分析,实时得到了吹炼过程中光强与图像特征值的变化情况,以实现炼钢在线终点控制。张岩等[32]提出基于ccd比色测温的转炉温度测量方案,采用的测温波段为红外波段(波长为800~1000nM),结果表明当钢水温度在1450~1620℃时,测温误差约为1%。

向涛焘等[33]设计了一种通过对转炉炉口火焰光强和图像信息的分析,在线实时判断和控制转炉吹炼终点温度和碳质量分数的系统。刘锟等[34]研究了基于烟气分析转炉终点碳含量控制的不同算法,比照参考脱碳曲线,采用累计平移算法,动态推算熔池碳含量。

吴明等[35]介绍了马鞍山钢铁股份公司第一钢轧总厂120t转炉应用烟气分析动态控制冶炼低磷钢的生产实践,制定合适的装入、造渣、供氧制度,优化过程控制、强化转炉脱磷效果,使转炉脱磷率达到93%以上、终点w(p)≤0.007%,确保了不倒炉直接出钢的冶炼模式。孙江波等[36]基于烟气分析获得烟气流量及成分,应用碳平衡原理构建的碳积分数学模型可动态预测熔池中的碳含量。

陈凯等[37]将激光诱导击穿光谱(laser-induced break down spectroscopy,简称libs)技术直接应用于钢液成分的检测,研究结果表明氩气作为保护气不仅可以避免钢液表面的氧化,而且可以增强等离子体的信号强度。

辛勇等[38]为了实现钢铁等金属熔炼过程中实时、在线监测元素组分含量,设计了一种远程双脉冲激光诱导击穿光谱(libs)分析系统,对远距离的样品进行非接触式远程测量、成分分析。

于云偲等[39]搭建了熔融合金libs检测试验系统,实现了对钢液中多元素的libs光谱检测。王珍珍等[40]分析了将libs检测技术应用于钢铁行业元素及炉渣成分检测的挑战及突破点。

1.4连铸工序

王欣等[41]开发出了基于delphi7.0的在线红外测温系统,通过windows下的数据采集软件,实现了铸坯表面温度的显示及保存功能。

舒服华等[42]提出了一种最小二乘支持向量机的连铸板坯表面温度预测新模型,以现场采集的连铸生产工艺数据为样本对模型进行学习训练,用训练好的模型预测在一定工艺条件下板坯的表面温度。

张育中[43]提出了一种基于高分辨率面阵ccd的连铸坯表面温度场在线测量方法,建立了面阵ccd窄波段光谱辐射测温模型,研究了铸坯表面温度场视觉测量的畸变校正,并研究了基于多信息融合的铸坯表面温度场测量稳定性。

欧阳奇等[44]提出采用脉冲电涡流检测方法,对高温铸坯表面及近表面缺陷进行在线无损检测,研究了脉冲电涡流探测器检测线圈信号的时域特征和频域特征,并给出缺陷信号特征提取方法。

徐科等[45]采用光学成像技术及图像处理算法对高温铸坯表面缺陷进行在线自动检测,通过特殊设计的绿色激光线光源和高分辨率线阵ccd摄像机获取清晰的高温铸坯表面图像,结果表明轮廓波变换、剪切波变换结合klpp降维的特征提取方法对高温铸坯表面缺陷样本库的整体分类正确率均达90%以上。

田思洋等[46]为了解决传统的图像识别算法无法准确识别铸坯表面缺陷的问题,提出一种考虑图像相邻像素影响的改进的多块局部二进制算法(Mb-lbp),整体识别率达到94.9%。

1.5轧钢工序

徐科等[47]采用线阵ccd摄像机作为热轧带钢的表面图像采集装置,将激光线光源作为照明光源,解决了高温环境下的远距离均匀照明问题,建立了纵裂与边裂的检测算法,对这两类缺陷的检出率达95%以上。

Xuk等[48]对分形维数的原理和特点进行了研究,在此基础上提出了采用peleg毯覆盖法计算缺陷图像分形维数的方法,对热轧带钢的实际表面检测试验表明,该方法能有效地识别表面缺陷,缺陷检出率超过90%。

徐科等[49]通过tetrolet变换将热轧钢板表面图像分解成不同尺度和方向的子带,利用核保局投影算法对高维特征矢量进行降维,将降维后的低维特征矢量输入支持向量机,从而实现热轧钢板表面缺陷的分类识别,试验结果表明

基于tetrolet变换方法对样本图像的识别率可达97.38%。

丛家慧等[50]利用gabor滤波器具有频率选择和方向选择的特性,将其应用在带钢表面缺陷检测系统中,引入评价函数使缺陷图像和无缺陷图像的能量响应差别最大化,以确定最佳滤波器参数。

徐科等[51]采用光度立体学的原理,利用两幅不同光照角度的灰度图像获得表面法向的方法检测表面微小缺陷,通过试验验证,该方法可检测直径为0.1MM的孔洞。

张勇等[52]采用激光诱导击穿光谱在空间横向分辨率约为100μM对两块钢铁中低合金板坯及均匀样品扫描分析,在建立校准曲线的基础上,将元素强度二维分布转化为含量二维分布,研究表明样品中部分元素存在明显的偏析。

杨春等[53]采用激光诱导击穿光谱对两种牌号的钢铁样品进行扫描分析,尝试对34crniMo6钢中的Mns夹杂物和重轨钢中的si-al-ca-Mg复合夹杂物进行表征,结果表明34crniMo6钢中元素信号的二维强度分布及元素通道合成后,个别位置锰及硫两元素的信号强度同时异常高,可确定试样中存在较多Mns夹杂物。

1.6展望

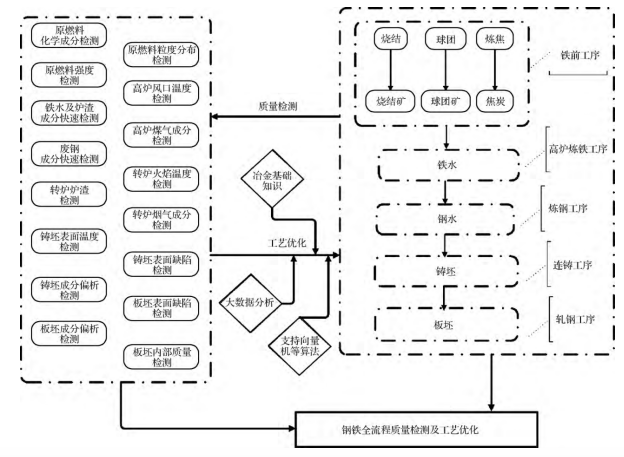

建议综合冶金、机械、计算机、自动化、物理光学、数学建模、数据挖掘及大数据分析等学科知识,并应用libs检测系统、板材及铸坯表面缺陷检测系统、温度检测系统及气体成分检测系统,建立钢铁全流程质量检测及工艺优化系统,如图1所示。主要采取的技术如下:基于图像处理的颗粒粒度识别、温度场检测及缺陷检测,基于大数据分析、数据挖掘、模式识别的原燃料强度等指标分析,基于libs技术的物质主要及关键成分的快速检测及分析,基于钢铁冶金机理及大数据分析的钢铁全流程工艺优化。将上述技术结合起来,实现钢铁全流程质量检测及冶炼过程重点参数的监控,以优化钢铁全流程各工序冶炼工艺。

图1钢铁全流程质量检测及工艺优化示意图

2 推进智能制造的关键技术

2.1物联网

钢铁全流程涉及的设备众多,各个设备的关键参数及工作状态关系到各子工序的产品质量及冶炼过程控制。根据物联网的架构,“感知层”由钢铁生产流程中的温度、元素成分、气体成分、压力、流量等传感器共同组成;“网络层”通过无线或光纤等各种类型的形式接入并通过业务统一平台实现集中存储,并通过建立钢铁各工序的数学模型对数据进行加工及处理;“应用层”通过加工处理后的数据对钢铁各工序的冶炼状态进行监控及预判,并通过对关键参数进行调整以优化各工序的冶炼工艺。

2.2大数据分析及云计算

钢铁全流程生产过程涉及很多道工序,其中的高温、高压、化学反应、气固液相流动、凝固、轧制及传热传质等过程均会产生海量数据。对各工序的历史数据及物联网采集的实时数据综合分析及建模有助于提前预判钢铁生产各工序的生产状态,并根据上述分析结果优化生产工艺参数。由于大部分模型中涉及复杂的计算流程,因此要通过云计算技术对模型参数进行快速计算,能够达到在线及快速指导生产的目的。

目前,钢铁生产流程中的部分关键参数如温度、元素成分、气体成分等信息还无法得到准确快速的检测,因此未来要研发构建物联网相关的温度传感器、气体检测仪、元素成分快速检测仪等检测设备,以在线或离线快速检测上述信息,为大数据分析提供数据源,同时为采用云计算的冶金模型提供关键的原始参数。

2.3温度检测

温度控制是炼铁、炼钢、精炼及连铸过程极其重要的参数之一,高炉炼铁过程的高炉风口回旋区温度、转炉炉口火焰温度、rh及lF炉钢液温度、连铸过程铸坯温度是各个工序操作的核心参数。对上述工序各部位的温度在线检测是实现钢铁全流程质量检测及工艺优化的基础,也是推进智能制造落地的关键环节。采用基于ccd探测器的温度检测系统,并结合比色法测温模型实现炼铁、炼钢、精炼及连铸过程温度在线检测。图2所示为钢铁全流程温度在线检测示意图。

2.4成分快速检测

元素成分控制是钢铁全流程各工序冶炼控制的关键,也是产品控制的关键环节。目前,元素成分的检测方法主要有化学分析、电感耦合等离子体原子发射光谱分析(icp-acs)、原子吸收光谱分析(aas)、X射线荧光光谱分析(XrFa)、电感耦合等离子体质谱分析(icp-Ms)、色谱分析、火花光谱分析等。这些方法都需要对分析物取样,尤其在分析固体时要经过复杂的制样过程,大量时间花费在制样上,使这些方法无法满足冶炼过程中成分快速检测的要求。激光诱导击穿光谱分析技术(libs)最突出的优点是可以对大部分物质直接检测和分析,不需要繁琐的制样过程,因此成为成分快速检测应用方面的最佳选择之一。

应用libs技术对高炉生铁及炉渣、转炉钢液及炉渣、精炼炉钢液及炉渣、连铸保护渣及板带材样品元素成分进行快速检测,并结合样品元素含量形成机理分析及元素含量控制模型,最终达到钢铁全流程工艺优化的目的,图3所示为钢铁全流程元素成分快速检测及工艺优化示意图。

图2钢铁全流程温度在线检测示意图

图3钢铁全流程元素成分快速检测及工艺优化示意图

3 结语

钢铁行业智能制造是目前的热点之一,本文首先介绍了目前钢铁行业智能制造的现状,提出了综合冶金、机械、计算机、自动化、物理光学、数学建模、数据挖掘及大数据分析等学科知识,并应用libs检测系统、板材及铸坯表面缺陷检测系统、温度检测系统及气体成分检测系统,建立钢铁全流程质量检测及工艺优化系统。并结合物联网、大数据及云计算等技术实现钢铁行业的智能制造,以进一步推动钢铁企业信息化及智能化水平的提高、转型升级及供给侧改革,促进钢铁行业节能减排及优质高效生产。

本文转载《中国冶金》2018年第7期

作者 | 王春梅 周东东 徐科 张海宁

参考文献:

[1] 李新 创.智能制造助力钢铁工业转型升级 [J].中 国 冶 金, 2017,27(2):1.

[2] 殷瑞钰.关于智能化钢 厂 的 讨 论———从物理系统一侧出发讨论钢厂智能化[J].钢铁,2017,52(6):1.

[3] 张建良,周芸,徐润生,等.中国制造2025:推进钢铁企业智慧化[J].中国冶金,2016,26(2):1.

[4] 李欢,莫欣岳.“互 联 网+”时代下智能制造技术在我国钢铁行业的应用[J].世界科技研究与发展,2017,39(1):62.

[5] 刘文仲.中国轧钢自动化现状及实现轧钢智能化的思考[J].

冶金自动化,2016,40(6):1.

[6] 于勇.唐钢智能制造的信息化架构设计 [J].钢 铁,2017,52(1):1.

[7] 徐钢,张晓彤,黎 敏,等.基 于 嵌 入 式 CPS模型的产品质量在线管控方法[J].机械工程学报,2017,53(12):94.

[8] 吕志民,徐 钢,毛 文 赫,等.冶金全流程工艺质量在线监控和

离线分析诊断系统[J].冶金自动化,2015,39(3):15.

[9] 徐科,徐金梧,陈雨来.冷轧带钢表面缺陷在线监测系统[J].北京科技大学学报,2002,24(3):329.

[10] 徐科,杨朝霖,周鹏.热轧带钢表面缺陷在线检测的方法与工

业应用[J].机械工程学报,2009,45(4):111.

[11] 李雪银,成燕,张良力.基于工业无线以太网的烧结矿成分监

测系统[J].自动化与仪表,2016,31(5):39.

[12] 范旭红.用 X射线荧光光谱仪测定铁矿石及烧结矿成分[J].中国冶金,2007,17(10):1.

[13] 龙红 明,范 晓 慧,毛 晓 明,等.基于传热的烧结料层温度分布模型[J].中南大学学报:自然科学版,2008,39(3):436.

[14] 彭坤乾.烧结料层温度场模拟模型和烧结矿质量优化专家系

统的研究[D].长沙:中南大学,2011.

[15] 汪清瑶.基于在线检测烧结矿成分的转鼓强度预测模型研究

[D].武汉:武汉科技大学,2017.

[16] 刘征 建,左 海 滨,张 瀚 斗,等.烧结机尾特征断面图像采集算法的研究及应用[J].钢铁,2008,43(3):21.

[17] MENGJE,LIAO J,LIN J.Fuzzyneuralnetworks-based quality prediction system forsintering process[J].IEEE TransactionsonFuzzySystems,2000,8(3):314.

[18] 江山,吴海鹰,陈雪波.基于非线性主成分分析与自适应小波

神经网络的球团质量预测模型研究[J].烧 结 球 团,2007,32

(1):29.

[19] DwarapudiS,GhoshT K,ShankarA,etal.Effectofpellet basicityandMgOcontentonthequalityandmicrostructureof

hematitepellets[J].InternationalJournalofMineralProcess- ing,2011,99(1):43.

[20] 郜传 厚,渐 令,陈 积 明,等.复杂高炉炼铁过程的数据驱动建模及预测算法[J].自动化学报,2009,35(6):725.

[21] 崔桂 梅,李 静,张 勇,等.高炉铁水温度的多元时间序列建模和预测[J].钢铁研究学报,2014(4):33.

[22] JIANL,GAOC,LIL,etal.Applicationofleastsquaressup- portvector machinestopredictthesiliconcontentinblast furnacehotmetal[J].ISIJInternational,2008,48(11):1659.

[23] SaxénH,GaoC,GaoZ.Data-driventimediscretemodelsfor

dynamicpredictionofthehotmetalsiliconcontentintheblast

furnace—Areview[J].IEEE TransactionsonIndustrialIn- formatics,2013,9(4):2213.

[24] CHEN W,WANGBX,HANHL.Predictionandcontrolfor

siliconcontentinpigironofblastfurnacebyintegratingarti- ficialneuralnetworkwithgeneticalgorithm[J].Ironmaking

andSteelmaking,2013,37(6):458.

[25] ZHANGS,WENL,BAIC,etal.Thetemperaturefielddigi- tizationofradiationimagesinblastfurnaceraceway[J].ISIJ

International,2006,46(10):1410.

[26] 欧阳 奇,温 良 英,白 晨 光,等.基于机器视觉的风口回旋区温度检测算法[J].钢铁研究学报,2007(2):5.

[27] TaylorA.Developmentoftechniquesformonitoringtherace- wayzone[R].European Commission TechnicalSteel Re- search,1997:13.

[28] ZHOU D,CHENGS,ZHANGR,etal.Studyofthecombus- tionbehaviourandtemperatureofpulverisedcoalinatuyerezoneofblastfurnace[J].IronmakingandSteelmaking,2017:1.

[29] ZHOUD,CHENGS,ZHANGR,etal.Uniformityandactivi- tyofblastfurnacehearthbymonitoringflametemperatureof racewayzone[J].ISIJInternational,2017,57(9):1509.

[30] 赵琦,陈 延 如,王 昀,等.光强与图像信息在转炉炼钢终点判断中的应用[J].仪器仪表学报,2005,26(增刊1):575.

[31] 温宏 愿,赵 琦,陈 延 如,等.光谱图像分析用于转炉终点实时预测[J].光电工程,2008,35(5):135.

[32] 张岩,杨友良,马翠红,等.基 于 CCD 的转炉温度测量方法研究[J].自动化与仪表,2014,29(9):70.

[33] 何涛 焘,田 陆,文 华 北,等.基于炉口火焰信息的转炉炼钢终点预报系统[J].中国冶金,2013,23(2):40.

[34] 刘锟,刘 浏,何 平,等.基于烟气分析转炉终点碳含量控制的

新算法[J].炼钢,2009,25(1):33.

[35] 吴明,李 应 江,牛 金 印,等.应用烟气分析冶炼低磷钢的生产实践[J].炼钢,2010,26(3):37.

[36] 孙江 波,李 俊 国,王 彦 杰,等.基于转炉烟气分析的熔池碳含量及温度动态预报[J].炼钢,2014,30(4):65.

[37] 陈凯,陆继东,李 俊 彦.钢液中多元素的 LIBS实时 定 量 分 析[J].光谱学与光谱分析,2011,31(3):823.

[38] 辛勇,孙 兰 香,杨 志 家,等.基于一种远程双脉冲激光诱导击穿光谱系统原位分析钢样成分[J].光谱学与光谱分析,2016,

36(7):2255.

[39] 于云偲,潘从元,曾强,等.利用 LIBS技术实现钢液 中 多 元 素含量检测[J].光谱学与光谱分析,2016,36(8):2613.

[40] WangZ,DeguchiY,ShiouF,etal.Applicationoflaser-in- ducedbreakdownspectroscopytoreal-timeelementalmonito- ringofironandsteelmakingprocesses[J].ISIJInternational,2016,56(5):723.

[41] 王欣,刘 青,王 先 勇,等.连铸坯表面温度实时数据采集系统[J].炼钢,2009,25(5):59.

[42] 舒服华,丁 剑 刚.基于支持向量机的连铸板坯表面温度预测

[J].炼钢,2009,25(1):55.

[43] 张育中.连铸坯表面温度场视觉测量方法与应用研究[D].沈 阳:东北大学,2014.

[44] 欧阳 奇,赵 立 明,张 立 志,等.高温连铸坯表面缺陷脉冲电涡流检测方法研究[J].连铸,2010(1):42.

[45] 徐科,周鹏,杨洁.高温铸坯表面缺陷自动检测算法研究[J].冶金自动化,2015(3):81.

[46] 田思洋,徐科,郭会昭.局部二值模式在连铸坯表面缺陷识别

中的应用[J].北京科技大学学报,2016,38(12):1728.

[47] 徐科,周 茂 贵,徐 金 梧,等.基于线型激光的热轧带钢表面在线检测系统[J].北京科技大学学报,2008,30(1):77.

[48] XU K,ZHOU P,YANG CL.Applicationoffractaldimen- sionfeaturetorecognitionofsurfacedefectson hot-rolled strips[J].Applied Mechanicsand Materials,2012(152/153/

154):526.

[49] 徐科,王磊,王璟瑜.基 于 Tetrolet变换的热轧钢板表面缺陷识别方法[J].机械工程学报,2016,52(4):13.

[50] 丛家慧,颜云辉,董 德 威.Gabor滤波器在带钢表面缺陷检测中的应用[J].东北大学学报:自然科学版,2010,31(2):257.

[51] 徐科,周鹏,杨朝霖.基于光度立体学的金属板带表面微小缺

陷在线检测方法[J].机械工程学报,2013,49(4):25.

[52] 张勇,贾 云 海,陈 吉 文,等.激光诱导击穿光谱法对钢铁偏析样品的分析[J].光谱学与光谱分析,2013,33(12):3383.

[53] 杨春,贾 云 海,陈 吉 文,等.激光诱导击穿光谱法对钢中夹杂物类型的表征[J].分析化学,2014(11):1623.

本文来源于网络,本着学习交流的目的进行转载,已标注原始作者和出处,如存在异议,请联系editor@xingongye.cn。如您对内容有疑问,请告之,以便我们及时处理。

暂无评论,等你抢沙发