导语:钢铁工业发展到现阶段正处于转型升级的关键时期冶金建设的内涵已经从传统的大规模重复建设转到以绿色智能为主题的高质量发展轨道上来

以智能制造为核心的新一代信息技术与制造业加速融合,已成为全球先进制造业发展的突出趋势。钢铁工业发展到现阶段,正处于转型升级的关键时期,冶金建设的内涵已经从传统的大规模重复建设转到以绿色、智能为主题的高质量发展轨道上来。作为“为钢铁生、助钢铁行”的中冶集团,紧扣新时期冶金建设的重要内涵,加快推进智能制造与传统制造的深度融合,进一步构建起面向生产全流程、管理全方位、产品全生命周期的新的绿色智慧制造集成技术体系,牢牢占据全球钢铁集成技术发展的制高点。

中冶赛迪:引领钢铁行业智能化、绿色化发展

中冶赛迪始终坚持面向未来,引领行业发展。随着冶金建设的内涵从传统的大规模重复建设转到以绿色、智能为主题的高质量发展轨道上来,按照中冶集团战略部署,紧扣行业发展需求,以智能化、绿色化为重点,大力实施创新驱动战略,打造了一批具有行业引领性的智能、绿色核心技术和产品,同时以改革为抓手,顺势重构“适应未来可持续发展、牢牢占据世界技术尖端、产业链价值高端”的价值创造体系,为传统行业转型升级注入强劲动力,推动冶金建设国家队在新时期走向新辉煌。

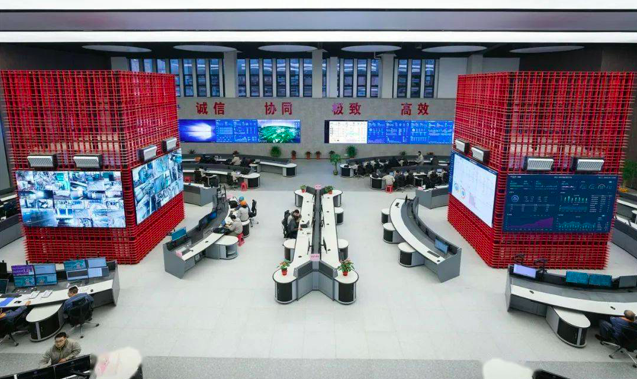

智能制造是制造业未来的发展趋势,也是钢铁工业转型升级的必由之路。结合60多年丰富的工程经验和智能化大数据技术优势,中冶赛迪率先面向钢铁行业发布智能制造整体解决方案和产品体系,打造了CISDigital工业互联网云平台,以无边界协同、大数据决策、无人化少人化为特点,在韶钢打造了行业首个一体化智慧集控中心,在湛钢打造了行业首座智能化少人化原料场、首座水系统智慧集控中心、首套全天候全流程智慧铁水运输系统,在八钢打造了行业首座热轧高温智慧钢卷库等标杆项目。2020年,相继与永锋钢铁、中天钢铁签订合作协议,将发挥多专业系统集成优势和智能化大数据的研发、应用能力,建设面向未来、全球领先的智能高效工厂。

“绿水青山就是金山银山”。中冶赛迪积极打造工业节能、固废、危废处置、高效能源、超低排放、高难废水处理等全生命周期核心产品,同时围绕碳减排推动新工艺、新流程、新技术研发,推动钢厂与城市和谐共生。自主研发的绿色高效电弧炉炼钢技术,技术指标达到国际先进甚至领先水平,获得国家科技进步二等奖;自主研发的转底炉技术,对含锌尘泥的脱锌率达85%以上,产品金属化率达75%以上,在湛钢打造了世界首座含铁尘泥固废处置中心,实现尘泥固废“零外排”。在湛江钢铁,通过“三滴水 一粒盐 水集控”的水资源全生命周期系统解决方案,完成了钢厂吨钢耗用新水量在国内同类钢厂最低、废水零排放、业内首创水处理智能加药、全厂水系统集中智慧管控等多项创举,书写了钢铁企业绿色发展的范本。

中冶赛迪武钢铁区集控中心项目

中冶南方:推动钢铁行业迈向发展新高度

中冶南方聚焦钢企需求,将深入推进系统性节能减排作为重要发展方向,积极推进废弃物高效综合利用技术的迭代升级。针对钢企最重大的污染物之一——不锈钢混酸酸洗废液,中冶南方打破国外垄断,自主研发出污染物资源化利用和无害化处理的混酸再生工艺,并成功在项目中实现应用,各项指标均达到国际领先水平。该项技术的成功研发和推广为全社会节约了硝酸、氢氟酸等大量资源,对于节约资源和保护环境具有重大意义。面对冶炼过程中会排放大量低热值燃气的情况,中冶南方持续推进冶金低热值燃气高效清洁发电技术的迭代更新,推动发电技术向高参数化方向发展,实现了全部设备国产化,显著提升了发电效率,牢牢占据了市场领军地位。在该项技术的引领下,我国每年节能近2000万吨煤,减排大量污染气体,强有力地促进了钢企能源结构调整。

中冶南方混酸再生、超高温亚临界煤气发电、自动出钢、智慧物流等绿色智能典型项目

中冶长天:以冶金铁前技术助力打造“绿色智能”钢铁

以钢铁工业绿色发展为机遇,中冶长天集中优势资源开发高效节能环保烧结技术及装备,努力实现烧结生产从源头、过程到末端全流程的高效节能与减排:开发了能源结构优化和能源预处理技术,减少能源消耗,减少污染物产生;开发了节能环保型烧结机、环冷机,降低设备漏风;开发了烟气循环烧结技术,减少了外排烟气量,并列降解了部分污染物;开发了烧结余热利用及冷却废气“零排放”技术,使烧结余热利用率提高到50-55%,且基本消除了环冷机冷却废气的无组织排放。此外,自主研发了活性炭烟气净化技术,该技术先后获得集团及国家“863计划”的支持。目前,该技术已广泛应用于宝钢、湛钢、武钢、永洋等钢铁公司,并被列入工信部发布的“国家鼓励发展的重大环保技术装备目录”且位列大气防治类首位,获得冶金科学技术一等奖。

中冶长天还积极响应《中国制造2025》国家战略,率先打造国内首个烧结智慧制造示范工程。2020年3月,与湛钢正式签订 “烧结智制造与无人工厂”工业化应用研究与示范项目的合作框架协议,将在湛钢三烧结工程中首次实施燃料粒度检测机器人系统、混合料水分和粒度检测机器人系统、基于5G的装备智能巡检技术和烧结智能制造物理信息(CPS)系统等十余项具有自主知识产权的烧结智慧制造关键技术,力争在湛钢三烧结工程中实现单台烧结机岗位配置小于40人,烧结矿成品率达80%的烧结智能生产国际先进水平。

中冶长天宝钢湛江钢铁烧结、烧结烟气净化及余热利用工程

中冶武勘:可视化赋能钢企智慧制造“三部曲”

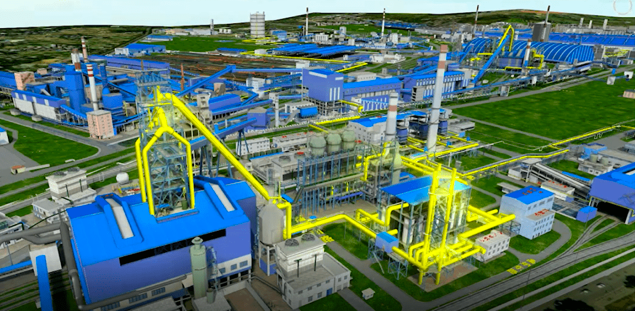

中冶武勘从1990年就开始研发地理信息系统,推进从数字工厂到智慧工厂的转变,并以院士专家工作站和两个省部级工程技术中心为支撑,深度融合时空信息云平台、大数据中心、5G+工业互联网、数字孪生、人工智能等现代先进技术,已拥有成熟的智慧应用技术。

在湛钢,中冶武勘基于成熟的测绘技术和二、三维地理信息技术,建立了面向湛钢各业务应用系统的地理信息共享服务平台。该平台建立了和实际工厂一对一的数字化工厂地图,打造了一个信息共享、直观可视的综合业务管理平台,为构建最终的数字化运营管控平台奠定基础。

在韶钢,中冶武勘开始了钢厂智能化的有力尝试,结合地理信息共享平台,向钢厂智慧应用领域延伸,建立了涉煤气作业安全管控系统。该系统结合物联网与移动互联网技术,将作业区域的煤气浓度与阀门状态、作业人员进行实时全覆盖可视化的管控,大大提升了钢厂突发事件的应急响应效率。

在鄂钢,中冶武勘做了进一步的深度尝试。以三维地理信息技术为基础,中冶武勘将钢厂运营技术与北斗高精定位、热红外测温、物联网等技术深度集成,逐步完善钢厂安全可视化管控平台,打造了包括煤气安全总线系统、液态金属安全总线系统、高炉数字孪生系统、员工动态可视化系统等4个子系统,让钢厂的管理更加智能化。在2020年1月2日中国宝武绿色发展与智慧制造现场会上,“鄂钢全厂可视化平台”的惊艳亮相,吸引了与会代表及媒体的高度关注。

从湛钢总图管理系统,到韶钢智慧工厂建设,再到鄂钢智慧工厂建设的集大成,中冶武勘始终致力于发挥自身在空间信息技术、三维可视化技术的特长,与钢铁运营技术紧密结合,通过技术创新为客户创造价值。

中冶武勘鄂钢煤气安全总线系统

中冶华天:为钢企转型升级戴上绿色智能“护身符”

中冶华天着眼钢铁企业的工艺、装备、产品实际,突出 “服务型智造”理念,重点在“生产智能化提高产品质量” “工序智能化减少人工干预”“管理智能化增人均吨钢效益”“售产流智能化拓展产业链延伸” “工艺绿色化节能降耗、降低污染物排放和提高资源循环利用”等方面发力。对新建生产线,实施企业级集中云控,厂区扁平化垂直智能化生产管控,通过顶层架构设计构建全局优化方案;对旧有生产线,通过依托基础模块/单元,如检测元件、数据采集系统、数据分析决策系统、执行装备等逐步改造,分步在各工序段的工艺、装备、自动化控制方面实施,扎实推进智能化建设。

而在钢铁工艺绿色化发展中,中冶华天将更多目光瞄准节能降耗、降低污染物排放和资源循环利用。针对高炉炼铁这一耗能王、排污大户,通过以钢企为主体、市场为导向、产学研深度融合的技术创新体系,掌握一批具有自主知识产权的高炉节能环保专利技术和专有技术,不仅大大延长炉役寿命,提高炉缸铁水温度,降低生产成本和能耗,还可实现煤气和除尘灰零排放,资源回收再利用。

作为冶金建设国家队棒型材领域排头兵,中冶华天拥有新建及升级改造生产线棒材200余条、高线60余条、型钢40余条;在“一带一路”沿线市场,向海外输出了近十条螺纹钢棒材切分轧制或高速轧制以及中小型型钢轧制生产线的工艺技术及装备。2019年,中冶华天总承包马钢1号高炉大修工程投产,一系列智能化、绿色化技术让该项工程彻底“脱胎换骨”,得到马钢集团公司主要领导高度评价。创新的循环流化床半干法脱硫工艺技术,先后承接了铜陵特钢、河北安丰、安徽长钢球团烟气脱硫EPC工程,以及越南和发海阳钢铁股份公司1#、2#和3#烧结机脱硫设计等多个项目,深受业主好评。

中冶华天总承包国内首条无人化智能集装箱装卸焦生产线

中冶宝钢:用科技创新拥抱“智慧”冶金运维新时代

近年来,中冶宝钢紧抓宝武集团全面推进智慧制造战略的历史性机遇,依托科技创新抢占变革先机,努力让核心主业变得越来越“智慧”,致力成为“智慧冶金运营服务”领域的先行者,为企业在即将到来的“智慧时代”赢得了更加广阔的发展空间。

依托互联网和大数据平台开展科技创新,中冶宝钢相继开发了远程诊断服务平台,实现总部对驻外单位的远程技术支撑,解决项目施工中的“卡壳”问题;上线了远程培训平台,应用BIM等新技术对设备检修工艺进行施工流程可视化培训,解决项目施工人员“不会干”和技能提升的问题,为新项目的顺利实施提供有力支撑;打造了项目管理信息化平台,实现了项目施工管理全过程资料的可追溯和易共享;上线了“生产管理”模块,用信息化手段进一步规范生产过程管控,为生产组织提供准确依据;在宝钢马迹山港口,通过校企合作的方式整合“无人机系统+AI+北斗集成应用”前沿技术,研发出千万吨级散装码头智能运维系统,首次实现了无人机智能估料,最大程度地优化生产与设备资源的调度,提高劳动效率,填补了行业空白;抓住宝武集团行车无人化的产业升级机遇,先后参与了宝钢冷轧、热轧等区域行车的施工改造和运维工作,大力推进行车无人化新科技的引进和使用,形成了一系列关于无人化行车的技术标准、操作标准和运维标准,在助力宝钢加快实现“智慧钢厂”转变的同时,打造出中冶宝钢行车“智慧运维”的品牌形象。

此外,中冶宝钢还积极响应国家发展循环经济和海绵城市建设的号召,以炼钢废弃钢渣为原料生产出“粉、砂、砖、土”四大类产品,完美实现了将废弃钢渣“吃干榨尽”变废为宝,特别是以“中冶环工”为品牌的生态型钢渣透水路面产品,成功解决了高强度与高透水性兼容难的行业难题,先后在上海世博园区、上海迪士尼旅游度假区、中国首届进口博览会等重点工程和多项市政工程上累计用量达到200万平方米,受到一致好评。2013年,该产品被列为上海市资源利用行业首批节能产品,2016年入选住建部首批《海绵城市建设先进适用技术及产品目录》,为我国的废弃钢渣治理探索出一条切实可行、与时俱进的绿色循环经济之路,使中冶宝钢成为我国冶金领域变废为宝的开路先锋。

中冶宝钢上海宝钢马迹山港智慧料场

上海宝冶:抢占钢铁行业绿色智能建造制高点

上海宝冶时刻践行高质量发展要求,抢占行业绿色智能建造制高点。随着国家钢铁行业战略整合及环保要求的显著提高,钢铁行业集约化、智能化趋势日益明显,减碳低排大势所趋。针对冶金工程特点,上海宝冶坚持以绿色为引领,以标准化设计、工厂化生产、装配化施工、信息化管理、智能化应用为手段,促进冶金工程建设全过程实现绿色智能建造,提升冶金工程建造方式的先进性、科学性。

宝冶素有“高炉之王”的美誉,先后获得包括国家科技进步特等奖在内的各类科技奖项20余项。宝冶坚持科技创新引领,通过充分发挥自身的专业技术优势,深入开展技术攻关和科技创新实践,不断提升国内特大型高炉建造水平。在高炉模块化快速大修过程中,宝冶持续进行技术革新,大型高炉模块化大修综合技术达到了世界先进水平,多次刷新了国内特大型高炉快速大修工期最短记录。面对新时期下高炉施工环保、安全的新要求,不断研发绿色建造新技术、新工艺,形成了大型高炉大块残铁绳锯切割技术,解决了长期困扰高炉残铁传统处理方法污染严重、安全风险大的难题,受到了业主的高度赞誉;不进炉内冷却壁更换技术、机器人自动喷涂技术的研发,避免了高炉检修作业人员进入炉内更换冷却壁的安全风险,先后在邯钢、沙钢、涟钢等钢铁厂得以应用;将钢结构的先进施工技术如液压滑移、提升、预应力拉索等应用于冶金工业项目,实现了原料场在线封闭改造,为国家工业环保绿色发展贡献力量;针对冷轧薄板推拉式酸洗机组,通过采用液压系统在线循环酸洗新技术,将传统液压系统在线循环酸洗采用的盐酸配制溶液改为用柠檬酸配制溶液,节省了酸洗时间,减少了环境污染;近年来,在冶金工程建设中积极推广应用BIM、三维扫描、智慧工地等信息化手段,形成集成化管理信息系统整体解决方案,建立了冶金工程BIM技术标准及应用数据库,改变了冶金工程传统粗放的建造模式,提升了冶金工程智能化管理水平。

上海宝冶宝钢3号高炉大修

中国五冶:智慧建造为绿色钢厂“添砖加瓦”

紧跟冶金产品“绿色化、智能化”发展趋势,中国五冶不断加大先进建造技术的应用,以一流的技术、一流的质量、一流的服务为建设智慧、节能、环保的钢厂“添砖加瓦”。

近年来,中国五冶坚定走“绿色发展”的道路,借助现代虚拟建造技术、模块化技术、新材料技术等手段,形成相关专利,国家和省部级工法、标准、技术成果百余项,为节能环保型焦炉的施工建设做出了重要贡献,先后建成了具有完全自主知识产权的大型节能环保焦炉项目,以及具有先进工艺和节能环保性能的全球最大捣固焦炉等“钢铁重器”。其中,湛钢一二高炉系统焦炉采用了领先的设备安装施工技术,成功确保了世界上第一套、我国首个应用实施并建设达标的焦炉烟气低温脱硫脱硝工业化示范装置如期投用,为打造“花园钢厂”贡献了力量。

同时,中国五冶还围绕烧结、球团、冷轧、原料等优势产品深耕细作,形成了烟气循环系统安装新工艺、球团“风幕堵料”技术等一系列新技术,为宝钢建成我国规模最大、最绿色环保、设备最先进的烧结机组,为首钢建设我国环境最好的无尘球团产线提供了强有力的技术保障,并打造了一批“节能型”、“零排放”生产线。

而在智慧化方面,中国五冶正加大研发力度,对关键产品的关键施工环节进行创新和优化,下一步将开发基于云平台的烧结/球团智慧建造技术、焦炉耐材料砌筑机器人技术等一批智慧建造技术,提升现场管理效能,提升施工效率和质量。此外,中国五冶还大力发展钢厂智能维检平台,利用大数据技术和智能算法技术,对设备劣化状态趋势进行判断,实现“实时掌握维检资源动态,驻厂维修资源配置合理,机动维检资源调动快速”,从而使维检的各种资源得到充分利用,减低客户维检成本,提高经济效益。

中国五冶湛江钢铁一二高炉系统焦炉采用了世界上第一套、我国首个应用实施并建设达标的焦炉烟气低温脱硫脱硝工业化示范装置

中国一冶:抢占冶金优势业务单元绿色智能化发展新潮头

中国一冶围绕国家对耐火材料行业“高效、长寿、节能、环保”的绿色发展理念,致力于高炉等工业炉窑内衬耐火材料“新材料、新技术、新工艺”相关课题研究。开展“大容积焦炉精准高效全流程清洁建造关键技术”研究与应用,根据大容积焦炉在国内发展的趋势,从影响大容积焦炉寿命、安全、生产效率等因素入手,研发了基于冶金科学技术、土木建筑科学技术、无机非金属材料技术等焦炉全流程建造技术,并将研究成果成功应用于国内数十项重点工程,以及巴西、印度、南非等国外重点工程中。相继在我国容积最大、工艺最先进的7.63米焦炉、6.25米捣固焦炉及7米焦炉中推广应用,工程建造成本每年节约近千万元,碳排放量减低7%,在提高焦炉精细化建造技术水平、延长我国焦炉生产使用寿命、降低污染排放、节约工业资源等方面取得重大经济及社会效益。该项技术也荣获国家冶金科学技术奖一等奖。

“炼钢看转炉,炼铁看大沟”。中国一冶通过对高炉铁沟原材料改性和优化,成功研发铁沟浇铸料技术,大幅提升铁沟的抗冲击性和高温耐受,将铁沟的通铁量从3至15万吨/次提升到20万吨/次,达到国际先进水平。应用该项技术,高炉的检修周期和寿命不仅大幅拉长,同时还实现了60%的废旧利用率,即生产一条新铁沟,60%的材料来自废旧材料再利用。此外,中国一冶还成立了国家级技术标准创新基地——炉窑工程及耐火材料标准研究院,牵头开展中冶集团耐火材料板块从企业标准到国际标准的全体系研究。主编了《耐火泥浆线变化率试验方法》国际标准,在落实“中国冶金技术、标准、工程和装备走出去”战略上迈出历史性一步。

中国一冶大容积焦炉精准高效全流程清洁建造关键技术应用实例:兖矿7.63米炭化室焦炉

内容来源| 中冶集团党群工作部

本文来源于网络,本着学习交流的目的进行转载,已标注原始作者和出处,如存在异议,请联系editor@xingongye.cn。如您对内容有疑问,请告之,以便我们及时处理。

暂无评论,等你抢沙发