导语:本文对医药智能制造生产线的进展进行分析分别从无菌配药到分拣包装工艺流程中的无菌化智能生产医药质量检测柔性抓取与智能搬运以及智能协同优化控制等关键技术进行论述最后对其发展方向进行展望

来源 | 中南大学学报(自然科学版) 52 卷第 2 期

作者 | 易俊飞 张辉 赵晨阳 车爱博 王耀南

自2019年12月底爆发新冠肺炎疫情以来,口罩、防护服以及特效药等医药物资成为抗击疫情面临的首要物资[1]。

医药产业不仅涉及国家安全,还关系到国计民生、社会稳定和经济发展,是承载着特殊功能的战略性行业。我国是全球第一大药品市场,需求量巨大,但药品存在质量参差不齐、原料药绿色生产水平低等问题[2]。传统的药品制造环节主要以人工为主,但人工制药效率不高,导致制药成本上升;另一方面,在人工制药过程中存在着一系列无法避免的问题,如配药过程的无菌环境难以满足、药物质量检测效果较差等。

由于药物大多直接作用于人体,故其质量问题直接关系到患者的健康。若患者使用的药物中含有污染物,则治疗效果达不到应有的效果,甚至会引起一些不良反应,如血栓、水肿等,严重者会引发肺纤维化、脏器衰竭等重大疾病。另外,药物中若含有农药、重金属及其他有害元素,一旦药物进入人体,会严重威胁人体健康[3]。因此,在药物生产的无菌配药—灌装封口—质量检测—分拣包装过程中,必须满足 A 级超洁净无菌生产要求和《中华人民共和国药典》(2015 版及其增补版)[4−5]中的药物质量检测标准。智能制药生产线是保证医药生产效率和质量的基础,也是医药工业的生命线,其制药性能直接关系到整个社会的医疗保障水平。故研究新型、高效率、智能化制药装备一直是制药业亟需解决的问题,对此开展研究至关重要。

1 制药装备现状

智能制造过程是指将物联网、大数据、云计算等新一代信息技术与设计、生产、管理、服务等制造活动的各个环节融合,具有信息深度自感知、智慧优化自决策、精准控制自执行等功能的先进制造过程[6]。智能机器人致力于解决高重复性的任务,在制药过程中采用智能机器人,既可以自主完成从制药到包装工艺过程的任务,还可以有效地控制无菌生产的强度,并在保证药物质量满足检测标准的同时实现高效生产。

虽然我国制药装备已朝着智能化的目标不断迈进,但发展速度仍然缓慢。制药行业应该抓住智能化发展的历史机遇,加紧研制新型、智能化、一体化的制药装备[7−8]。国内外有不少团队和企业对医药智能制造业开展了深入研究,并取得了一定成果。

吴成中等[9−13]研制了多款配药机器人、医药质量检测机器人,并且对视觉检测系统、异物检测算法等进行了深入研究。针对当前中药企业在发展中药智能制造过程中出现的一些不良现象,曹婷婷等[14]从柔性生产和智能设备的基本概念出发,构建了中药智能制造理论模型,为实现中药智能制造提供了参考。楚天科技有限公司也研制了智能搬运机器人、包装机器人以及基于机器视觉的异物检测机器人等多款智能机器人。

德国Brevetti CEA集团还为注射器、安瓿瓶和大输液等多瓶型中的注射药品提供全面的自动检测装备,以 满 足 制 药 行 业 的 需 求 。 另 外 , 意 大 利 的Seidenader、日本的Eisai等企业对于推动医药智能制造业的发展也发挥了重要作用。尽管上述企业的制药装备为药物的快速、安全生产提供了重要保障,但单一的制药装备始终会带来一些难以避免的问题。集成连续制造(integrated continuous manufacturing,ICM)可以通过智能机器人将多个制药工序连接成一条生产线,以实现完整的制药过程,这对于增强生产过程的扩展性和缩短新药上市时间具有重大意义[15]。

鉴于医药行业的迫切需求,研究符合国际药品生产质量管理规范(GMP)的医药智能制造生产线,是药品质量安全、生产无菌化、生产智能化的重要保障。它可以最大限度地降低药品安全事故的发生,完善医药制造生产体系,保障民生健康。目前医药智能制造生产线中现存的技术难点包括以下几点。

1) 制药技术装备工艺复杂,无菌化控制难度大,体现在:在生产工艺交接的过程中极易混入杂质,从而引入外来异物;在搬运过程中难以保证药品的无菌环境,极易造成药物的氧化与变质;人工参与制药过程也会带来污染,造成无菌环境被破坏。

2) 制药过程污染颗粒微小,种类多,检测难度大。制药过程混入的污染物包括丝线、透明塑料、玻璃碎片等,人工识别难度大,且检测效果不佳。

3) 药瓶类型繁多,柔性抓取难度大,搬运效率不高。由于药瓶规格不一,造成人工搬运药品效率不高,以及智能搬运机器人的柔性抓取难度大。

4) 高端制药过程中多工序、多任务、多机器的协同控制难度大。整个制药工艺涉及多类型智能机器人的应用,这对于提高制药效率意义重大,但多类型机器人的应用也带来了控制方案复杂、协同控制难度大等问题。

为此,随着医药工业4.0时代的持续推进,研究医药智能制造生产线是大势所趋,通过结合智能机器人与智能制造,建设一体化、自动化的智能制造生产线是医药产业的重要课题,所以,研究高度无菌化、智能化的医药智能制造生产线至关重要。

2 医药智能制造生产线关键技术

本文提出的医药智能制造生产线是由无菌化柔性配药机器人、无菌化灌装—转运—封口机器人、医药质量视觉检测机器人、无菌化分拣包装机器人、智能搬运机器人等多智能机器人组成的智能制造系统,如图1所示,它可以实现从制药工艺到包装工艺的无菌化、自动化药品生产与包装。

医药智能制造生产线作为医药装备制造领域具有代表性的先进制药生产线,对其关键技术展开研究非常必要。本文主要以无菌化智能生产、医药质量视觉检测、柔性抓取与智能搬运以及智能协调优化控制等关键技术为主线,结合自身团队及国内外学者的研究成果,对其研究进展加以阐述与分析。

2.1 无菌化智能生产

制药生产的无菌化操作涵盖了生产环境、包装材料、药品本身等多个方面,无菌化过程始终贯穿于生产过程的始末。但目前的无菌化技术受到药品种类、制药工艺等多因素的限制,制药过程的无菌化一直是国际上亟需攻关突破的技术难题[16]。

由于传统的无菌化技术主要依赖于药品的高温灭菌,这一方面难以达到药品的无菌化标准,另一方面难以避免无菌化后的药品二次污染。为此,JILDEH等[17]尝试开发利用过氧化氢的新型灭菌工艺,并通过数值模拟的方法进行了分析和验证。利用超临界二氧化碳进行灭菌是一种绿色和可持续的技术,RIBEIRO 等[18]对超临界灭菌的实验方法进行了研究,并对其效果和在医药中的应用进行了评估。此外,PREEM等[19]评估了伽马射线照射、紫外线照射、原位生成氯气和低氩等离子体处理等多种灭菌方法的效果,并研究了灭菌前后的药物稳定性、形态等药物的性能变化。对于灭菌工艺的选择及评估是实现无菌化智能生产的重要课题,SHIRAHATA等[20]开发了一种在线决策支持工具,用于生物制药生产过程中无菌灌装技术的选择。另外,ARREOLA等[21]提出了一种基于量热气体和孢子的组合生物传感器阵列,用于监测和评价过氧化氢气体在无菌灌装机中的杀菌效果。

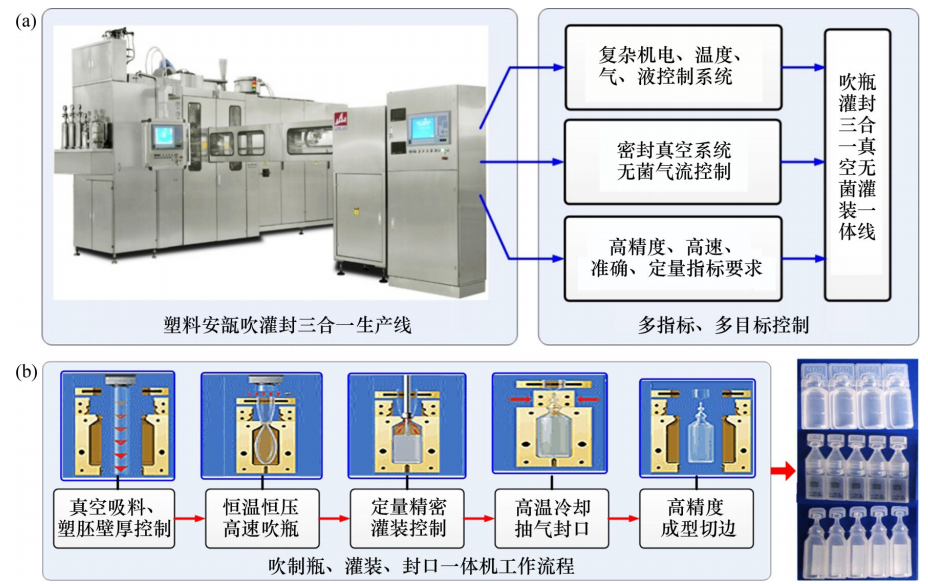

现有的制胚工艺大多采用间歇式多模注塑的方式,在此过程中,瓶胚制造与后续工艺分离将导致空气中细菌、悬浮颗粒吸附于药物,从而造成包材被污染,因此,实现同一模具内超洁净吹灌封是必要的。在塑料安瓿瓶的吹、灌、封生产线中,采用密封真空系统、无菌气流控制,构建复杂的机电、温度、气、液压控制系统,实现塑料注射剂吹塑、灌装、封口三合一的新工艺和新原理,从而研制出吹灌封一体化制药机,以满足在同一模具内药物的无菌化生产全程。吹制瓶、灌装、封口三合一生产线工作流程图如图 1(a)所 示,塑料安瓿注射剂的灌装封口一体机工作流程如图1(b)所示。

(a) 吹制瓶、灌装、封口三合一生产线工作流程图;(b) 塑料安瓿注射剂的灌装封口一体机工作流程

图1 无菌化智能生产

2.2 医药质量视觉检测

医药质量视觉检测主要包括医药可见异物检测、成分检测、包装缺陷检测。传统的医药质量检测主要通过人工肉眼检测,由于人眼易疲劳、易受外界干扰等,易导致漏检、误检,从而造成产品质量差、生产效率低。因此,针对医药生产线上的口服液、安瓿及输液瓶等液体产品质量检测需求,研制药物质量视觉检测机器人十分重要。医药质量视觉检测机器人可在线检测药液中存在的玻璃碎屑、铝屑、橡皮屑、毛发、纤维等异物,识别瓶体本身的破损、瓶口的封装质量等缺陷,并能自动分拣不合格产品。

在医药质量检测视觉机器人的研制过程中,现有的视觉异物检测方法难以满足医药微弱异物种类繁多、特征多样、高速高精度的在线检测要求,因此,研究医药质量视觉检测机器人的机械结构设计、在复杂背景下的微弱异物目标图像获取以及视觉检测与识别等技术,是医药质量视觉检测机器人的重点与难点。

2.2.1 机械结构

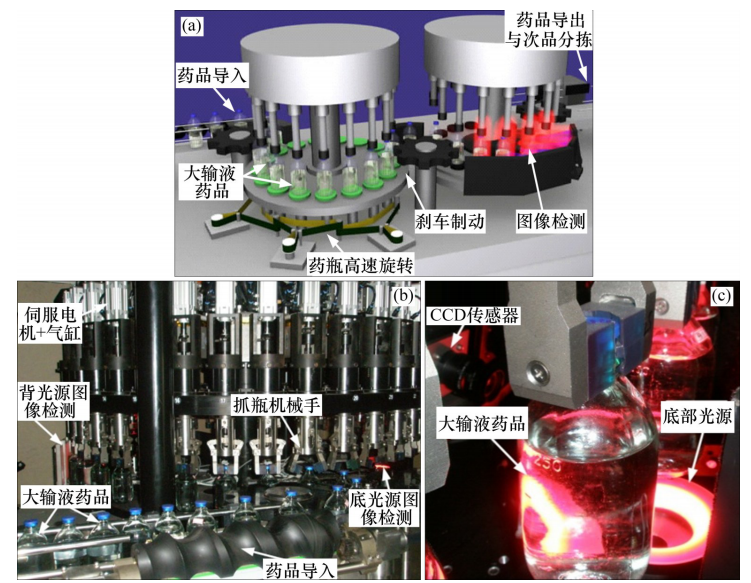

医药质量视觉检测机器人的机械结构直接关系到药物图像获取和检测方法的性能,其科学性和合理性尤为重要。运用数字化仿真软件技术设计出具有物理特性的机械结构的3D模型以及医药质量视觉检测机器人3D模型,如图2(a)所示。

同时,可以在数字化环境中将各运动部件集成分析,求解运动机构间的运动学约束方程,并在集成的数字平台上进行模拟作业、流程优化、空间干涉分析、碰撞分析等实验,最后根据实验结果对结构进行改进和优化。对机器人的整体机构,可以从设计、加工、材料、装配等方面进行高精密、高对称、运行时的动态平衡和全局稳定性分析。然后,针对药品多变的包装形式和规格,设计多类型的医药异物视觉检测机器人本体结构,可以实现对不同规格型号的医药产品的检测。对于250mL规格的医药大输液,医药质量视觉检测机器人的机械结构如图2(b)和图2(c)所示。

(a) 医药质量视觉检测机器人3D模型;(b) 医药质量视觉检测机器人实物装置;(c) 大输液药品质量检测机器人

图2 医药质量视觉检测机器人的机械结构

2.2.2 多机械手视觉伺服协同控制系统

药物图像获取系统既直接关系到获取图片的质量,也间接影响着检测算法的性能。为此,针对复杂背景下的微弱异物目标图像获取方案,通常通过机械手执行“精确对准—柔性抓瓶—高速旋转—急停—图像获取—异物检测—分拣”等一系列重复动作命令,再通过CCD相机获取图像[22]。

在此过程中,由于存在机械振动,会导致相机聚焦不准以及获取的医药检测图像模糊,进而使检测的虚警率上升。此外,随着生产需求的日益增长,医药工业生产对医药质量检测速度提出了更高的需求,而单组 CCD 相机难以满足这一要求。多机械手视觉伺服协同控制系统,通过在单跟踪摆臂上设置多台高分辨率图像传感器,并通过优化旋转—急停—跟踪拍摄的控制时序,既可以获取到高分辨率的稳定图像,又能提高检测的速度。通过优化夹瓶、搓瓶、速度等变量控制参数,使机械手以快速、平滑的模式达到模拟人类搓瓶效果,提高瓶体旋转的稳定性。

通过采用视觉检测机器人的分布式网络智能控制系统,包括多路视觉传感器图像采集与处理、多路机械手夹瓶与搓瓶的优化控制、产品分类与包装控制等,可以保证光机电系统协同一致地工作。多机械手视觉伺服协同控制系统控制方案如图3所示。

图3 多机械手视觉伺服协同控制系统设计方案

2.2.3 视觉检测与识别算法

在复杂的制药生产工艺中,外来异物、包装破损等药物质量缺陷的产生无法避免。外来异物会直接影响到药物的治疗效果,甚至对病人的健康带来威胁。包装破损也会直接破坏药品的无菌环境,并间接影响药物的质量[23]。故视觉检测与识别技术在医药质量检测环节至关重要。

外来异物通常是指一些不明显的微弱异物,如丝线、透明塑料、玻璃碎片等,其图像具有对比度低、能量小等特征。由于外来异物的体积小且大多呈现透明状,其实际图像的灰度相对于周围像素变化不大,轮廓也较模糊,此外,外界噪声干扰也使得整个异物检测过程难度增大,因此,在复杂环境下,研究抗干扰性强、鲁棒性高的检测与识别方法是解决微小目标检测的关键,它可以极大地降低系统误判率。传统方法通常是先通过对异物原始图像进行滤波、分割、边缘提取等操作,再选择合适的特征参数,最后通过分类算法对异物进行分类识别[12]。

GE 等[13]通过对药液中的运动目标建模,并结合获取的序列帧图像实现异物目标的特征提取,最后提出基于空间的在线极限学习机算法(online sequential extreme learning machine, OS-ELM),从而实现药液中异物的分类。此外,ZHANG等[22]提出了基于自适应局部加权协作稀疏模型的粒子跟踪与分类算法(adaptive local weighted-collaborative sparse model, ALW-CSM),并设计了注射用液体颗粒自动检测系统,该算法对比 OS-ELM 算法具有更好的性能。针对气泡对可见异物检测的干扰,王雨青等[24]提出以图像序列的感兴趣区域为对象,首先借助帧差法找到图像序列中最可能存在异物的图像作为起始帧图像,并找到起始帧图像中的运动目标建立初始模板 ;然后,利用ECO(efficiency convolution operators)算法跟踪运动目标,记录其运动轨迹,分析其运动特性,以此辨识目标是否为异物。

针对药瓶的缺陷检测也是医药质量检测的重要内容,周显恩等[25]通过分析总结各类瓶口缺陷特征,提出了基于随机圆评估的三圆周定位法,以提高抗干扰能力和定位精度;同时,提出了残差分析动态阈值分割与全局阈值分割结合的瓶口缺陷检测方法,以克服灰度变化和瓶口缺失对检测结果的影响。针对瓶底缺陷检测存在定位不准确、纹理区域缺陷检测困难、中间面板亮度本质上不均匀等问题,ZHOU 等[26]提出了一种新的定位方法,即熵率超像素圆检测(entropy rate superpixel circle detection,ERSCD)。该方法将最小二乘圆检测和熵率超像素(entropy rate superpixel,ERS)与改进的随机圆检测相结合,可以准确地获得目标的感兴趣区域(region of interest,ROI)。

然后,根据结构属性将ROI分为2个测量区域:中央面板区域和环形纹理区域。针对前者,提出了一种缺陷检测方法,称为频率调谐各向异性扩散超像素分割(frequency-tuned anisotropic diffusion super-pixel segmentation,FTADSP)。该方法结合了频率调谐显著区域检测(frequency-tuned,FT)、各向异性扩散和改进的超像素分割,它可以精确地检测区域和边界缺陷。针对后者,提出了一种基于小波变换和多尺度滤波算法的缺陷检测策略,称为小波变 换 多 尺 度 滤 波 (wavelet transform multiscalefiltering,WTMF),以减少纹理的影响并提高对定位误差的鲁棒性。研究结果表明,与许多传统方法相比,该框架可实现性能的最优化。

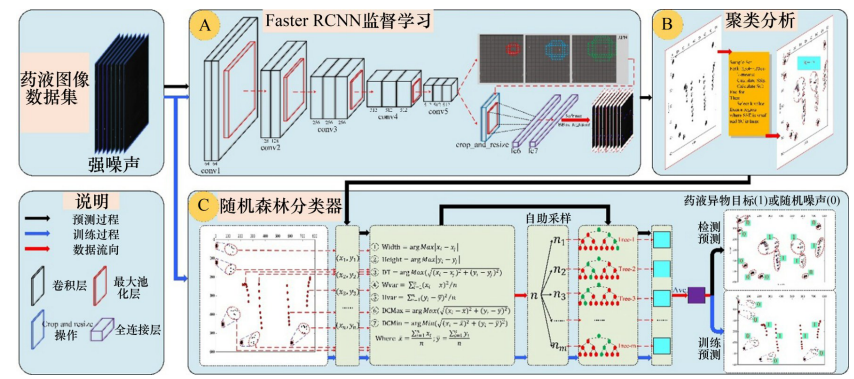

近年来,深度学习算法在图像处理中表现出良好性能,诸多学者对深度学习算法开展了相关研究。开发基于深度学习的检测算法也是医药质量检测的重要方向[3],为此,ZHANG 等[27]提出了一种结合单帧图像和多帧图像处理方法的深度多模型级联,以检测和识别可见异物的方法。该方法分为 3 个阶段,具体检测算法流程如图 4 所示。

图4 基于深度学习的医药异物检测方法

首先,采用 Faster R-CNN 卷积神经网络对每一帧图像中的多个可疑异物粒子进行检测和定位;然 后,利用k-means聚类算法对在8幅序列图像中检测到的多个可疑异物粒子的轨迹进行聚类,得到运动物体的轨迹;最后,提取运动轨迹特征,利用随机森林分类器根据运动物体轨迹的特征区分噪声和异物。实验结果表明,该方法提高了在强噪声情况下对外来异物的检测精度,降低了漏检率,并证明了该方法的有效性。PALMER等[28]通过训练3D-ConvNets对异物进行自动检测,发现深度学习可以对含悬浮液的不透明药物进行视觉检测。

图5 智能搬运机器人与智能制造生产线

2.3 柔性抓取与智能搬运

如今,利用智能机器人完成原材料和产品的搬运任务已经越来越常见[29]。针对医药生产线产品包装外形样式多变、不易快速拾放、规则堆叠的特点,采用智能机器人实现药品的搬运与分拣是必要的。为此,通过研究智能机器人的柔性抓取和智能搬运技术,可以实现医药生产过程中药品套袋、抓取、分拣、装箱、搬运等多环节的高速自动化生产,这既可以节约劳动力,又可以实现高效、精准、智能化药物生产,对于建设医药智能制造生产线意义重大。

智能搬运机器人通过全向智能移动平台运动,对机械臂的工作空间进行动态调整,充分发挥了全向智能移动平台全方位的灵活运行优势,使得加工作业单元(机械臂)由固定方式转变为灵活移动方式,从而扩展了工业机械臂的工作自由度及工作空间,使机械臂可以灵活、柔性地抓取药品。

此外,基于导引线和全向智能移动平台的导航模块,可以实现毫米级的导航定位精度,以保证机械臂精准地柔性抓取、分拣与智能搬运。智能搬运机器人与智能制造生产线如图5所示。TAMURA等[30]开发了一种用于医药产品的高速智能搬运机器人。

该机器人能够在不停机的情况下,准确地将医药产品逐一拾取和搬运。LAMON等[31]提出了一种基于人机协作的码垛搬运方案。该方案与人工搬运相比,可以使工作效率提高 20%。针对应用在医药包装生产线上码垛机器人的工作空间狭小和臂长冗余的问题,于天彪等[32]提出了一种结合图解法和解析法来分析求解的新方法,建立了码垛机器人的D-H正运动学理论模型,可以为码垛机器人的结构设计和参数优化提供理论依据。结合深度学习算法,研究智能搬运机器人的检测与抓取方法至关重要。ZHANG 等[33]提出了一种基于 Faster R-CNN的快速检测和抓取方法,设计了一种新的基于 Faster R-CNN 的神经网络结构,并提出了一种数据集自适应的锚框选择算法,从而可以根据数据集合理地选择锚框,以减少算法的时间开销,最后验证了模型的可行性。

2.4 智能协同优化控制

在复杂生产工艺流程下,智能制造生产线向着规模大型化、生产过程柔性化、生产装置复杂化和控制任务多目标化的方向发展。医药“注塑—吹瓶—清洗—灌装—封口—检测—包装分拣—码垛”生产工艺各阶段的生产装备和控制对象复杂多样,并且大型医药智能制造生产线系统具有多任务、多工序、多机器人的特性,这导致自动化生产过程中设备保持高速运行时平稳控制难度大。可见,针对医药智能制造生产线的智能协同优化控制技术展开研究很有必要。

2.4.1 多工段智能协调优化控制

目前,医药制造生产线仅仅是将各个工序的设备当成独立的控制系统,而没有统筹考虑各个相互联系的工艺设备控制的特点,这极易产生设备利用率低、能耗大、产品质量不达标等问题。此外,为了准确测量、改进泵的各项水力性能并对相关试验参数进行记录,江海蛟等[34]介绍了多工段多工位泵试验台控制方案。针对锂电池生产线多工段系统的预防性维护策略问题,黄联标等[35]提出了一种基于模拟退火算法优化的多工段预防性维护策略。由此可见,多工段控制方式在工业生产应用中有着重要意义。

针对医药智能制造生产线这种大型复杂机电系统的特点和多工段、分布式、递阶智能协调优化控制的要求,综合利用多传感器信息融合技术、智能控制技术及人机协作技术,实现医药制造工艺流程的全自动吹瓶—清洗—灌装—封口、检测分拣、传输包装等高速高可靠性生产。在生产过程中,各个执行级可根据智能协调级下达的作业任务指令,分别对机电设备进行特定的控制和检测。各个执行单元均具备建模、综合分析决策、运行状态优化以及直接运动控制的功能。同时,可通过多媒体界面进行人机交互,以实现自主制药过程的实时监控。

大型医药智能制造生产线集成多机器人系统,以完成多工序的制药生产过程。采用多工段式智能协调优化控制在医药智能生产线中有着重要的意义:一方面,能够提高各种智能设备的利用率,降低能耗;另一方面,能在保证医药产品生产质量的同时,使智能制造生产线平稳、高效地运行。

2.4.2 多机器人协同控制

多机器人协同控制是多智能系统重要的应用领域之一[36]。医药智能制造生产线要求多机器人协同作业,共同实现制药过程自动化,故对多机器人协同控制展开研究很有必要。多智能搬运机器人协同搬运作业时,对于单体机器人的最优无碰撞路径规划十分重要。ALI等[37]提出了一种动态环境下多机器人导航的最短距离算法。该方法利用其他机器人的当前位置和方向来计算无碰撞轨迹,且基于相互定向的概念来确保平滑的轨迹和无碰撞的路径。

另外,盖彦荣等[38]利用线性变换,将多智能体系统一致性问题转换为输入到状态稳定性问题,得到有向信息拓扑下稳定判据和误差估计函数,同时设计反馈增益矩阵,并将多智能体系统的一致性问题扩展到编队控制问题,从理论上研究了有领导者多智能体系统的一致性问题。徐志强等[39]将系统包含原理用于基于Leader-follower的机器人队形的形成与一致性中,对群体机器人系统展开成由领导者和跟随者组成的多个子系统对,同时考虑现实系统中存在的噪声干扰,并根据一致性规则为扩展系统的每个子系统对设计独立的一致协调控制器与观测器。

集群机器人是受自然界生物集群现象所启发,通过大量简单机器人的局部相互作用,进而涌现出复杂的集群行为,并使系统具备完成复杂任务的集群智能。王伟嘉等[40]先对传统多机器人控制方法进行了总结,再将集群机器人研究归纳为空间组织、集群导航、集群决策以及其他集群行为等 4 类,阐述了近 10 年各类别的主要研究动态,最后分析总结了当前集群机器人研究面临的挑战与关键问题,并对未来发展方向进行了展望。另外,随着新冠肺炎疫情的爆发,多智能机器人系统在疫情抗击过程中发挥了巨大的作用。张辉等[1]综合分析了多机器人系统在疫情抗击中的作用,其中包括了推动工厂的复工复产工作。多机器人协同控制的优化也可以推动医药智能制造生产线的复产工作,这对处理重大突发事件具有重大意义。

3 展望与总结

庞大的社会需求推动了医药产业向智能化的发展。随着工业 4.0 时代的持续发展,制药 4.0 时代的概念也逐渐得到认可,REINHARDT等[41]对制药4.0的发展趋势进行了展望。智能制造在工业4.0时代有着重要的地位,它是实现大规模、高质量、高效率生产的重要保证[42]。在利用大数据和物联网的基础上,ZHONG 等[43]建立了一个智能制造车间。

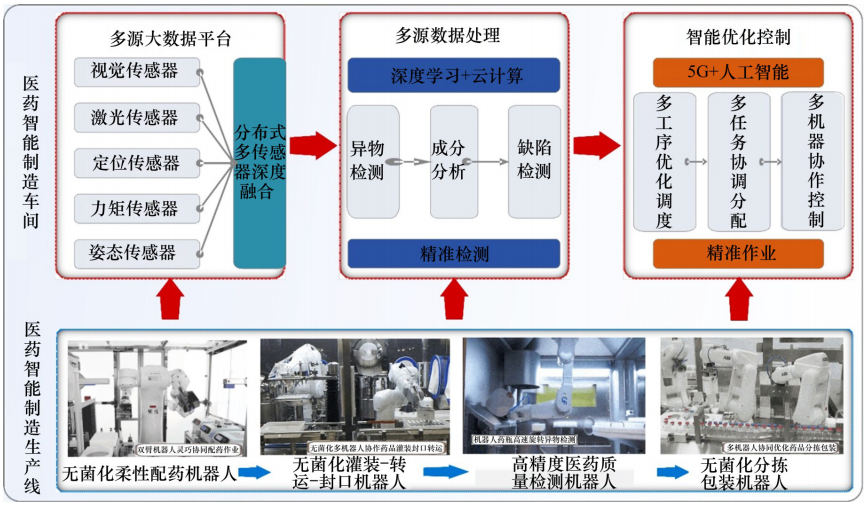

随着制药4.0时代的到来,建设医药智能制造生产线是至关重要的。医药智能制造生产线作为集无菌配药、灌装封口、质量检测、分拣包装、智能搬运等多重工艺于一体的药物生产系统。一方面,对于推动我国医药产业向智能化转型有着重要意义;另一方面,对突发疫情的防控也起着至关重要的作用。通过文献[44−47]并结合《医药工业发展规划指南》[48]和《中国制造2025》[49]以及医药产业的现状分析,对医药智能制造生产线面临的问题及发展方向进行展望,如图6所示。

图6 医药智能制造生产线展望

1) 医药质量检测涵盖内容有限,检测算法性能亟需提高。一般地说,医药质量检测的主要对象是外来异物,通常包括丝线、透明塑料、玻璃碎片等。但目前医药成分检测也是医药质量检测的重要内容,通过医药成分检测与分析,不仅可以从分子的层面检测异物杂质,而且可以对药物的真伪进行鉴别。目前,药物成分分析方法包括高光谱检测、拉曼光谱检测等光谱检测法,但研制结合光谱检测法的医药质量检测机器人仍然有待突破。此外,传统异物检测算法的检测效果已不佳,开发具有更强的检测算法是后续工作的重要方向。

近年来,深度学习算法尤其是卷积神经网络在图像处理上表现出良好性能。薛亚东等[50]提出了一种改进的Google Net网络模型用于隧道衬砌图像处理,结果显示该模型具有较强的鲁棒性。针对高光谱图像进行药物成分分析时,可结合深度学习算法,并通过迁移学习对光谱图像进行处理。可见,结合深度学习算法的医药质量检测机器人,无疑是未来建设医药智能制造生产线的重要方向。

2) 医药研发数据资源平台不完善。数据资源是开展研究的前提与基础,而目前我国公共资源平台不够完善,而且对于公共数据的开放程度有限,这无疑限制了算法的开发与改进。另外,我国对于中药材、仿制药的检测标准欠完善,这也直接影响医药智能制造生产线的研发标准。

通过医药智能制造生产线建设与开放数据资源具有一定意义。医药智能制造生产线可以实时对药品进行质量检测与包装,在此过程中,通过分布式多传感器深度融合,获取医药产品的视觉数据、光谱数据等多源数据,最后建成多源大数据平台。医药大数据平台的建设意义重大,通过建立大数据平台还可以完善现有的药品检测标准。

3) 智能化程度有待提高,规模有待扩大。目 前,医药智能制造生产线可以通过人机交互来加大实现人为参与制药过程,但它同样可能会导致无菌环境产生破坏,从而影响药物的质量。另外,目前的医药智能制造生产线生产药物类型较为单一,生产规模也有待扩大,这对于大型复合型生产企业的推广应用有一定局限性。

通过结合最新的5G通信技术与人工智能技术来扩大医药智能制造的规模具有重大意义。通过集成多条医药智能制造生产线,建设医药智能制造车间,并结合5G通信技术实现多条产线、多智能终端之间的实时通信;同时,利用群体智能技术对多智能机器人进行任务规划与相互协作,建成真正意义上的医药智能制造车间。

4) 核心处理芯片计算能力遇到瓶颈。受工艺制造的限制,目前处理芯片的计算能力基本达到极限,研发高性能的芯片难度较大。随着机器人搭载传感器数量增多,处理多传感器融合的多源数据难度逐渐加大,这种计算能力的限制会直接制约生产线的规模以及智能机器人的运行效率,从而制约医药智能制造生产线的进一步发展。

近年来,随着5G通信技术趋于成熟以及大数据平台的完善,云计算作为一种崭新的计算方式,以其优异的特性已运用于广大领域[51]。WAN 等[52]通过结合云计算、CPS、本体知识库和 IEC 61499标准,提出了一种基于数据驱动的可重构智能生产模式,并利用制药生产过程对该模式进行了验证。5G 通信技术具有低时延、低丢包率的特点,可以重构现有的计算方式,从而为云计算的实现提供技术支撑[53]。通过云端大数据平台存放数据,并利用 5G 通信技术进行数据传输与计算的方式,可以摆脱核心芯片计算能力弱的制约。结合云计算的医药智能制造也会成为医药制造业后续的重要发展方向。

暂无评论,等你抢沙发