导语:研究过程与结果表明 规划阶段的仿真相比生产阶段的仿真缺点是仿真可信度下降优点是能提高生产效率和经济效益因此在规划阶段提前进行仿真优化是可取的

装配线是一种面向流程的生产系统,其中执行操作的工站与工站之间以串行方式连接,工件通过某种运输系统沿串行线路移动,接连到达工站进行生产活动[1]。自动化装配线的特点是工站与工站之间的传输通过自动化设备完成,如自动传输轨道、AGV 和搬卸设备等[2]。自动化装配线是一种典型的离散事件动态系统。

顾嘉等[3]基于 Flexsim 对空调内机装配线进行了仿真研究,显著提升了目标装配线的生产效率和经济效益。Yang S L 等[4]基于 Plant Simulation 对某装配车间内的工人数量、AGV 数量做了配置优化,使产能提高了约 42% ,物流量降低了约 63. 5% 。何思奇等[5]基 于 witness 对光电组件装配线进行校核与优化,使生产效率提高了约 30% 。王伟等[6]基于 DELMIA/QUEST通过仿真分析了某装配车间的物流系统,确定了合适的配送方案和叉车数量。孟英晨等[7]基于 witness 仿真平台对某手机装配线进行了仿真研究,有效地提高了生产线平衡率,降低了生产节拍。曹阳华等[8]基于Plant Simulation 研究了 U 型装配线的装配线平衡问题,并指出变强制节拍为自由节拍能有效地提高生产效率与工人间的任务均衡率。Villarreal B 等[9]对某 U型装配线进行了仿真优化,得到了合理的工序划分和缓冲区容量。

总结文献可知大部分的仿真研究都是针对正在投入使用的装配线而进行的,即通过模拟现有的生产情况来发现传统方式难以发现的问题并进行改进。但是由于装配线重构时的高成本,装配线的提前规划与仿真对于提高生产效率与经济效益具有更加突出的意义。提前仿真并发现问题做出改进首先能以仿真实验来代替不必要的生产实验,其次还能提前发现问题,避免装配线重构,减少不必要的生产消耗。

尽管在装配线规划阶段就进行仿真研究在理论上具有更好的生产效率与经济效益,但是仿真过程中的新问题与缺陷也是未知的,目前并没有相关文献针对这一问题展开过实际探讨。因此本文基于 Plant Simu- lation 仿真平台对处在规划阶段的某自动化装配线进行仿真研究,旨在得到最佳的产能和机器利用率的同时,探讨在规划阶段提前仿真的新问题。

1 本文研究方法

离散事件动态系统是指受事件驱动、系统状态跳跃式变化的动态系统,系统的状态迁移发生在一系列的离散事件点上[10]。而离散事件仿真技术被认为是解决离散事件问题的有效手段[11]。 Plant Simulation 是一款面向对象的离散事件仿真软件,基于进程交互法的离散事件仿真策略,以事件驱动的推进方式在时间轴上依次对系统事件和进程进行处理,直到满足仿真终止条件。其次,其面向对象和可视化的特性便于模型的建立与修改,易于使用和分析,满足我们的研究需要。因此本文基于 Plant Simulation仿真平台展开研究。对于处在规划阶段的装配线而言,其仿真流程与处于生产阶段的装配线仿真流程基本一致。然而模型的检验过程往往被大部分的生产仿真研究忽略。

因此,本文强调模型检验的重要性,提出本文的仿真流程: 首先对要解决的装配线进行生产布局和物料流动分析,收集仿真所需的数据,如各工艺时间、AGV 速度等; 然后根据生产布局和物料流动过程建立虚拟的仿真模型; 对该模型进行有效性检验,若无效,则重新检查模型并修改,直到模型有效性成立; 模型有效性成立的前提下,设计可行的几种方案并在仿真环境下进行评估与对比,最后确定最佳方案并得到结论。

2 自动化装配线分析

由于对工作环境的安全性要求高,该自动化装配线设计为无人的生产环境,所有的工序全部由自动化设备完成。

2. 1 问题描述

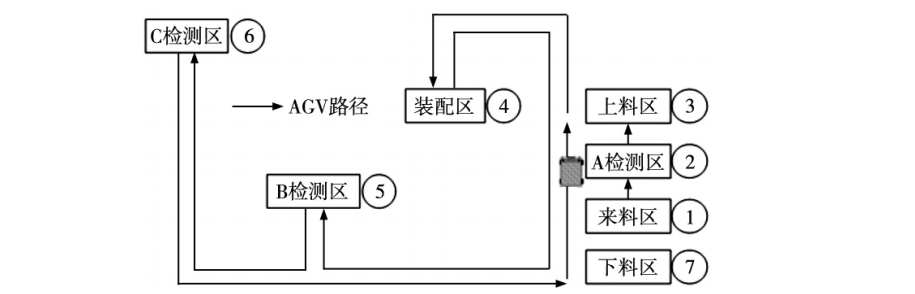

在功能布局与搬卸方案确定后,需要对该初始方案进行产能分析,同时为了获得更高的产能和机器利用率,主要需要确定 AGV 数量的合理配置。系统核心功能涉及三种零部件的配送、装配与检测过程。布局示意如图 1 所示。圆圈数字表示生产流程顺序,箭头位置与方向表示 AGV 路径与方向。预定的物料流动过程可以描述如下:

图1 系统布局示意

( 1) 三种零部件来料,来料后进入 A 检测区进行检测,检测完成后在上料区暂存并等待 AGV 前来取料; ( 2) AGV 在上料区进行三种零部件的装载,每种零部件分别装载一个,装载完成后将三种零部件转运到装配区,进行卸载。卸载完成后 AGV 在卸载点停车等候;( 3) 三种零部件进行装配,装配完成后将产品搬运到 AGV; ( 4) AGV 将产品转运至 B 检测区进行检测,检测过程中 AGV 在此停车等候; ( 5) 检测完成后 AGV 将产品转运到 C 检测区进行检测,检测过程中 AGV 在此停车等候; ( 6) AGV 将产品转运至下料区进行离线入库; ( 7) 产品离线后 AGV 沿轨道前行重复上述过程。

初始方案 AGV 的数量为 1,速度为 0. 3 m /s,上料区每种零部件的暂存量为 2。上述物料流动过程中的搬卸操作都由框架机械手完成。系统的生产安排为每天一班,一班的实际生产时间为 7 h。

2. 2 数据收集

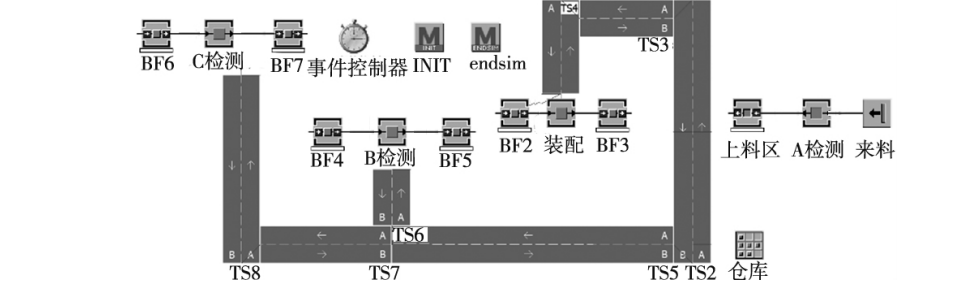

许多文献都是根据实际的生产数据进行函数拟合或者计算出标准工时作为机器加工信息输入到仿真模型内[3]。然而本文的研究对象是处于规划阶段的装配线,并没有真实的生产数据。因此,本文根据自动化设备运转的每一动作节拍与运转速度,累加计算出各生产过程的时间数据见表 1。

其中各转运工序已经包括了前后工位产品的搬卸时间。相比处于生产阶段的数据收集方式,处于规划阶段的时间计算方式的准确度会有所下降。

表 1 各工艺流程的工艺时间

3.仿真模型建立

3. 1 模型假设

为便于研究和建模,我们提出了以下不对仿真逻辑产生影响的模型假设: ①在装配、B 检测、C 检测工站的前后设置一个容量为 1 的缓存区,作为仿真环境下的虚拟卸载目的地和装载目的地; ②来料速度稳定准时,保证系统不会由于物料的供应不及时而产生生产波动的现象; ③仓库的容量无穷大,保证产品能够一直顺利离线。

3. 2 模型建立

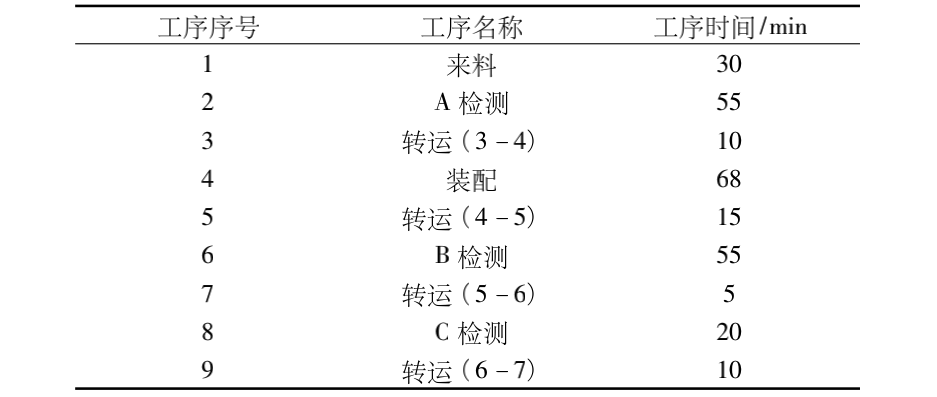

根据系统布局建立各实体设备的虚拟对象,根据生产流程建立各虚拟对象之间的连接,将表 1 的各工艺时间输入到仿真模型,再根据生产逻辑建立各过程的控制策略。最终建立的系统仿真模型如图 2 所示。

其中事件控制器是基于进程交互法的仿真时钟, BF2、BF3、BF4、BF5、BF6 和 BF7 是模型假设中提出的虚拟缓存区。

图 2 系统仿真模型

3. 3 模型检验

模型的检验过程往往被忽略,这一结论在大部分装配线仿真文献中得到了体现。然而模型的正确性是得出正确数据与结论的前提。

基于以下事实,我们认为建立的仿真模型能够真实准确地反映真实系统。①仿真模型能够无差错地运行直到满足模型的运行终止条件; ②输入仿真模型的工艺时间是根据自动化设备的每一动作节拍累加得到的,尽可能地符合了实际情况; ③观察仿真动画发现仿真环境下的生产流程与规划中的实际生产逻辑一致。

4 仿真结果

4. 1 仿真方案设计

仿真的输入为 AGV 的数量。尽管还存在其余决策内容如各工位的配置数量、处理时间,AGV 的速度等,但是由于空间限制,各设备的数量不能再增加; 且各操作均由自动化设备完成,其生产效率几乎无法加快; 其次 AGV 大部分时间都处在停车搬卸或停车等待的状态,提高 AGV 速度对系统性能的提升并不显著。为了减弱系统铺线时间对短期仿真结果的影响,设仿真模型的运行终止条件为模型运行 70 h。并以 70 h内的产能和机器利用率作为评估指标,也即仿真实验的输出。在除 AGV 数量外其余参数不变的情况下,设计 4种仿真场景,分别对应 AGV 数量为 1、2、3、4。

4. 2 仿真结果

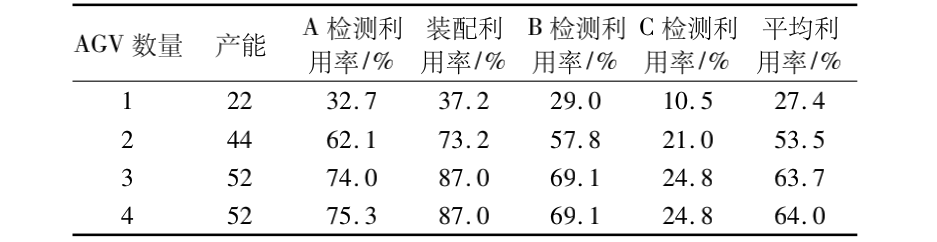

通过仿真得到各场景下的产能与机器利用率情况。每种场景以不同随机数种子运行 100 次,各评价指标取 100 次重复仿真的平均值。仿真结果见表 2。

表 2 仿真结果

5 仿真结果分析

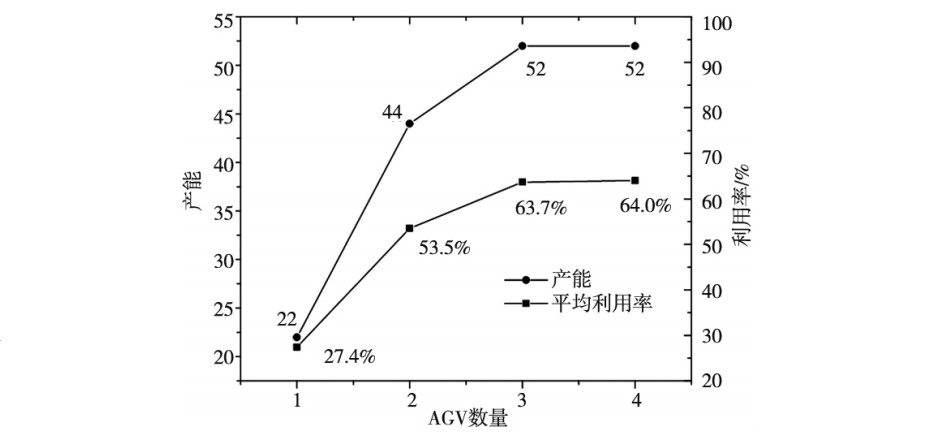

4 种场景下的产能与平均机器利用率的双 Y 轴点线图见图 3。由图 3 可知在前三种场景中产能与平均机器利用率随着 AGV 数量的增加而提高,当 AGV 数量从 3 增加到 4 时,产能与平均利用率都不再增加。可知对于本文研究对象而言,提高 AGV 的数量能有效地提高生产效率。考虑前三种场景,AGV 数量为 1、2 和 3 的产能分别为 22、44、52。可知相比 AGV 数量从2 增加到 3 的情况,AGV 数量从 1 增加到 2 的产能提升情况更显著。

图 3 产能与平均机器利用率随 AGV 数量的变化趋势

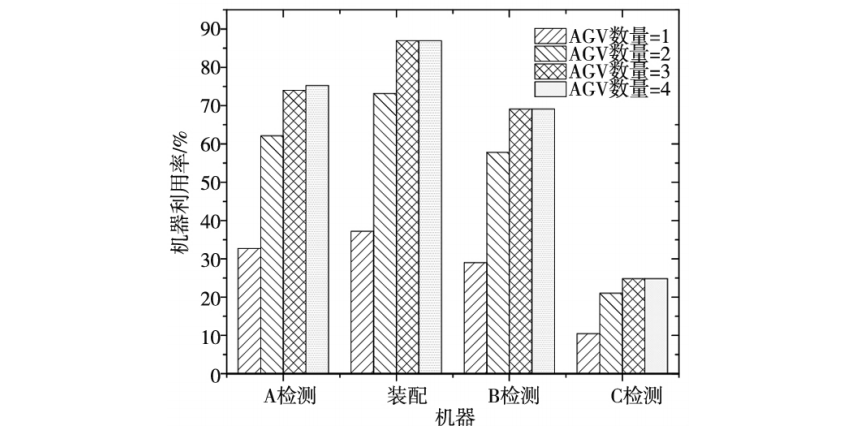

4 种场景下各机器的利用率柱状图如图 4 所示。由图 4 可知各机器利用率随 AGV 数量的变化趋势与产能、平均机器利用率相似。但是考虑利用率最大的机器即装配机器的利用率,AGV 数量为 2 和 3 时的利用率分别为 73. 2% 和 87. 0% 。对于自动化设备来说,并不希望利用率过高。利用率过高会增加机器故障率与维护成本,一旦发生故障,整个系统都要停止运作。 而 AGV 数量为 1 时的场景利用率和产能过低,相对来说 AGV 数量为 2 时的机器利用率更令人满意。

图 4 各场景下各机器利用率的变化趋势

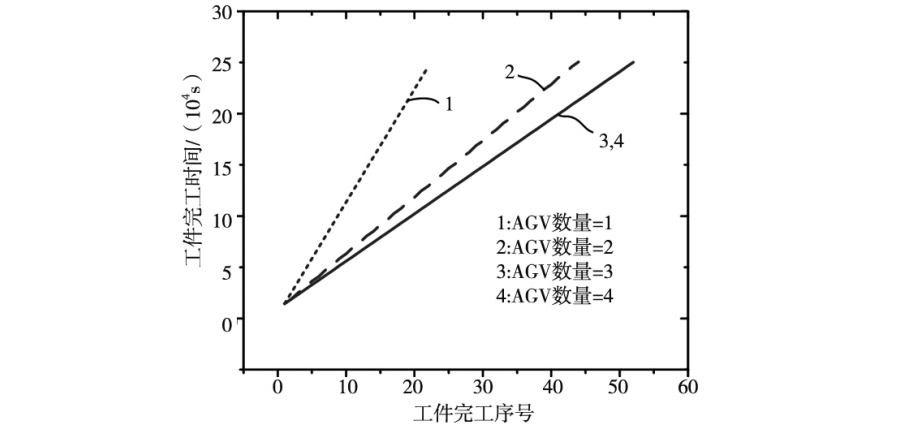

各场景下各工件的完工时间曲线如图 5 所示,其中第 3、4 个场景各工件的完工情况完全一致。斜率越小说明生产效率越高。可知场景 2 相比场景 1 生产效率显著提高; 而场景 3 相比场景 2 生产效率有所提升,但是相对不够显著; 场景 4 相比场景 3 的生产效率没有提高。

图 5 各场景下的完工时间曲线

综上分析,AGV 数量为 2 时的场景在产能与平均机器利用率提升上的性价比更高,且最大机器利用率令人满意。因此确定 AGV 的数量配置为 2。相比初始方案,产能从 22 增加到 44,提高 100% ;平均机器利用率从 27. 4% 增 加 到 53. 5% ,提 高 约95% ; 核心的装配工站利用率从 37. 2% 增 加 到73. 2% ,提高约 97% ; A 检测工站利用率从 32. 7% 增加到62. 1% ,提高约 90% ; B 检测工站利用率从29. 0%增加到 57. 8% ,提 高 约 99% ; C 检测工站利用率从10. 5% 增加到 21. 0% ,提高 100% 。

6 结论

为了对处于规划阶段的某自动化装配线进行产能、机器利用率分析与优化以期发现新的问题,本文基于面向对象的离散事件仿真平台 Plant Simulation 对该装配线进行了建模与分析,并设计了 4 种场景分别进行仿真评估与比较。最终得到了 AGV 的最佳数量配置为 2。

通过本文的实际研究,发现对处在规划阶段的装配线进行仿真会带来新的问题: ①收集数据阶段缺乏真实的生产数据,通过人为估算确定仿真输入并不十分准确; ②模型假设阶段由于缺乏直观的场景体验,假设条件难以完全确定。③模型检验阶段由于缺乏真实的历史生产数据,模型的有效性检验结果缺乏与真实数据的对照。

这些新的问题会降低仿真结果的可信度。但是仿真结果仍然表明对规划阶段的装配线进行仿真优化能极大的提高生产效率。因此在规划阶段提前进行仿真优化具有非常重要的实际意义。同时,本文发现的新问题也需要进一步思考和解决,这将作为下一步的研究内容。

本文刊发于《组合机床与自动化加工技术》2021年第2期 作者:李广振 徐志刚 任朝晖 吕新星

本文来源于网络,本着学习交流的目的进行转载,已标注原始作者和出处,如存在异议,请联系editor@xingongye.cn。如您对内容有疑问,请告之,以便我们及时处理。

暂无评论,等你抢沙发