导语:一个完整的产品生命周期过程包括从研发制造和使用三个主要的阶段因此要从数字化层面来谈制造过程的信息化离不开产品这三个阶段的数字化实现

随着数字化浪潮的到来,制造过程的信息化进一步提升到数字化的层面。说道数字化制造,很多人自然想到的是生产过程的数字化。其实一个完整的产品生命周期过程,包括从研发、制造和使用三个主要的阶段。因此要从数字化层面来谈制造过程的信息化离不开产品这三个阶段的数字化实现。

数字化制造实现的关键技术就是数字双胞胎Digital Twin。根据目前所看到的资料,Digital Twin一词由美国密歇根大学的Michael Grieves教授,于2003年在他所讲授的PLM(产品生命周期管理)课程上引入,并且于2014年在其所撰写的“Digital Twin: Manufacturing Excellence through Virtual Factory Replication”白皮书中进行了详细的阐述。按照美国国防采办的定义,数字双胞胎指的是“通过数字主线实现的实体装备系统的集成多物理学、多尺度、概率的仿真,通过充分利用可用的模型、传感器信息以及输入数据来在虚拟空间中完成其对应的物理双胞胎的镜像并预测其在全生命周期的行为和性能。”

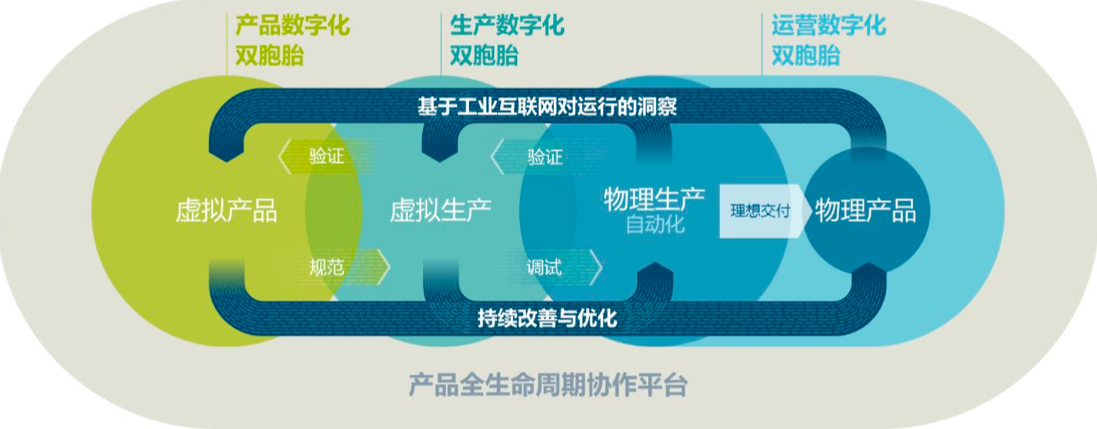

根据产品生命周期的三个主要阶段,数字双胞胎包括用于研发的产品数字双胞胎,用于制造的生产数字双胞胎以及产品使用的运营数字双胞胎。通过工业互联网,可以将三个数字双胞胎有机地结合起来,例如运营数字双胞胎可以给生产数字双胞胎和产品数字双胞胎提供反馈,生产数字双胞胎可以为产品数字双胞胎提供反馈。通过反馈,持续地优化产品的研发和生产过程,实现数字化制造。

极大多数人谈数字化制造时,谈论的更多是生产的数字双胞胎,即在虚拟的世界中完成产品的可制造性分析和优化,完成物理生产的虚拟调试并驱动物理生产的自动化进程,这方面同行讲的比较多。本文着重讲一下作为数字化制造重要的一环-数字化研发实现技术产品数字双胞胎。

产品数字双胞胎是通过数字化实现产品创新的支撑技术。产品数字双胞胎从三个方面来帮助我们实现产品创新, 包括通过双胞胎的真实性增强决策信心,通过双胞胎的连续性推动企业协同,通过双胞胎探索性产生创新的设计。产品数字双胞胎在在这三个方面都经历过三个主要的发展阶段:

第一阶段:精度上是粗略的,流程上是脱节的,探索方面是通过单个模拟验证现有设计或以反馈方式排除设计缺陷;

第二阶段:精度上得到进一步提高;流程上实现了可控;通过自动化的探索,可以在产品的早期阶段预测少量的性能,替代物理测试;

第三阶段:精度上通过多物理场多学科融合不断逼近真实,流程上通过物联网,将虚拟的数字双胞胎和物理产品保持同步,实现了闭环反馈;在探索性上,可以智能的探索设计空间并使用数据分析实现更好的产品。

作为数字企业解决方案的知名供应商,西门子数字制造解决方案中的产品数字双胞胎解决方案为我们提供一个研发数字化方案的样例,如下图所示:

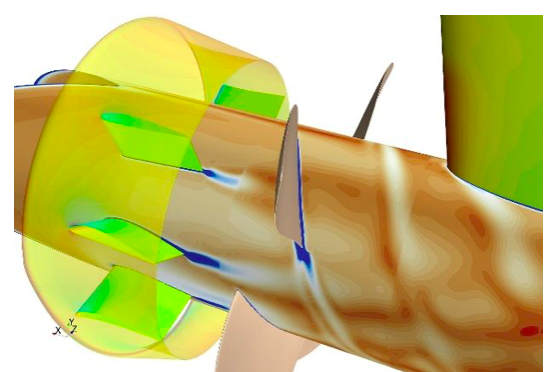

例如贝克尔船舶系统公司借助西门子产品数字双胞胎解决方案中的Simcenter STAR CCM+软件构建了船舶推进螺旋桨的数字双胞胎。利用该数字双胞胎探了40多个设计参数,包括管道长度和直径,找到最佳的螺旋桨设计方案。采用该最佳的螺旋桨设计方案的船舶,每6周可以节省4.5%的燃料,每艘船每年节省的运行费用高达50万美金。如果将该螺旋桨安装在1000艘船舶上的话,每年产生的价值将超过5亿美元。这就是通过数字双胞胎实现数字化研发为产品创新带来的巨大经济价值。

本文来源于网络,本着学习交流的目的进行转载,已标注原始作者和出处,如存在异议,请联系editor@xingongye.cn。如您对内容有疑问,请告之,以便我们及时处理。

暂无评论,等你抢沙发