导语:力劲集团在生产领域推进工业互联网智能制造的融合实现了营运成本的明显下降生产效率显著提升展现了智能制造雏形走出了一条有特色的智能化制造之路

从18世纪60年代兴起的工业1.0开始,压铸机械经历了人力带动1.0、液压马达驱动2.0、电子信息技术自动化控制的技术革命3.0时代。进入21世纪,工业4.0将压铸机械带入了智能制造、数字化时代,“智能工厂”“智能生产”成为新的发展方向。力劲集团的压铸机、装备创新与研发、绿色生产、压铸管理系统等多领域也紧随时代步伐进一步升级。

1979年,力劲集团在香港成立,从1980年研制上市第一台热室压铸机到2019年自主研发成功全球领先的6000吨超大型智能压铸单元,历经40年努力,力劲构建了完整的压铸装备智能制造体系,为汽车、通信、家电、消费电子、物流、日用品等领域的产品制造提供大型结构件、精密件的智能化压铸生产解决方案与技术指导服务。

近年来,传统产业数字化速度不断加快,力劲集团致力于推动铸造企业两化深度融合,攻克大型、高端、关键件铸造技术,大幅降低铸造能源消耗,实现大型、复杂、高精度及特种功能铸件的高质、高效生产,促进传统制造产业技术升级和绿色可持续发展。

从压铸单机到高度集成化智能化压铸单元的技术演进

我国初始的压铸生产主要依靠进口设备,力劲集团在上世纪80年代末进入内地市场后,实现了民营企业自主研发国产设备进行民用品生产,力劲压铸机对中国摩托车、汽车产业自主生产起到了一定的推动作用。如今,随着传统汽车、新能源汽车及电子通信产业的跨越式发展,高端压铸装备的需求也越来越大。与此同时,汽车及通信类压铸件,也对设备的性能与生产模式提出了更高要求。截至2019年,力劲集团可实现生产锁模力80-60000KN的压铸装备,广泛应用于各行各业。高效智能压铸单元,包含压铸主机及周边取件、喷雾、碰渣、水冷、切边、打标、模具点冷、抽真空、除尘等多种设备,通过力劲自主开发的集成控制程序,能够实现各模块的高效协作,从而实现镁、铝、锌等合金产品的成型生产。

如何实现压铸企业智能化生产,是力劲多年来的科研攻克重点。基于生产成本、人工成本、产品合格率、生产效率、设备开机率、维修率、绿色生产等企业关注的焦点,力劲集团正在按照整体战略布局中的顶层设计逐步实施。

装备的创新研发与技术突破

控制系统,是智能化生产的大脑。力劲压铸单元的智能控制系统应用强大的液压系统和先进的实时控制技术,满足高品质压铸产品的工艺需求。压射曲线的实时显示,可快速有效地排除压射过程中的各种故障,配合智能品质监控系统,进行产品品质的在线监控与溯源、良品的自动分拣,系统自动对生产关键参数进行变更记录,实现GMP优良生产规范。智能工艺计算功能,直接输入产品相关参数,无需人工计算,力劲压铸单元的“聪明大脑”即可迅速计算并设定压铸单元所需各项工艺参数。

绿色生产是循环经济的基石

在环境友好型生产模式中,力劲压铸单元采用高效节能的伺服电机控制系统,相同产品情况下的耗电量只有传统系统压铸机的40%~50%,同时配备能耗的实时监测;空气净化系统能够对生产中排放出的废气进行有效过滤;脱模剂的回收装置可使排放液油水分离,实现脱模剂的100%回收再利用,对分离出的水分进行臭氧杀菌处理。

绿色标准化是绿色生产的重要保障。力劲集团作为中国压铸机行业标准制定者,牵头完成了《压铸机能耗检测方法(JB/T 12554-2016)》《压铸机能效等级及评定方法(JB/T 13248-2018)》《压铸铝熔炉能耗测定方法(JB/T 13249-2018)》等3项工业节能行业标准,并在推广实施中获得了突出效果,很好地推动了压铸行业在节能设计、节能应用、节能改造等方面的进步,为设计、生产、应用、质检及贸易提供统一的技术依据,体现了新的技术在标准中的应用,为未来压铸行业的产业结构调整与优化升级打下坚实的基础。

LK-NET智慧云压铸管理系统

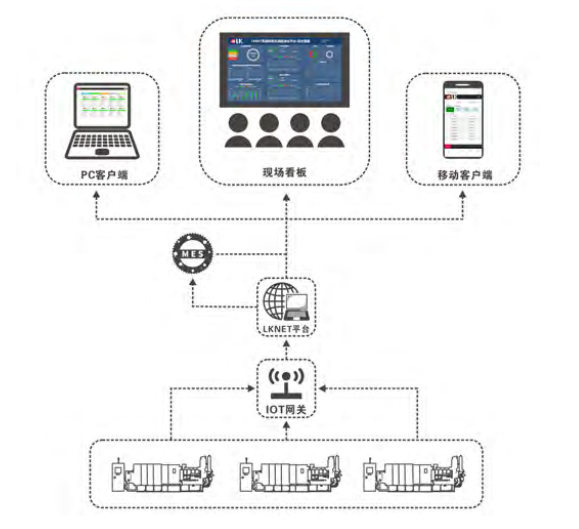

在优质装备基础上,生产管理是智能制造的重要环节。LK-NET智慧云压铸管理系统是力劲针对压铸企业开发的匹配压铸机及周边设备+工业以太网构成的分布式监控管理系统,对机台生产状态实时监控。客户可通过电脑或者手机进行访问。通过互联网,系统实现了对压铸机生产状况实时监控和实时故障诊断、远程监控和维护,操作简单,快捷高效,助力客户实现厂房的智能化管理。LK-NET系统是基于工业4.0的软硬件技术架构,集合生产管理、产品溯源、能耗管理等功能,实时掌握机台生产执行状况,帮助客户提高工厂生产管理效率的智能化管理工具。

图1 LK-NET智慧云压铸管理系统构架示意图

配套采用LK-NET智慧云压铸管理系统,客户可通过配套接口,完成压铸机设备数据与服务器互联互通,实现压铸生产过程中的在线下单、远程监控、远程分析等功能。LK-NET系统主要帮助客户实现了对设备运行状态的实时监控,及时处理异常;有效管理设备和模具的使用寿命,提升产品质量;快速安排生产订单下发,尽快达成产品交期;实时掌握车间生产状况,高效使用机台;通过生产数据采集,综合分析各设备的OEE指标及自动统计设备产能信息,为客户后续生产及管理提供有效数据参考,减少人员管理产生的误差,更有效达成生产管理目标,让客户更省心。

智能制造项目攻关

力劲集团针对压铸设备的专项升级一直在进行中。国家“十五”计划至国家“十三五”计划期间,力劲先后开发出镁合金压铸机、高真空压铸单元、精密智能压铸单元、超大型压铸单元,始终围绕行业创新开发新型的压铸装备,助力每一个时期新兴产业的快速、稳定发展。

“十五”时期,在力劲集团创始人刘相尚先生的带领下,力劲集团联合清华大学、上海交通大学等10多家单位,承担了“十五”国家科技攻关计划“镁合金开发应用及产业化”重大项目的攻关,研制出中国第一台DCC630M、DCC1600M、DCC2000M冷室镁合金压铸机,促进了汽车、摩托车、3C、航空航天等领域关键镁合金部件国产化生产装备的替代应用,推动形成了以力劲高新技术工业园为代表的一大批镁合金高新技术产业应用出口创汇基地。

“十一五”期间,随着汽车轻量化,力劲集团牵头完成项目,试制开发出3500吨大型数控卧式压铸成套装备并进行验证,支撑了国内品牌汽车工业和其他工业领域的发展。

图2 智能化车间综合看板

“十二五”期间,根据《广东省数控一代机械产品创新应用示范工程专项资金项目》的要求,力劲集团为满足高品质压铸件生产对真空压铸装备的迫切需求,依托1600 吨以上大型常规压铸机研制和真空压铸理论与实践,开发集成高动态响应真空系统,并实现压铸过程数字化、程序化及远程控制,产品质量在线检测,生产管理信息化的智能一体化高真空压铸机,突破我国汽车发动机零部件等大型复杂铸件压铸生产技术和装备瓶颈,满足我国压铸产业对大型高效智能装备的高端需求,奠定了我国高品质压铸件自主设计、生产、应用的技术和装备基础,对用高工艺品质、可热处理高强韧压铸件推动以汽车为代表的现代制成品“轻量化”、实现“节能减排”具有重要意义。

“十三五”期间,2016年5月13日,力劲4000吨高效智能压铸岛及其生产管理信息化系统智能制造验收会在江苏徐州徐航科技股份有限公司举办并顺利通过验收。该项目为国家发改委、财政部、工信部联合实施的“智能制造装备发展专项”,由中央财政安排资金对项目予以补助。该项目的力劲4000吨高效智能压铸岛主机为力劲DCC4000 IMPRESS-PLUS伺服节能压铸机,主要由合模机构、压射机构、液压系统、电气控制系统等组成,历时两年的精雕细琢,将自动化、信息化和智能化生产融为一体。通过关键智能部件的开发应用,实现从原料到合格压铸件成品制造过程的程序化、数字化及远程控制,产品质量的在线检测和控制,生产管理的信息化,实现了大型复杂压铸件的产业化生产。

力劲4000吨伺服节能压铸机配备了完善的周边系统及完美的控制系统,可实现全自动生产及后期检测等工作;采用LK-NET系统,可以实时监控压铸现场机器生产数据,并通过浏览器即可对压铸车间进行远程实时监控,有利于提高车间管理水平,通过服务器,生产管理人员可以在任何地方监控车间的生产情况;通过嵌入式控制器对压铸机及周边设备进行智能控制,智能压铸岛以无人化生产管理方式自动完成从原材料到合格铸件成品间的工艺流程,实现压铸生产的程序化、数字化和远程控制,在实现智能化生产的同时,提高了生产水平、产品质量、产品合格率和生产效率。

智能制造项目客户应用实践案例

力劲智能制造项目成果在客户应用中得到成功实践和进一步验证。

长安汽车:压铸单元智能化升级改造

2018年,力劲与重庆长安汽车达成智能化改造协议,针对重庆工厂现有的5台国外进口的某品牌压铸机进行智能化改造升级。该项目共完成5套2700吨压铸单元周边,系统复杂细致,功能强大可靠,用于生产NE1系列发动机缸体,项目于2019年通过验收。经过力劲的智能化升级改造,长安汽车生产效率提升36%,产品合格率提升5%,机器开动率提升7%,实现了生产过程的自动化、智能化和信息化,提升了产品合格率和设备利用率,缩短了产品供货周期,降低了生产成本,长安汽车行业竞争力得到提升。

东风汽车:高效压铸装备的智能化生产

汽车轻量化是近年来汽车行业的热门话题,铝合金压铸件因优异的材料性能、成型方便和轻量化等,日益成为汽车行业首选。

图3 东风汽车智能化生产车间

2018年,力劲与东风汽车合作,建设汽车零部件加工行业应用示范。力劲为东风提供锁模力为25000KN的高效智能压铸单元,用于生产汽车发动机四缸缸体。该单元配备给汤机、取件镶件机器人、喷雾机器人、毛剌清理系统、智能MES系统等,生产产品周期达到108s,产品合格率达到98%,同时实现了无人化智能生产。

重庆大江美利信:5G通信件项目

力劲集团联合重庆大江美利信压铸有限责任公司打造“智能压铸岛、绿色制造”的现代化工厂,发力“5G通信”和“新能源”两大前瞻市场。力劲根据5G通信产品的特点,为该企业定制了数台套智能压铸单元,生产效率高达93s(现场可以做到78s),产品合格率≥98%。配合LK-NET的智慧云压铸管理系统,大江美利信在产能提升的同时,有效减少了人力、能耗、成本,有利于在5G通信产业中更好地前进。

国际标准化舞台上的“中国力量”

力劲紧随技术和创新潮流,推进制造业的智能化升级,也表现为其对标准化研究与制定的高度重视上,比如:持续不断地支持金属热成形标准化分技术委员会;在行业节能标准研究与制定过程中提供试验验证数据与方法;对国际标准化平台建设发展与国际标准研制工作提供支持与支撑等。

2008年,国标委正式批复组建全国铸造机械标准化技术委员会金属热成形分技术委员会(TC186/SC2),力劲集团被指定为TC186/SC2秘书处承担单位。TC186/SC2聚焦压铸装备绿色、生态、节能标准体系的构建,分别完成了《压铸装备节能标准体系》《压铸装备绿色设计、制造及服务标准体系》的构建,为我国压铸装备制造行业、压铸件生产行业开展“供给侧结构性改革”创造了有利的条件。2014—2018年期间,TC186/SC2逐渐形成了以《压铸装备节能标准体系》《压铸装备绿色设计、制造及服务标准体系》为工作重点,先后提交了20余项节能、绿色标准或标准综合体的研制任务,专家团队和关联企业也逐渐加大了对节能、绿色标准的研究与投入,TC186/SC2成功实现了第一次华丽转身。

2017年6月,ISO/TC306国际铸造机械标准化技术委员会落户中国,增进了国际、国内标准的互联互通,有助于促进我国铸造行业的高质量、标准化发展,推动中国标准走出去和国外先进标准引进来,提升中国压铸装备制造企业的国际影响力和市场竞争力。

工业4.0之后的下一个制造时代,力劲集团的目标是帮助传统的压铸企业向智慧工厂迈进。力劲将承担起企业整体生产方案的设计者和维护者角色,按照客户需求,建立基于生产要素分析的大数据服务中心,服务中心系统能够自主判定、自动生成柔性生产决策,精准设计出最优的原材料采购、主机及配套单元制造、物流配送、客户工厂搭建等方案,助力行业实现完全数字化和“无人化”生产管理。

智慧工厂,未来将至,力劲的实践探索强劲有力,与行业同在。

来源 | 《中国工业和信息化》2020 年8 月刊

作者 | 徐年生

本文来源于网络,本着学习交流的目的进行转载,已标注原始作者和出处,如存在异议,请联系editor@xingongye.cn。如您对内容有疑问,请告之,以便我们及时处理。

暂无评论,等你抢沙发