导语:以江苏大中电机股份有限公司相关项目为例介绍智能制造的侧重内容实施步骤原则及实施成果结果表明 总体生产效率提高了 35.75生产运营成本降低了 26.21产品不良率降低了 75.84在此基础上概括电机行业智能制造推进参考战略为中小型电机行业发展提供支持

电机是工业生产的基础动力元件。中国自1952年J、JO系列电机的研发始,至今研发了Y、YX2、Y2、Y2-E、Y3、YX3、YE2、YE3、YE4等系列电机[1],效率等级逐渐提高。GB18613—2020标准将于2021年6月实施,预计YE2电机将从标准上淘汰,YE3/YE4能效电机将是电机行业重点发展产品。

在电机性能和人力成本逐渐提高、传统制造模式和设计的降耗提效几乎已至极限的背景下,推进电机智能制造、开发适合电机智能制造的新工艺是目前提高电机产品性能和效率的重要途径。

国内对电机智能制造的研究多集中在具体工序智能制造的实现,如赵勇[2]进行了电机轴智能制造加工工艺研究,赵辉[3]开展了端盖自动生产线研究。部分研究还集中在智能制造改进趋势和宏观方向的改进策略,例如杨吉明[4]对民营电机制造企业转型升级的困难及政策方向进行了分析。少有涉及辅助电机企业智能制造推进的内容。

本文在介绍电机制造现状、智能制造推进误区等的基础上,以江苏大中电机股份有限公司(简称“江苏大中”)的“超高效节能电机智能制造新模式应用项目”(简称“江苏大中项目”)为例,分析智能制造的推进情况、步骤和要点,阐述电机智能制造优势,进而为电机企业进行智能制造整体规划提供参考。

1 电机智能制造现状

1.1电机制造现状及发展趋势

1.1.1电机制造现状

随着电机性能和效率的提高,电机制造工艺要求逐步提高[5]。部分电机企业开始引入先进制造设备与工艺,但覆盖面较窄。电机行业普遍处在传统制造与先进制造并存的阶段,仍属于劳动密集型加工模式。

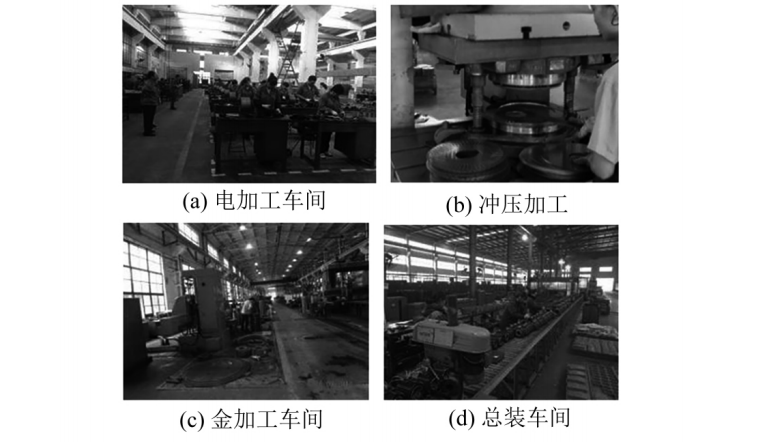

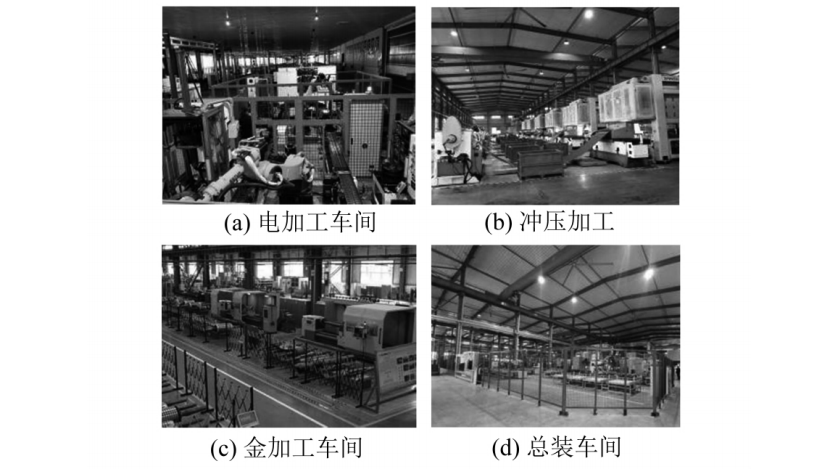

图 1 未实现智能制造的电机制造企业车间现状

图1为目前电机制造企业各车间现状示例,存在问题如下。(1)电加工车间:以手工操作为主,效率低,质量一致性难以保证[6-7]。(2)冲剪车间:铁心生产从落料至理片均采用手工操作,工艺落后,存在极大安全隐患。(3)金加工车间:具有批量加工、转移的特点[8],存在物流路线长、周转次数多、工序倒流等缺点。(4)总装车间:物料集中配送,造成人力、物力、时间等的极大浪费;同时安装过程缺少专用设备,效率低,质量一致性差[9]。

1.1.2电机制造发展趋势

电机市场竞争愈加激烈,多数电机厂根据自身市场定位,逐渐转向多品种、小批量、个别规格大批量的发展模式。传统的“人海”制造模式已不能满足电机质量、产量、市场等需求。

推进智能制造可在实现电机生产高质量化、高效率化的基础上,兼顾多规格、小批量的柔性化生产模式,帮助企业适应市场环境,满足生产需求。因此由传统制造模式向智能制造转变是电机制造发展的必然趋势。

1.2电机智能制造推进情况及误区

1.2.1电机智能制造推进情况

随着中国智能制造利好政策的出台,越来越多的企业投身到智能制造领域中来[10]。但是除汽车等个别行业智能制造推进全而广,其余行业特别是中小制造企业仍处于工业2.0(电气化)的后期阶段[11]。工业3.0(信息化)普及度较低,工业4.0(智能化)处于概念及示范阶段,并未实际应用,且推进过程存在诸多问题[12]。

电机行业智能制造起步较晚,最早起始于2016年。随后电机行业头部企业逐步开始智能制造规划,但为数众多的中小电机企业仅进行高端设备的购置,旨在提升单点自动化程度,信息化、智能化均未涉及。行业智能制造整体推进效率低下,收效甚微。

1.2.2电机智能制造推进误区

企业进行智能制造改进时,往往易陷入以下4个误区。

(1)由零推整。由于产能、人工等问题不得不进行自动化提升,是电机行业普遍存在的现象。但因改造信心、资金等因素,只进行局部改动,推进内容零散、周期长,没有统一系统规划,导致改进后的加工单元效果不理想,发挥不出智能单元应有能力。

(2)经验主义。部分企业通过走访设备厂商、智能制造相关案例企业,根据以往经验开展相关工作。拘泥于智能设备,却没有把握智能制造核心———精益生产,导致智能制造推进困难。

(3)借鉴主义。复制智能制造标杆企业设备配置,以设备为主线进行智能制造改进,脱离了企业现状,导致智能设备性能无法发挥,甚至被弃用,造成浪费。

(4)传统制造思维惯性。难以跳脱出传统制造模式,拘泥于常规、常见的形式,无法适应智能制造及逐步提升的电机制造要求。

2 电机智能制造推进策略

2.1智能制造核心理念

智能制造包含智能制造技术和智能制造系统,而实现智能制造的前提是精益生产[13-14]。在进行智能制造改造时应综合考虑整体规划、智能物流、设备协同等,并结合智能制造新工艺、信息化等,协调工厂各组成部分(如生产车间、仓库等)的相互关系,解决厂区痛点,摆脱传统制造现状,提高制造质量、管理水平、效率等。

2.2智能制造推进内容及策略

目前国内已有多家大型电机企业率先完成智能制造升级,如江苏大中、卧龙电气南阳防爆集团股份有限公司、山东华力电机集团股份有限公司和兰州电机股份有限公司等。根据相关项目经验对智能制造项目推进原则、流程、内容进行总结。电机智能制造推进原则如下。

(1)工厂整体规划、车间布局、物流规划原则:满足生产要求;打破各车间、各工序的生产孤岛;物流线路短捷顺直;设备布置形式合理;实行定置管理,确保工作环境整洁、安全;生产区域和储存区域合理配置,充分有效地利用空间。

(2)智能制造新工艺设计原则:着眼于高效、高性能化,开发新的智能制造工艺方案,满足高效电机的生产需求。

(3)产线设计原则:具有柔性加工功能,满足多规格小批量、少规格大批量等产品加工结构,减少换型等待时间;实现少人化生产;在制品运动路线最短。

(4)设备开发原则:根据智能制造工艺要求,开发专用设备。

(5)信息化设计原则:关键参数实时采集、反馈,与报警系统组成闭环系统,实现及时纠错功能;数据采集分类化处理。

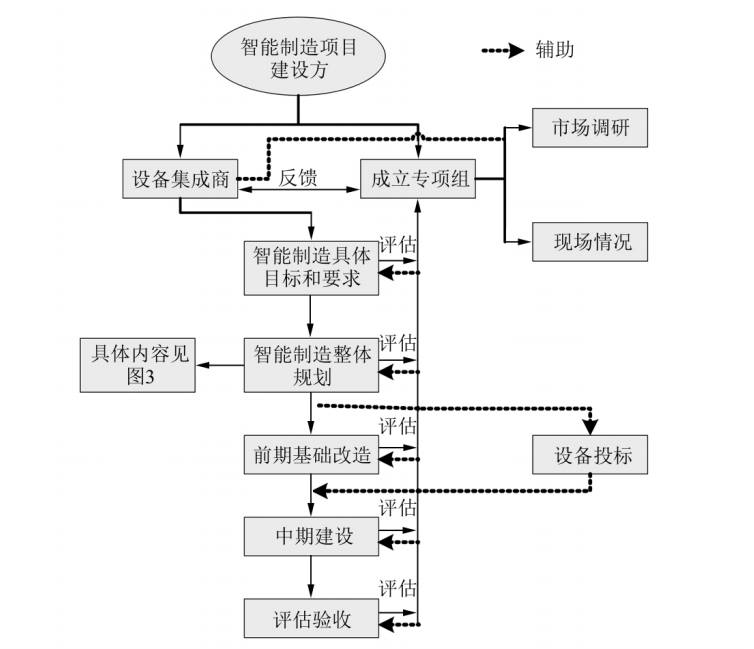

图 2 电机智能制造推进流程

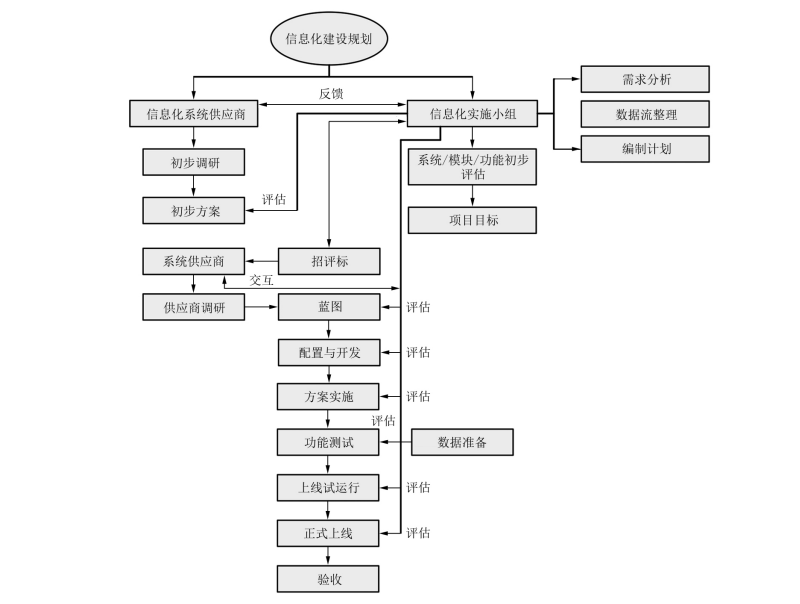

电机智能制造推进流程如图2所示。信息化系统实施流程如图3所示。

图 3 信息化系统实施流程

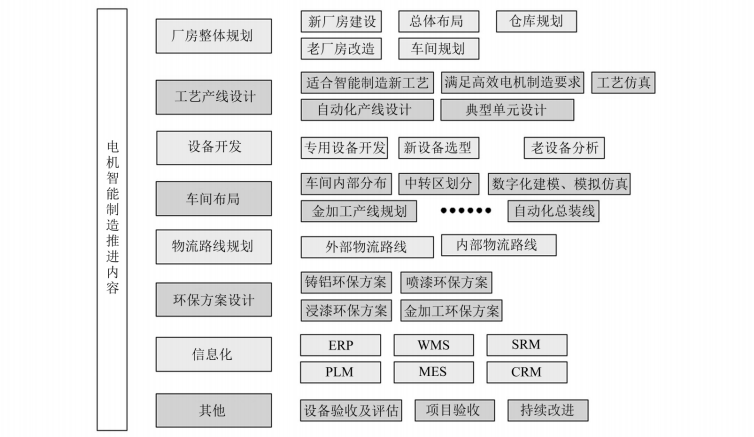

电机智能制造推进的主要内容如图4所示。

图 4 电机智能制造推进内容

智能制造项目建成后,各企业均实现不同程度的提升。某电机公司验收资料显示指标平均提升情况如表1所示。

3 案例分析

以江苏大中项目为例,具体分析电机智能制造推进策略。江苏大中主要产品包括H80~H355的电机,具有规格多、部分批量大的特点。制造模式属于传统劳动密集型,信息化普及度低,效率低下,质量不一。

江苏大中在2016年开始进行智能制造整体规划,并于2019年5月18日正式建成电机数字化制造工厂。

3.1智能制造建设情况

江苏大中智能制造从冲压、金加工、电加工、总装和信息化等部分进行规划和设计。推进内容简述如下。

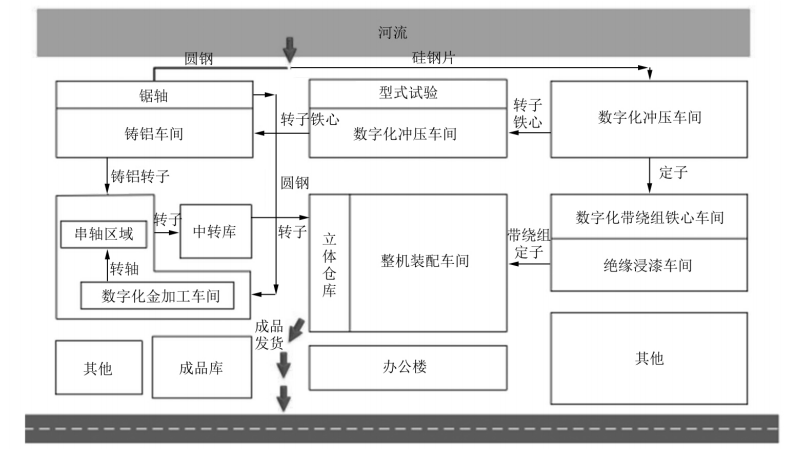

(1)智能制造整体规划。江苏大中智能制造整体规划中综合考虑:内外部物流距离短、交叉少、连续性强;各车间配合紧密,前后工序连贯性强,摆脱制造、信息孤岛。江苏大中智能制造整体布局如图5所示。

图 5 江苏大中智能制造整体布局及物流流向

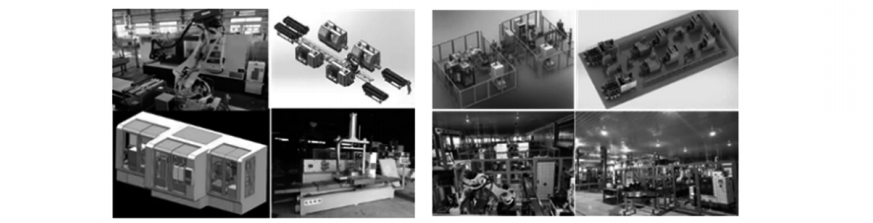

2)工艺、产线及关键设备设计。对传统工艺进行优化设计,提出智能制造新工艺,满足电机高性能高精度精益生产要求。金加工和电加工产线设计如图6所示。

图6 产线设计

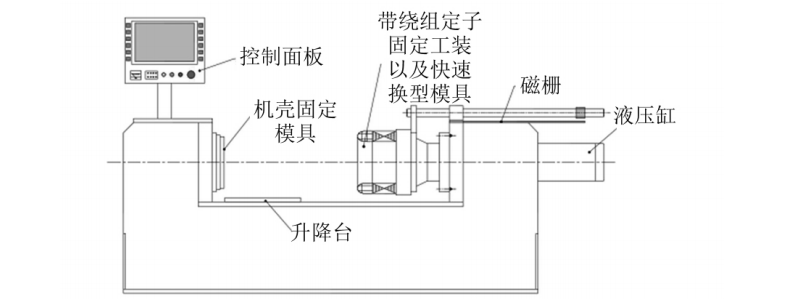

在进行金加工、电加工、总装、冲压产线设计时,以高风险区无人化、整体加工少人化、数据采集处理实时化等为目标,综合考虑安全、便利、模仿人手等因素,联合下游企业开发了滚漆设备、自动嵌线设备、冲压机机械手和卧式压机等电机行业专用设备。其中卧式入壳压装设备及工装[15-16]如图7所示。

图 7 卧式入壳压装机

(3)信息化建设。信息化建设包括综合管理可视化系统、产品生命周期管理(PLM)系统、制造执行系统(MES)、仓库管理系统(WMS)等。打造以MES为核心,贯通PLM系统、WMS等系统和工具的精益生产管理平台,提高电机生产管理水平,实现数控自动化设备间的互联互通。

3.2取得成果

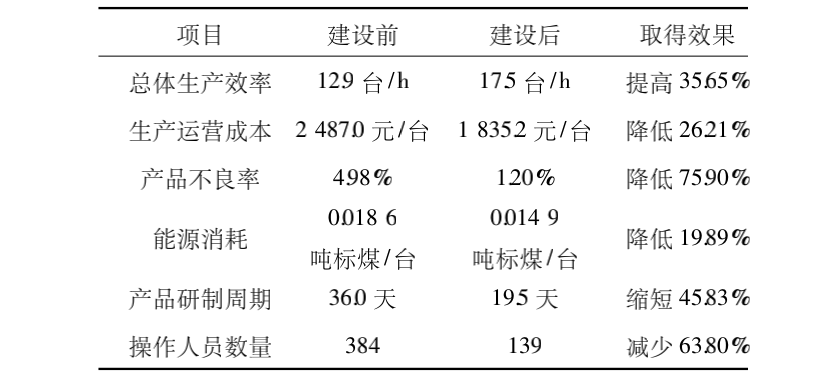

江苏大中在解决人员老龄化、效率低、工艺落后等问题的基础上,根据自身产品特点、工艺习惯、产能分布等,开展智能制造整体规划。建成前后各指标对比如表2所示。

表 2 项目实施前后指标及提升情况

现场环境和操作模式得到不同程度的改善。现场环境如图8所示。

图 8 改造后现场环境

智能制造带来的优势如下。(1)企业管理:数字化系统使“毛坯进厂—制造—发货”过程数据化、透明化,提高管理运营和生产效率。现场5S管理,提升企业形象。

(2)持续改善:对设备加工数据、故障次数等进行分析,现场工程师根据异常数据进行持续改善,提升生产流畅度。(3)专用、自动化设备:操作人员少,加工效率高,质量一致性好,降低人工成本。

4 结语

传统电机企业在进行智能制造改造时,应充分结合现场工艺、操作习惯、产品特点等实际情况,规避推进误区,明确推进目标,制定符合自身需求的智能制造方案,进而整体规划、分步实施、重点突破。

智能制造推进步骤及策略可概括为:(1)自身情况评估,把握制造瓶颈问题;(2)整体规划,避免生产和管理孤岛;(3)智能制造工艺设计,满足电机性能要求;(4)智能产线设计,提升自动化水平,考虑人因;(5)专用设备开发,满足个性化要求;(6)车间具体布局,物流短捷顺直;(7)针对管理痛点,引入信息管理系统。

本文刊发于《电机与控制应用》2021年48(5),作者 于伟 黄先锋 刘建华

本文来源于网络,本着学习交流的目的进行转载,已标注原始作者和出处,如存在异议,请联系editor@xingongye.cn。如您对内容有疑问,请告之,以便我们及时处理。

暂无评论,等你抢沙发