导语:从智能制造水平诊断智能工厂规划设计智能工厂落地建设三方面介绍离散型制造智能工厂规划建设路径为企业进行数字化智能化改造提供参考

离散型制造业相较于流程型制造业,生产工艺复杂,生产精密性高,生产过程不确定因素多,由此生产控制更为复杂和多变。随着我国工业化进程的推进,离散型制造业通过生产自动化、管理数字化等举措提高了生产效率和市场占有率。然而,与国际先进水平相比,我国离散型制造业在智能制造、智能管理、动态优化等方面仍存在诸多痛点亟待解决,尤其是缺乏系统性进行工厂规划和落地建设的高效解决方案。

笔者介绍离散型制造智能工厂规划建设路径,需要在改造前期根据国家相关标准进行智能制造水平诊断,同时依据企业具体特点及基础现状,进行全面优化、详细设计、仿真验证的数字化规划,进而分阶段、分模块推进落地建设,确保基于规划方案实现智能工厂集成建设。

1 智能制造水平诊断

根据GB/T39116—2020《智能制造能力成熟度模型》和GB/T39117—2020《智能制造能力成熟度评估方法》两项国家标准,进行智能制造水平诊断。智能制造成熟度模型给出组织实施智能制造要达到的阶梯目标和演进路径,提出智能工厂的核心能力、要素、特征、要求。在智能工厂中,通常应当包括智能设计、智能生产、智能管理、智能物流、智能集成等关键技术。

根据企业业务,确定诊断范围与计划,组织相关部门进行访谈交流与举证分析,从而对企业的基本情况、战略定位、人员、技术、资源,以及设计、生产、物流、销售、服务等能力域进行评估诊断,综合判断企业的智能制造水平。对标行业先进,分析差距原因,并且在此基础上提出企业进行智能化改造的顶层设计方案和实施建议。智能制造水平诊断流程如图1所示。

图 1 智能制造水平诊断流程

2 智能工厂规划设计

在完成智能制造水平诊断,制订初步改造方案的基础上,结合企业的基础现状、行业特点、战略需要、生产需求等,形成可落地、分阶段实施的能有效解决问题的详细建设规划方案,在数字孪生环境下进行仿真迭代,最终完成数字化交付。

以下介绍智能工厂的规划设计。

2.1战略设计

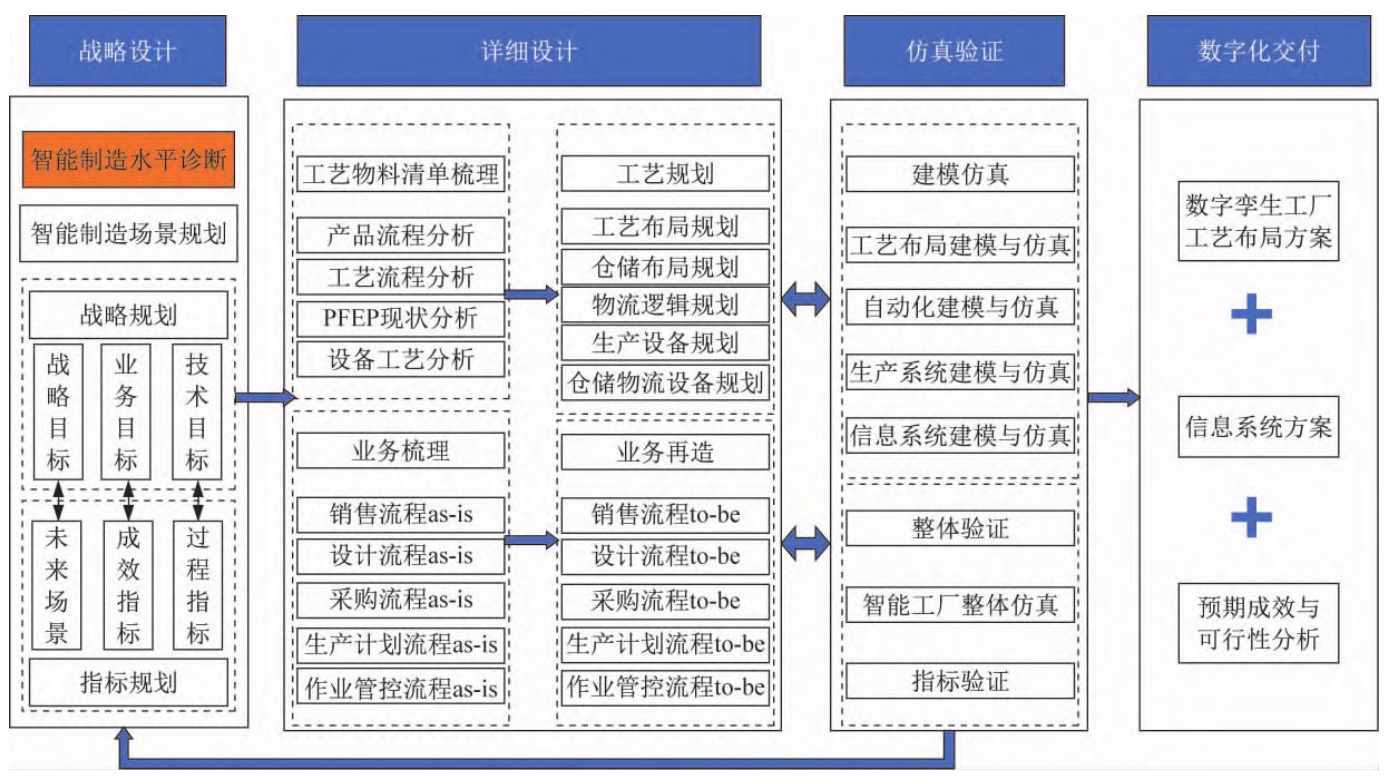

离散型制造智能工厂规划设计路径模型如图2所示。

图 2 离散型制造智能工厂规划设计路径模型

2.2战略设计

通过智能制造水平诊断,确定企业智能制造战略目标和典型应用场景。在此基础上进行战略目标分解,确定各业务改造技术目标。同时进行智能工厂指标体系规划,包括人均效率、运营成本、质量合格率、设备综合效率、库存周转率等。进一步分析指标计算方法和数据来源,分解至过程指标,并综合考虑基础数据自动采集需求,进行信息系统统一规划设计。

2.3详细设计

从产品分析入手,按照生产工艺特点,分别梳理产品物料清单、工艺流程、PFEP现状。借助生产线虚拟建造、系统仿真、离线编程、虚拟调试等技术,识别影响生产效率、产品质量、生产成本等关键指标的工艺环节,在此基础上进行工艺布局、仓储物流、自动化等详细设计。智能工厂中工艺布局、仓储物流、生产线设备关系紧密,相互衔接和影响,需要应用仿真技术不断迭代优化,最终形成布局合理、物流便捷高效的工艺布局方案和仓储物流配送方案。

围绕生产核心业务,全面描述销售、设计、采购、计划、生产、服务的产品全生命周期业务流程,分析现有信息系统的覆盖范围、每个业务流程的具体实施步骤。在现状(as-is)基础上进行流程再造,优化业务数据在各个系统中传输的渠道,应用建模和仿真技术不断迭代,最终形成整体最优未来(to-be)业务流程。同时确定信息化规划的应用架构、集成架构、技术架构,从而提高整个企业的生产、服务、经营过程合理性。

2.4 仿真验证

在进行物理工厂方案制订的过程中,需要同步进行虚拟工厂的搭建。通过建模和仿真工具,对车间、生产线、工位、设备、仓储物流等工艺布局进行数字化建模,模拟关键工序的作业流程及生产计划、物料流动情况,评估产能、效率、成本等性能指标,验证布局及自动化方案的合理性。通过运筹优化算法,不断迭代方案,进而缩短数字化车间规划建设的整体周期。

2.5 数字化交付

基于最终的数字孪生工厂工艺布局、生产方案、信息系统方案,形成未来智能工厂仿真场景,并进行项目可行性及投资预算分析,辅助项目进行人员培训、供应商选择等,完成智能工厂落地规划的数字化交付。

3 智能工厂落地建设

3.1 建设架构

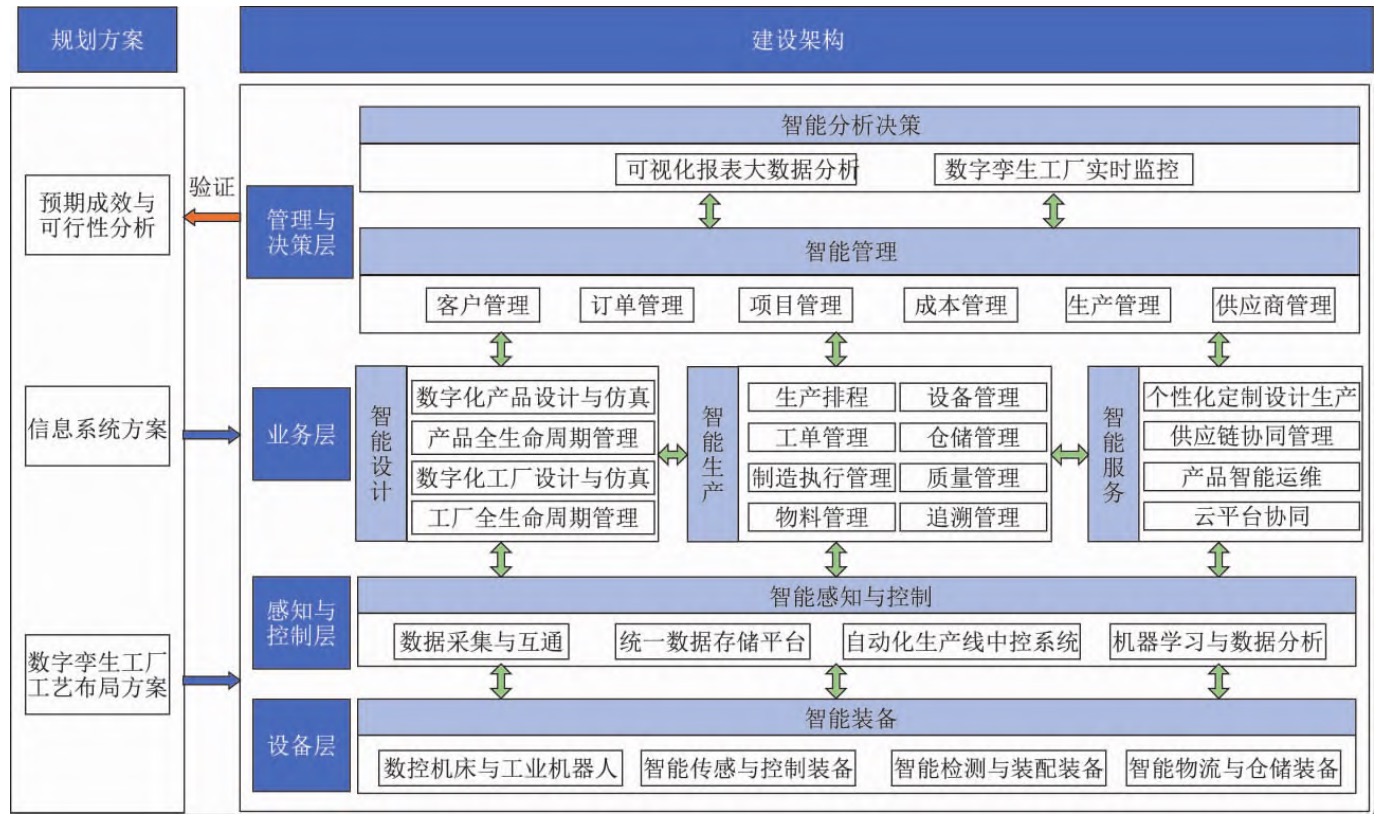

依据规划方案分阶段进行落地建设,建成闭环控制的智能制造系统。纵向以工艺为核心,贯穿生产线控制、车间调度、整厂管控数据流,横向以生产为主体,覆盖设计、生产、服务、运营信息流。最终通过全面集成的数字化管控分析,验证规划成效,从而实现业务的迭代优化。离散型制造智能工厂建设架构如图3所示。

图 3 离散型制造智能工厂建设架构

3.2 设备层

根据规划方案,在生产、检测、仓储、物流等环节引入智能装备,采用先进制造技术提高生产效率和质量一致性。智能装备还可以通过智能传感和控制技术,对自身设备及运行过程中的环境信息进行感知与分析,并根据控制系统的指令要求对自身生产状态进行调整,进一步促进生产加工的稳定与高效。

3.3 感知与控制层

建设工业互联网,采集车间多源异构生产数据,统一接入数据集成管理平台,进行处理与应用,实现设备互联互通。在此基础上,根据生产线工艺规划方案,对设备组合应用,通过生产指令的上传下达,实现自动化生产线设备间协调生产。数据采集平台为业务信息系统提供数据支持,通过物理设备与信息系统的互联互通,实现生产计划与资源的统一调度和管控,为生产调控提供决策依据。

3.4 业务层

企业资源计划、制造执行系统及其他管理系统已在离散型制造业实现较为普遍的应用,但各业务系统之间仍然存在信息孤岛现象。依据规划阶段对业务流程和信息系统进行的全面梳理,建设时应对新上系统和改造的旧系统统一进行接口改造,便于在数据平台与各软件之间进行数据和服务的相互调用,实现各信息化平台贯通互联。也可以建立企业生产数据集中管理平台,对生产数据进行集成互联管理。由此确保智能工厂在采购、设计、生产、销售、服务等企业生产经营全部环节的信息流通、资源整合、同步融合等。

3.5 管理与决策层

在信息系统集成建设的基础上,可以对复杂的生产业务数据进行分析处理,对规划阶段指标体系实现数字化管理,并通过集成数字孪生车间和可视化图表,使管理者实时掌握生产运行情况,为经营决策提供数据支持。可以利用大数据模型和人工智能等技术,进行复杂的数据分析和预测,提高决策的准确性和及时性。

4 应用效果

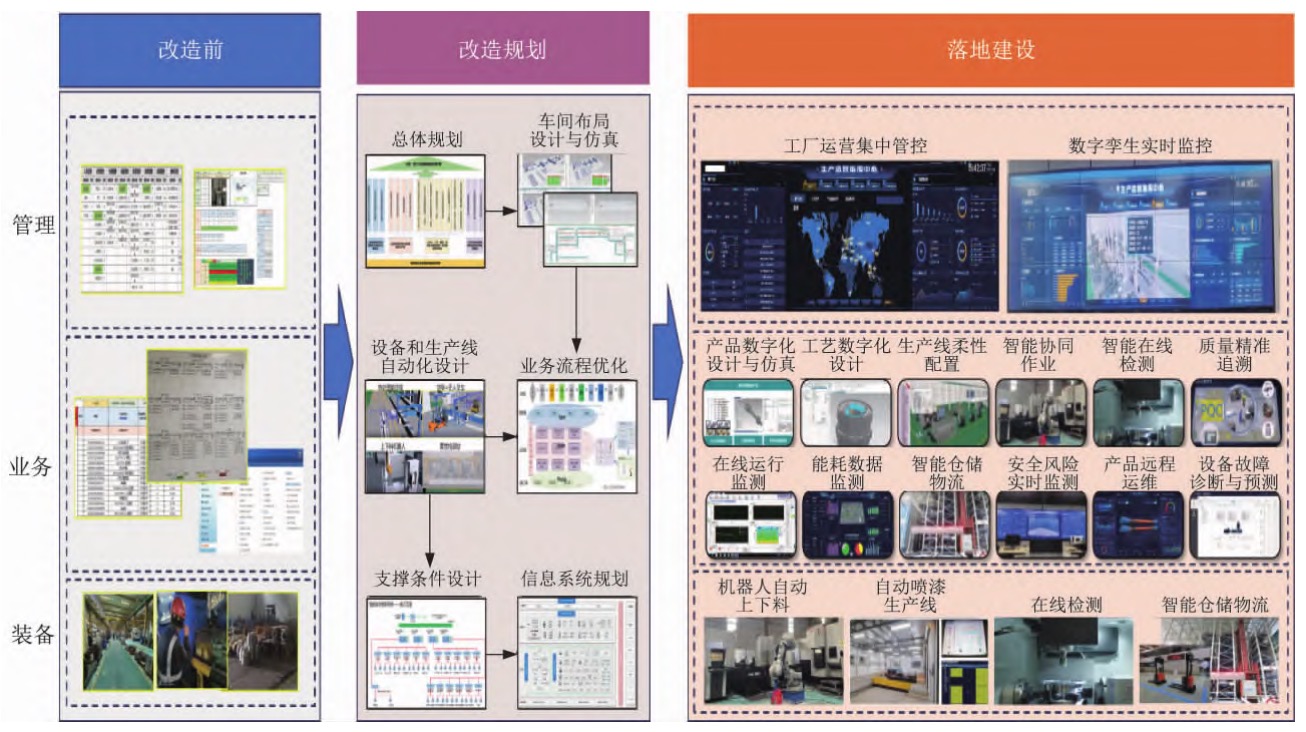

针对某冶金装备企业生产多品种、小批量、定制程度高、订单量波动大、交付周期短、质量管控难等问题,诊断找出短板和存在的问题。在此基础上,进行详细规划,围绕产品特点和生产工艺,进行价值流分析。应用数字孪生仿真技术,完成三维工艺布局方案、自动化方案、信息系统方案规划。结合投资预算和建设路径,逐步进行冶金装备企业智能工厂改造建设,包括单元线人机协作改造、智能仓储物流建设、数字化检测建设、数字孪生集控系统建设等。通过改造建设,企业层级、各事业部层级分别从企业经营、生产过程、设备生产线、质量、物料、安全环保等多维度对智能工厂运营进行透明化管控,数据分析直观,并具有有效的决策支持。

项目建成后,相关指标对比均有明显改善,生产效率提高38.01%,运营成本降低28.88%,新产品生产周期缩短42.59%,产品不良率降低38.41%,能源利用率提高13.32%。该企业获得市级智能制造标杆示范企业称号、国家级智能制造优秀场景称号。作为冶金装备制造行业龙头,该企业在制造领域企业透明化管控建设方面提供了较好的应用示范作用,并对冶金装备行业、长三角区域制造业形成一定的示范作用。

冶金装备企业智能工厂建设如图4所示。

图 4 冶金装备企业智能工厂建设

5 结束语

离散型制造智能工厂建设投资大、周期长,涉及设计、工艺、生产、物流、设备等多个业务模块,系统性强、专业交叉、技术含量高。智能工厂建设初期,企业对自身水平和建设目标会有迷茫,规划期对核心把握和流程方法有不确定性,建设期对各系统协调和全局统筹存在手忙脚乱,由此大大影响智能工厂建设的效率与效果。笔者基于系统解决方案商多年智能工厂咨询与建设经验,对离散型制造智能工厂规划建设路径进行介绍,并以某冶金装备企业为案例,进行智能工厂建设的实施验证。

智能工厂的技术在不断发展更新,后续将对诊断、规划、建设的步骤进行持续循环优化,完成离散型制造智能工厂的技术水平提升,最终使企业运营更加智能化、智慧化。

作者:上海智能制造功能平台有限公司 王睿

暂无评论,等你抢沙发