2024-08-15

导语:研究某公司在智慧产业城智能工厂柔性物流方案及实践效果分析了工程机械行业的特点介绍 了某公司智慧产业城智能工厂实施的柔性物流整体解决方案

工程机械是装备制造业的重要组成部分,是国民经济发展的重要支柱产业之一。经过十余年的迅猛发展,中国工程机械制造企业已经面临市场竞争日益白热化和供大于求的现状。随着数字技术的普及应用,数字经济为我国经济发展培育质量新优势、动力新优势和效率新优势,其成为促进我国经济高质量发展和抵抗外部冲击的重要力量。目前,工程机械行业正面临着数字化转型和智能制造产业升级的时代浪潮;并且云计算、大数据、人工智能和区块链等数智化技术在蓬勃发展的同时也逐渐渗透到供应链服务行业,实现数字经济与制造业“双轮驱动”。

1 智能工厂柔性物流解决方案

某公司智慧产业城智能工厂集群针对多品种、小批量、零件多、高节奏、链条长等特点,通过建设智慧物流管理系统(以下简称系统),整合供应商、仓储产能库存和物流资源,以确保供应的及时性、质量可靠性、成本合理性、风险可控性和合规透明性。

该公司智慧产业城智能工厂实施的柔性物流整体解决方案包括三级联动、按需供货、柔性配盘、智能分拣等。柔性物流全面对接供应企业、制造企业、销售企业,提高协同效率和智能决策能力,面对传统供应链上下游企业信息协同不及时、市场响应速度慢等问题,能够高效提升产业链资源周转效率。

2 案例分析与实践效果

2.1三级联动降低供应链整体库存

工程机械行业的市场需求不断变化,企业需要灵活调整计划;其次产品BOM物料品类庞大,大多物料依赖外协外购,对工单计划中的物料齐套是个挑战;最后在实际业务场景中,产品生产周期长,多数物料需在生产过程中补齐,工单计划难以齐套生产。智慧物流管理系统基于以上业务痛点问题,提出三级联动式物流配送方案。

三级联动主要体现以下内容:通过构建供应商-仓库-线边库-产线的多级联动模式,形成供应商/三方仓到自有仓库、自有仓库到线边库、线边库到产线的多段物料联动,生产物料基于库存水位、过点信号、反空信号等多种触发方式形成良性循环联动,满足生产的物料需求。

2.2“按需供货”管理模式

当前,该公司智慧产业城智能工厂生产节拍已达到分钟级,仓储物流配送转型为自动化模式。但由于配送模式多样、物料品类繁多、供货周期差异大,传统模式无法精准应对生产速度,易导致库存成本高、有效库存占比低等问题。

针对上述场景,智慧物流管理系统基于物料需求进行精确实时计算,通过联动生产、物流、三方仓库和供应商仓库的数据,实现小批量高频次物料需求的三级联动,以达到按需供货的同时降低自有成本的目的,方案及成效如下。

1)通过系统与SRM(供应关系管理系统)/WMS(仓库管理系统)/SAP(企业资源计划系统)/MES(制造执行系统)数据集成,结合需求计划、实时库存、在途量等因素,实现生产需求缺口的精准计算。在小批量高频次的情况下按需下单供货,有效降低企业的库存成本。

2)基于物料供应商的供货周期数据统计分析结果,建立物流配送数据模型,实现不同物料和供应商在不同产地按时送达,配送准确率和及时率显著提高。

2.3 柔性配盘算法模型

柔性配盘方案通过对生产物料构建物流配送模型,定义配送物料的物流属性及组盘规则,同时基于生产工单对物料需求进行拆合处理并智能匹配组盘形式、配送模式等,以实现柔性制造场景下多品种、小批量、定制化生产物料的配送需求,满足企业生产线的生产需要。

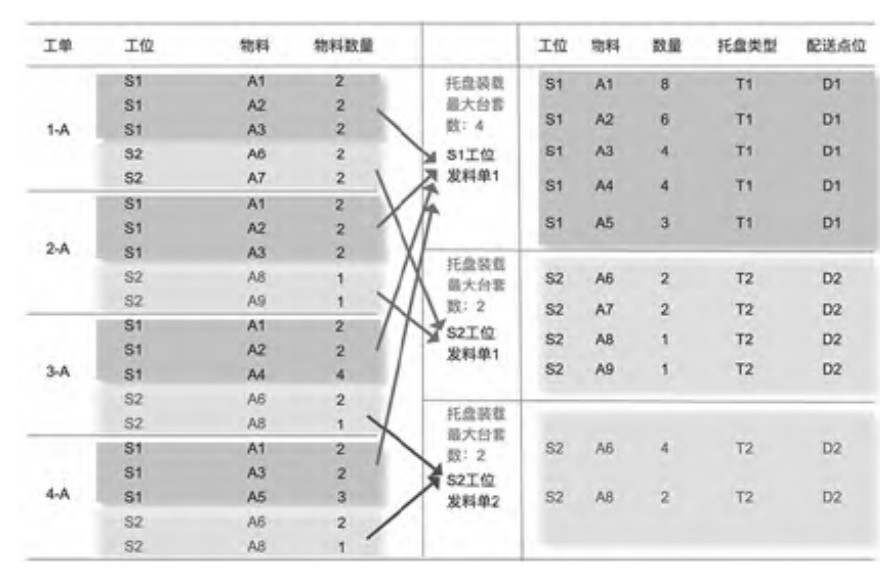

针对某公司各事业部多品种小批量的生产模式,系统基于PFEP(PlanForEveryPart)维护BOM物料的组盘规则。结合MES系统下发已排好序的生产工单,系统在这些基础上对配送物料进行组合排序,生成对应的配送订单,满足产线柔性生产需求的同时保证配送效率。

1)柔性生产的场景下,需依据每种类型的托盘能装载物料的最大台套数来计算此托盘订单的物料总需求。这样能在工位BOM物料不一致的情况下按需配盘,满足柔性生产的需要。

2)根据配送点对应托盘类型的最大承载台套数量,对多工单物料进行组合配盘,提升托盘使用率,采用同时多台套组盘的形式,可减少生产配送频次,提升整体物流效率。

3)结合生产工单的计划顺序,即便是多机型生产,且工位BOM物料不一致,只要按照托盘台套数来累加工位物料,系统便能根据生产顺序依次生成工位物料的配送计划单。基于PFEP的组盘示例如图1所示。

图1 基于PFEP的组盘示例

目前,基于PFEP的柔性组盘配送方案已在该公司智慧产业城多个事业部成功推广实施。以土方事业部为例,之前的生产物流配送主要以单台套配送为主,上位系统在每个工单下发生产时对工单BOM物料按工位进行拆解生成配送订单给仓储系统进行备货,导致托盘利用率极低且物流设备使用频率过载。切换至柔性组盘方案后,托盘利用率提升4~6倍,整体物流效率显著提升300%。

2.4 智能分拣提升分拣效率

工程机械制造企业的生产工厂通常包括结构车间、涂装车间和总装车间,从涂装车间到总装车间的生产时间间隔通常较短。以某公司智慧产业城薄板件工厂为例,涂装车间下线后到达总装车间第一个工位生产的时间间隔仅为2~4h。而总装车间的物料出库分拣环节的效率直接影响着总装车间的整体产能。如果分拣效率低,物料无法按期配送至线边,可能导致线边停线等料的情况发生。

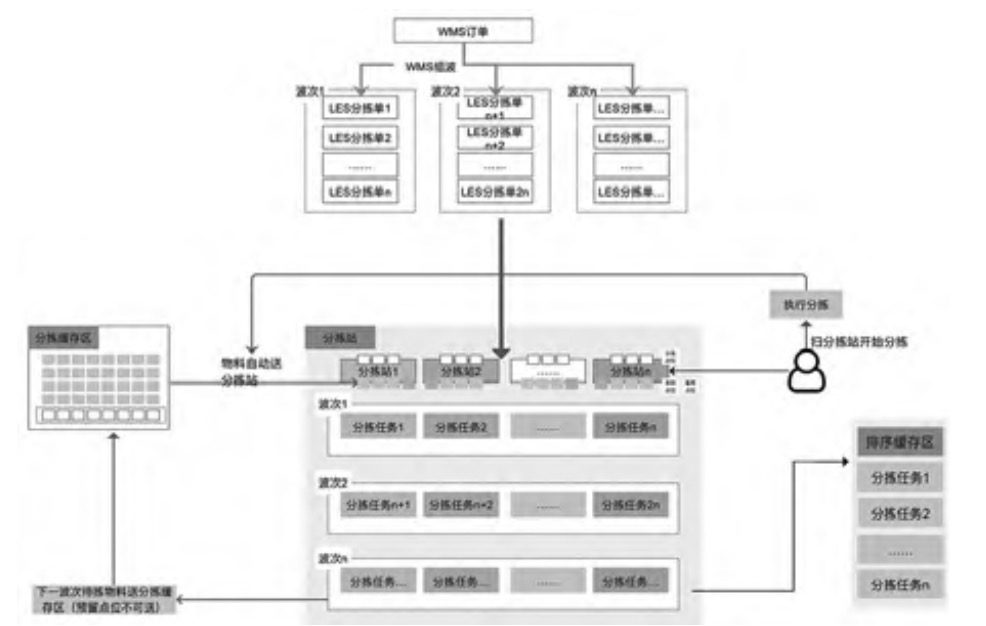

系统以分拣效率提升为出发点,提出智能分拣方案,在分拣业务流程中各个环节综合考虑分拣效率提升,达到整体分拣效率满足产能要求的效果。分拣方案示意图如图2所示。

图2 分拣方案示意图

具体方案表现为分拣前、分拣中2个阶段。

1)分拣执行前对分拣订单按规则进行准备,对分拣订单中的物料进行比对,将订单物料相似度较高的订单组为一个批次,同时综合考虑订单的交付时间,以达到多分拣工位同时分拣且多工位可分拣共用物料的效果;同时,对下一个即将分拣的波次订单物料进行检索,判定分拣缓存区是否有对应的分拣物料,若不满足分拣条件则提前将物料配送从立库或者平库配送至分拣缓存区,减少分拣时等待物料的时间。

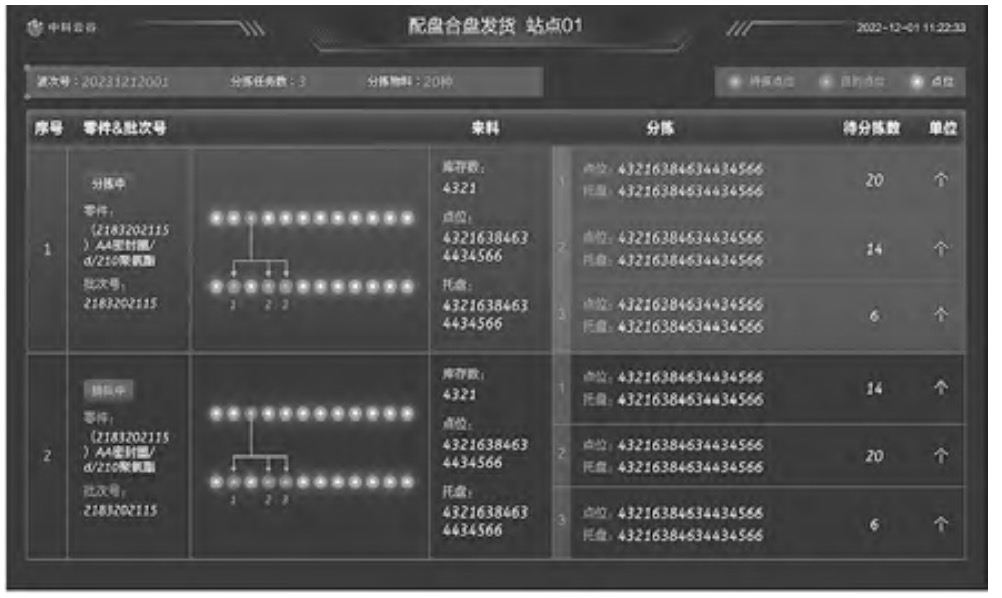

2)分组过程中采用多工位同时分拣的方法。若有共用物料需要多工位使用,在某工位分拣完成该物料后,判定其他工位是否还需要使用。如有需要则优先配送至其他分拣工位;如分拣后物料无须再用,则将物料配送至仓库以减少缓存区库位使用压力。同时,提供分拣指引界面以提示操作员分拣点位、分拣托盘、分拣物料、物料数量及配送目的托盘。图形化指引界面便于操作工直观明确分拣操作步骤及进程。分拣图形化指引界面如图3所示。

图3 分拣图形化指引界面

3 结语

智慧物流整体解决方案是某公司在建设智慧产业城智能工厂过程中不断探索和实践得来。考虑到工程机械行业中市场需求的频繁变化以及产品BOM物料品类繁多、生产周期长的特点,智慧物流管理系统针对供货问题、配送问题、效率问题和线边库管理问题等,推出了一系列解决方案。这些方案包括根据生产工单的计划顺序进行配送计划、基于PFEP的柔性组盘配送方案、以及根据配送点对应的托盘类型最大承载台套数进行物料需求精确计算等。

通过上述解决方案的实施,能够有效提升物流效率,降低成本,提高整体生产效能,对于工程机械制造企业具有较大启示作用和指导意义。

作者:中科云谷科技有限公司 刘小龙 叶萌 虢彦 李承龙 樊萱

暂无评论,等你抢沙发