2024-07-27

导语:通过产品分析工艺流程分析物流分析等精益改善方法加以科学的改善思路对产线设计进行设计

1 前言

随着全球经济一体化的深入发展,智能工厂建设项目的数量和规模不断增长。智能工厂建设是促进经济增长、优化产业结构、提高劳动生产率的重要手段之一。然而,智能工厂建设项目的实施过程中面临着多种问题和挑战,如投资规模大、建设周期长、技术复杂、风险因素多等。在智能工厂的设计中产线的导入是非常重要的一项指标,合理的产线设计可以提升车间的面积利用率、提升人均生产效率、缩短物流距离、减少现场在制品数量,从而降低生产成本。因此,对智能工厂建设项目中产线的设计方法的理论研究和实践经验进行总结和分析,具有重要的现实意义和理论价值。

本文旨在探讨智能工厂建设项目中的规划、设计与实施过程中的产线设计方法的关键问题,并针对这些问题提出相应的解决方案和发展建议。通过对国内外相关文献和案例的梳理和分析,总结出智能工厂建设项目产线的设计现状和发展趋势,以及存在的不足和问题。

本文的研究目的在于:通过对智能工厂建设项目中产线导入的理论研究和实践经验的总结,提出针对智能工厂建设项目中产线的设计方法和发展建议,为今后的自动化产线设计提供指导和参考。

本文的研究意义在于:通过对智能工厂建设项目中产线设计方法的深入研究和分析,为提高智能工厂建设项目的效率和效益提供理论支持和实践经验,有助于推动我国智能工厂规划建设事业的健康发展。

本文将以 A 公司智能工厂规划中电气车间几条具有代表性的产线的设计及导入的实际案例和实践经验对智能工厂建设中产线设计方法进行深入研究和探讨,以期为今后的智能工厂建设项目中的产线导入问题提供有益的参考和借鉴。

2 智能工厂实施背景

某公司智能工厂总部主要由 1# 办公大楼与 2# 生产大楼组成,地下一层设计规划为车库及设备房;项目总建筑面积为:59544.57m2,总计容面积:48658.73m2,基地面积为:8057.69m2,最大建筑层地上 13 层,地下1 层。最高建筑高度为 50m。

2# 生产大楼规划含有高低压、电气、LED 及 SMT 四大车间,仓库为自动化来料及成品仓库,生产、仓库及品质等部门办公室及辅助设施等,满足未来多元化及高产值发展需求。本文以其中一个电气车间的产线设计为例进行研究。

3 产线设计实施方法

3.1 智能工厂的整体规划原则

原则 1(合理化):厂房使用前非合理建筑或者设施,立即调整避免二次施工浪费。

原则 2(流程化):车间流线化布置,使各单元主工艺流程流畅串接。

原则 3(顺畅化):车间内物料配送物流与成品配送物流自动顺畅衔接。

原则 4(自动化):结合自身情况规划自动化方向,实现包装、配送自动化。

原则 5(透明化):生产数据透明化,智能系统运用,实时监控生产数据,让管理数据说话。

原则 6(安全化):车间管理安全化,生产、生活分离,外来人员线路固定,园区各楼层人员设置权限。

原则 7(智能化):仓库投入智能仓储及管理软件WMS(仓储管理系统)、WCS(仓库控制系统)、MES(制造执行系统)及 andon(报警呼叫管理系统)。

原则 8(人性化):基层员工关爱考虑,车间设有员工园地。

3.2 车间现状调研、功能区定义及物流设计

在确定完整体的工厂规划方案后首先要做好现状调研及车间功能区和物流设计,具体内容如下。

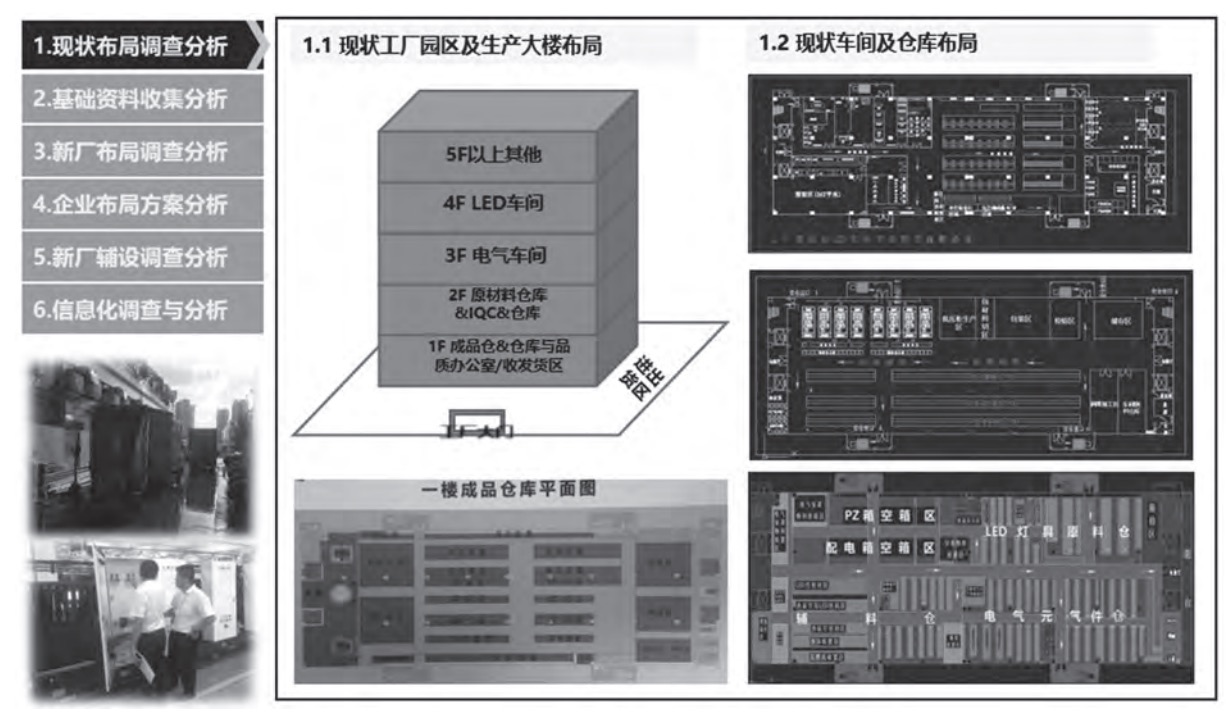

(1)现状布局。如图 1,现状车间布局图。

图 1 现状车间布局

(2)现状产品 PQPR(产品数量及产品族分析,以下简称 PQPR),因本车间生产的产品多为非标产品 100% 为客户定制,所以本项目未做电气车间的产品PQPR 分析工作。

(3)现状产品产品结构及工艺流程分析。如图 2,电气车间产品结构调查及产品工艺流程分析。

图 2 电气车间产品结构调查及产品工艺流程分析

(4)智能工厂规划电气车间功能区定义。如图 3,电气车间功能区定义。

图 3 电气车间功能区定义

(5)智能工厂规划中电气车间的物流分析。如图 4,电气车间物流分析。

图 4 电气车间物流分析

(6)智能工厂规划电气车间物流动线设计,如图 5,电气车间物流设计。

图 5 电气车间物流设计

3.3 产线设计

在确定好车间的功能区及物流路线后 , 我们就要着手设计产线 , 产线设计时,最重要的就是要根据订单模式及产品特性,结合自动化、少人化及产能最大化的原则设计对应线体,并预留后期信息化及智能化制造端口,为未来智能工厂做好铺垫 , 同时产线设计时有以下设计原则:

原则 1( 成组技术原则 ), 将相同或相似的工作任务组成一个组,实现工作的自动化。

原则 2( 并行工程原则 ), 将工作任务分解成多个子任务,采用并行工程技术实现工作的并行处理,加快生产线的运行速度。

原则 3( 节省空间原则 ), 在有限的空间内,布置尽可能多的工作站或设备,以提高生产线的利用率。

原则 4( 符合人机工程学原则 ):合理安排工作站或设备的位置和姿态,使工作人员能够舒适的工作,同时避免不必要的疲劳和损伤。

根据以上线体的设计原则,结合电气车间各产线生产产品的特点总结出以下规划思路:

(1)产品定制化高,以多品种、小批量的以手工细胞线生产模式为主,细胞线生产模式减少工序间相互影响,生产效率最大化;

(2)产品工艺相对简单,操作人员具备独立完成装配的能力的以自动化产线为主;

(3)产品自身结构尺寸较大,物流难度大的要辅助进行搬运改善,如使用物流 AGV 等。各自动化线体方案设计如图 6,电气车间线体方案设计所示。

图 6 电气车间线体方案设计

3.4 自动化产线设计方案详细说明

(1)临电箱自动化生产线方案:该线体主要针对公司生产的 XX 箱体,该产品型号稳定因此选择使用自动化专线生产,生产过程大部分岗位由机械手完成装配,部分无法实现岗位需人工操作,如图 7,临电箱自动装配线方案设计。

图 7 临电箱自动装配线方案设计

(2)非标箱线体设计方案:①非标箱箱体直接配送至对应生产线,元器件仓库按照订单配好套至对应产线,线体及其他辅料摆放在线体旁边辅料架上;②箱体加工先放置在滚筒线上完成钻孔及大件元器件安装,完成平面作业后通过悬臂吊吊装到立式滚动线上进行装小件物料及接线等工作,完成装配后统一由 AGV(无人搬运车)配送至检验测算区,进行测试包装;③铜排及黄板等加工在货梯旁工具房内完成。如图 8,非标箱线体方案设计。

图 8 非标箱线体方案设计

(3)PZ 箱线体设计方案:①该线体主要针对 PZ 箱(终端组合式配电箱,下文均简称为 PZ 箱)产品,在现有基础上变更为皮带线自动传送,提高生产效率,降低作业强度;②元器件物料由仓库按订单分拣到周转车,然后直接配送至对应线体,装配完成后通过滚筒线集中配送至码垛区,由机械手统一码垛。如图 9,PZ 箱线体方案设计。

图 9 PZ 箱线体方案设计

(4)PZ 箱自动组装线:在 PZ 箱产品中有一类产品是标准化程度高且产量较大的产品。其特点是,使用的导轨为标准导轨,元器件的种类、数量一致。所以设计一条自动专线生产,如图 10,PZ 箱自动装配线。

图 10 PZ 箱自动装配线

3.5 产线导入后成果

A 公司智能工厂总投资 2.5 亿元,未来预计年产值可达 35 亿元,通过科学合理的线体的规划设计使得车间人均生产效率提升 20%,物流距离缩短 40%,现场在制品数量缩减 25%,面积利用率提升 35%,实现了预期的改善目标。

4 结语

在本文中,我们探讨了智能工厂规划过程中的产线设计方法。我们以 A 公司电气车间智慧工厂规划过程中的产线设计为例,介绍了智能工厂和产线设计的基本概念和特点,其次,详细阐述了智能工厂规划中产线设计的原则和方法,包括自动化、柔性化、模块化等方面。最后,分享了 A 公司电气车间在使用科学合理的产线设计后取得的成果。

通过本文的介绍,读者可以了解智能工厂规划中产线设计的重要性和必要性,掌握产线设计的原则和方法。

总之,智能工厂规划中合理的产线设计是现代制造业的重要发展方向,可以提高生产效率、降低成本、提高产品质量和提升企业竞争力。在未来发展中,我们需要不断探索和创新,推动智能工厂规划和产线设计的不断进步和发展。在 A 公司产线设计过程中,发现因 PZ组装线在生产部分多排的 PZ 箱时,出现工位空间小、物料种类多摆放杂乱的问题,此问题主要原因为前期产品分析的时有部分遗漏,笔者将继续开展工厂规划中产线的设计方面的研究。

暂无评论,等你抢沙发