导语:针对传统仓库管理存在的问题成都中车电机有限公司设计并上线运行了WMS系统实现与SAPMESSRM系统无缝集成固化了仓储物流管理流程形成了在供应商采购仓储到生产物料拉动之间信息高效协同达到了以数字化智能化管理方式对仓库业务的有效控制与跟踪管理提升了整体供应链管控水平和运行效率

一、引言

随着制造业发展面临形势和环境的不断变化,仓库管理作为制造业中非常重要的一环,应具备更先进、强大、科学的能力,以应对更加精益化、复杂化、柔性化的供应链变革。传统仓储主要存在以下3方面的问题:(1)仓库作业无统一的系统规范指引,作业过程以纸单为主,仓储预警以人工预警为主,仓储数据以手工录入为主,效率低,差错率较高。(2)仓储人员不能实时掌握物料采购在途及到货信息,对仓储作业合理安排流量控制无法提供支撑。(3)各业务系统之间信息断层,业务数据没有打通。基于此,成都中车电机有限公司设计和上线运行了WMS系统,并实现与现有的SAP、MES、SRM无缝集成,在供应商、采购、仓储到生产物料拉动之间形成信息协同、业务整合,实现准时化、协同化的实物流、信息流的有效管控,提升整体供应链管控水平和运行效率,降低整体成本,驱动持续改善。

1.WMS主要建设目标

在进行WMS蓝图设计时,主要确定了以下建设目标:

(1)通过WMS系统对物流过程进行全流程信息化管理,提高信息透明度和整体作业效率,对多库房进行协同管理。

(2)通过手持设备、条码/RF技术等对库位、物料、配送托盘容器、配送车辆等进行标识和绑定管理,实现物流全流程信息化管理,提高仓储信息透明度和整体作业效率,纸单作业模式转为无纸化作业模式。

(3)通过WMS系统的库龄预警、库位饱和度预警、安全库存预警、齐套性检查等功能减少人工监控的误差和工作量。

(4)实现上接SRM,下衔生产MES、SAP等信息系统,打造高度集成协同的供应链信息网络。

(5)全面的报表监控管理,为仓储物流工作提供大数据分析基础和决策依据。

(6)实现仓储物流管理人员的工作量和绩效统计。

(7)预留TMS,AGV微库接口,为后续业务发展做准备。

2.主要业务策略设计

由于电机品种多达100余款,每款电机使用物料为100~500种,导致物料种类高达2500余项,且绝缘材料类均有保质期要求,管理难度大,要求高,因此,在WMS系统建设中,主要设计了以下业务策略:

(1)物料货位限定(安全库存规则)

用于配置物料(尤其是重要物料)固定分配的货位范围和补货库存上下限,系统实现最小库存预警。

(2)货位分配策略(上架规则)

货位分配时,第一优先推荐有该物料库存的货位;无库存的情况下,第二优先推荐末次出库货物;若前两者都没有,则第三优先推荐空货位,同时允许修改货位。

(3)库存定位策略(库存周转规则)

按照先进先出原则进行下架推荐,同一批次按照最少下架次数原则进行下架推荐。先出自有物料,再出供应商管理库存(VMI)物料。对于有保质期物料,保质期天数原则由供应商提供,如供应商未提供则需要自行维护。

(4)盘点策略

用于配置盘点的策略。除常规的日动日盘(自动推送)、月度盘点外,还配置了按照仓库、物料、供应商等进行盘点,按照库龄盘点;如若没有单据盘点扫描货位,则进行盲盘;并支持按照库存地点、物料编码实时对比SAP和WMS库存。

(5)波次策略(合单规则)

自带标准的分配规则,具体为:同一项目号(型号),同一天的配送需求可以进行合单;也可按照项目号、物料编码等进行合并。如果需要进行波次合并,库管员根据波次规则选择对应的生产领料单进行合并,系统自动生成波次任务。如果采用了波次合并,按照配送需求单号进行下架配料且按照配送需求单号的先后顺序进行拆单回传至SAP过账。

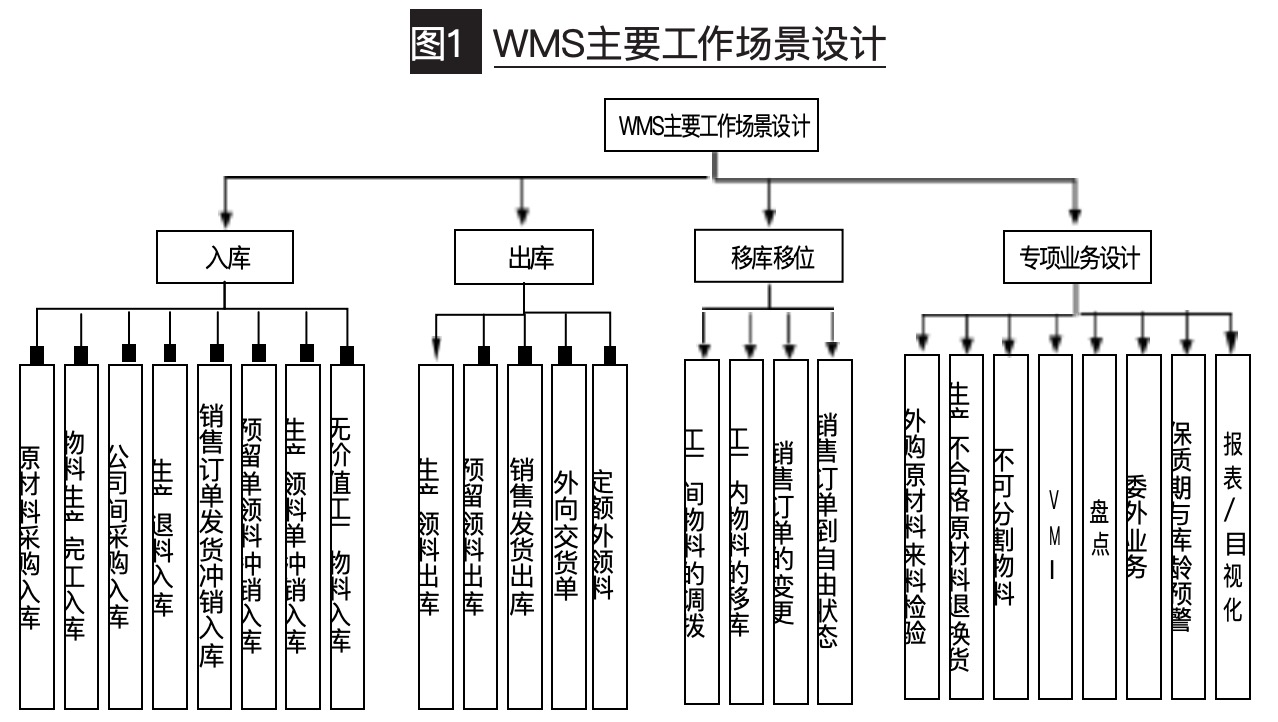

3.主要工作场景设计

在WMS系统建设中,主要设计入库、出库、移库移位以及专项业务设计等工作场景,具体如图1所示。

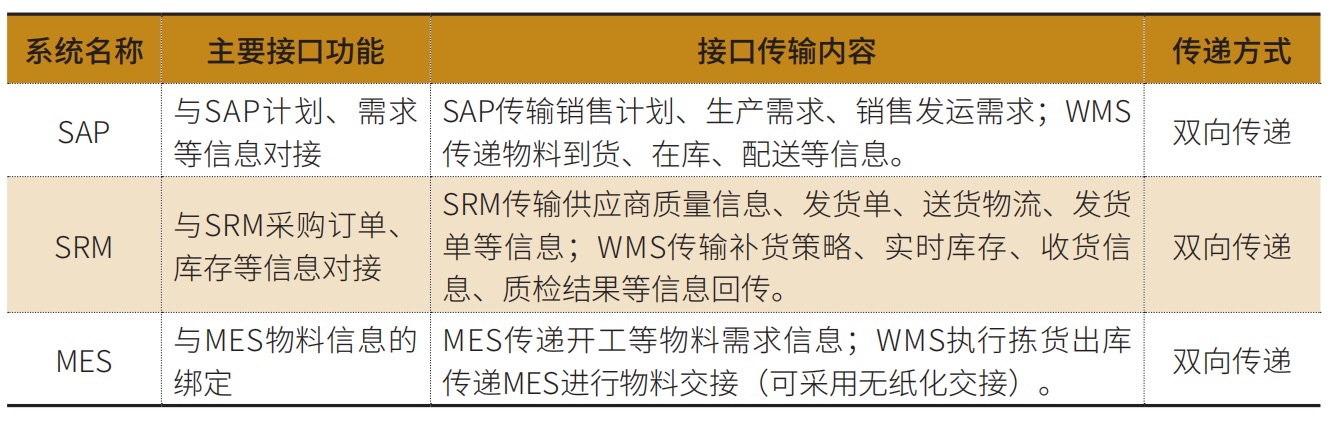

4.WMS与各系统的集成关系

系统集成采用webservice方式,并通过ESB平台管理及发布,实现与SAP、SRM、MES业务系统之间的集成,具体集成关系如表1和图2所示。

表1 WMS与各系统的协同说明

三、信息化管理的实现

针对仓储业务中的入库、出库、移库移位以及专项业务等工作场景,设计了25项业务流程,现将常见的作业流程说明如下:

1.原材料采购入库

原材料采购入库作业流程具体如表2所示。

表2 入库作业流程

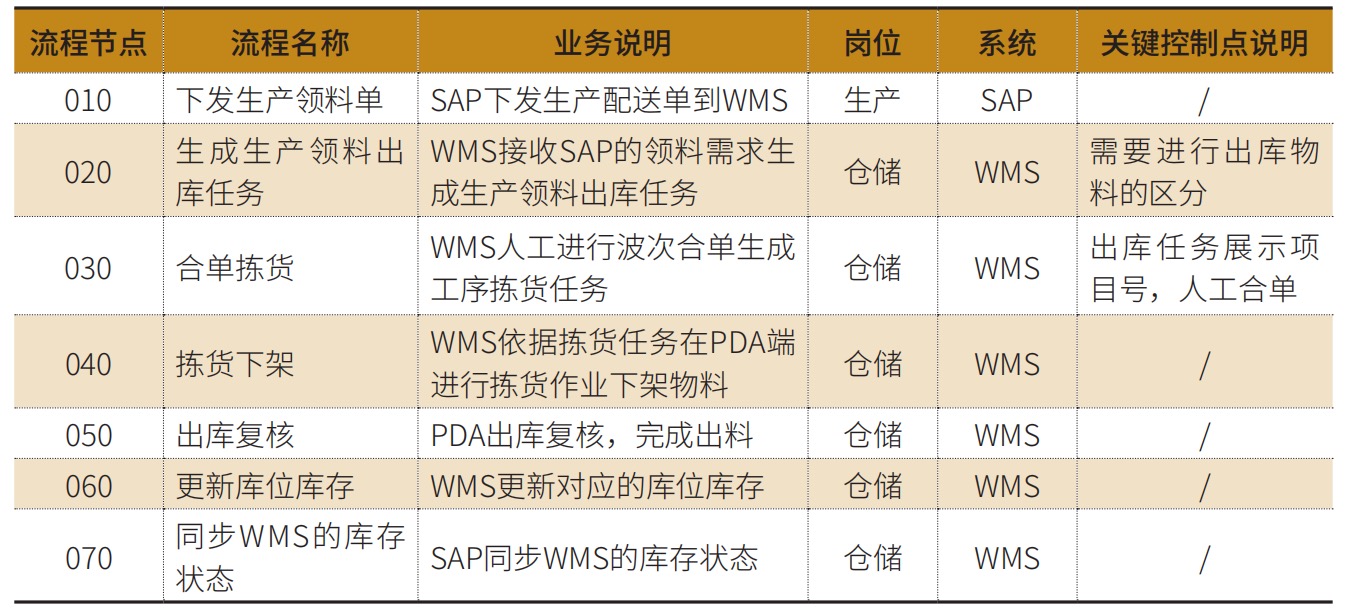

2.生产领料出库

生产领料出库作业流程具体如表3所示。

表3 生产领料出库作业流程

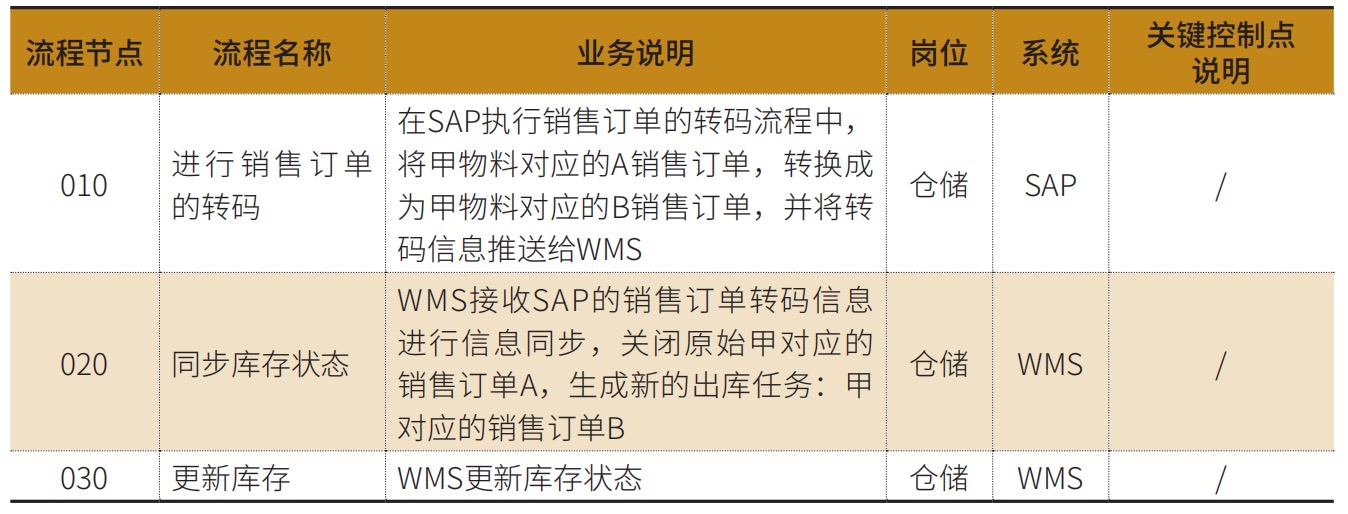

3.销售订单的变更

销售订单的变更作业流程具体如表4所示。

表4 销售订单的变更作业流程

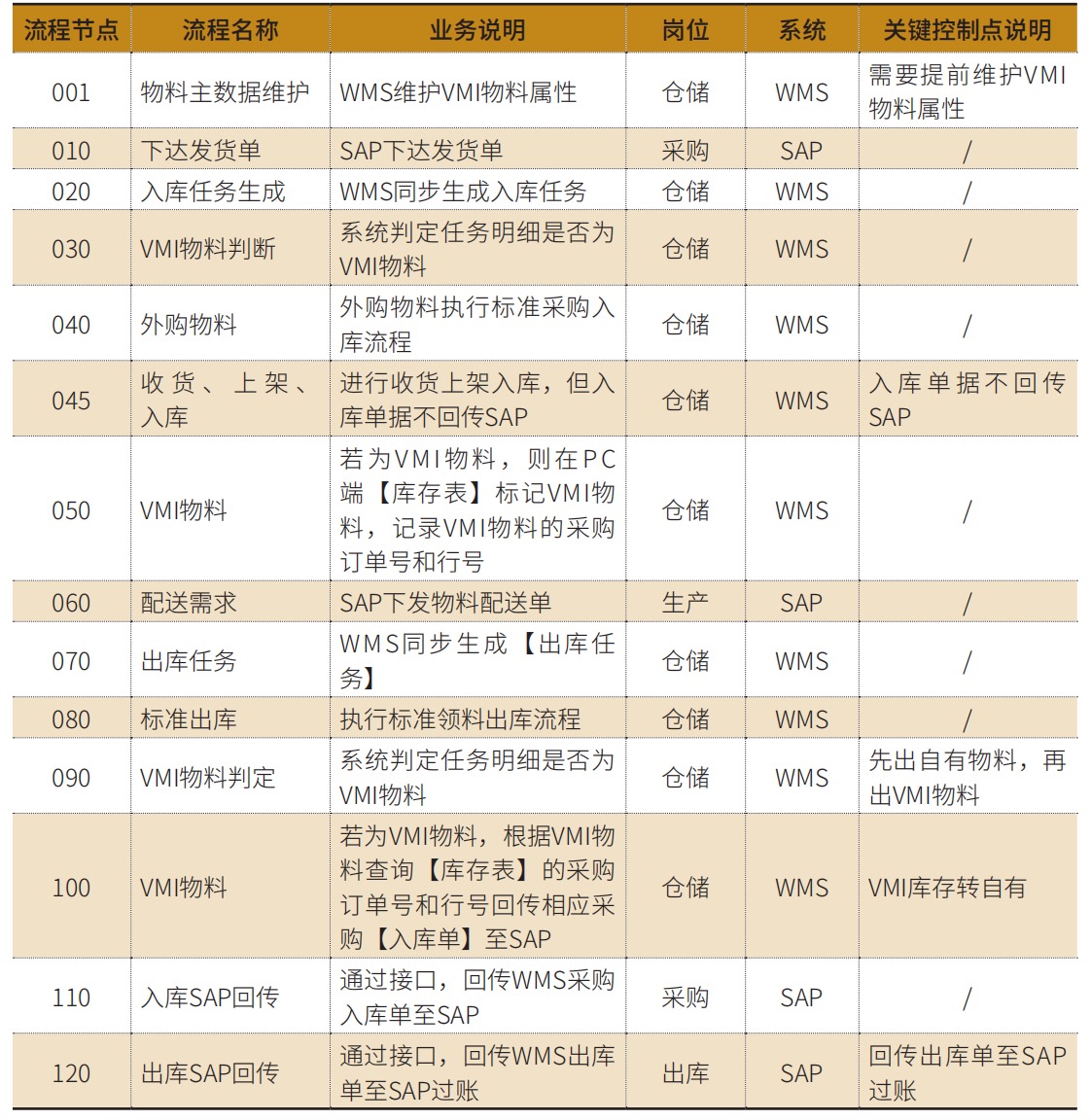

4.VMI

将VMI物料仓操作及库存信息实时反馈到SRM系统,透明化代管仓管理,减少灰箱操作带来的供应链不确定性,减少库存资金占用。具体作业流程具体如表5所示。

表5 VMI作业流程

四、应用成效

通过上线WMS系统,并实现与SAP、SRM、MES的集成,达到了以下效率提升和效益改善:

1.效率提升

(1)支撑精细化管理,实现智能化拣货路径优化,减少人员来回走动,降低10%的人员劳动强度负荷。

(2)通过系统策略配置,达到由系统指导人作业,减少人工任务判断,提升20%的作业效率。

(3)所有仓储物流信息纳入系统管理,提升人员岗位变动交接效率15%。

(4)通过系统设置逻辑进行自动预警管理,提升物料管理效率30%。

2.效益改善

(1)通过实施供应商管理库存管理,月均原材料库存资金由5500万元降低到不足2000万元。

(2)实现仓储不兼容岗位分离,降低物资账实不符风险,账实相符率达到100%。

(3)智能化作业指引,库容利用率提升30%。

(4)通过手持设备、条码/RF等技术实现无纸化作业,提高人均效能,出入库效率提升10%。

五、结论

围绕供应链与制造物流的核心业务,通过WMS实施供应商送货入库、生产领料出库、销售转储、产成品入库等相关业务功能,固化了仓储物流管理流程,实现仓储物流整个出入库流程中所有问题的跟踪、呈现和管理,保证仓储的规范和准确性,达到了管理智能化、考核数据化,完成从“纸”到“智”的转型。通过系统化管理货物上架、出入库、批次、调拨、盘点管理等功能综合应用,以数字化管理方式对仓库的有效控制与跟踪管理,推动供应链变革,实现从“信息化”向“数字化、智能化”转变。

暂无评论,等你抢沙发