导语:探讨工业 AI 技术在碳减排中的应用从数据价值化工艺 AI 技术到大系统思维的实践分析其对生产效率资源利用和碳排放的影响

造纸工业是关系到国计民生的基础性材料工业,又是典型的能源资源密集型行业,贡献了工业总碳排放量的 2% 左右 。因此,造纸工业是计划第一阶段纳入全国碳排放交易市场的行业之一。造纸工业降低碳排放的主攻方向是节能,提高能源效率。自 2000 年以来,我国造纸工业在结构节能、管理节能和技术节能 3 方面 均做了大量卓有成效的工作,取得了显著成绩,能源效率有了很大的提高,如 2010 年我国纸和纸板的平均综合年耗约为 680kg 标准煤 /t,2020 年下降到了 480kg 标准煤 /t 。但我国造纸工业在双碳目标下实现产业升级转型仍面临严峻的挑战 ,进入了深水区。

随着工业智能化技术的发展,为造纸工业提供了一种从根本上优化生产过程的全新手段,尤其是通过工业 AI 技术及其 “数实融合闭环系统” 理念,可实现碳减排与产业升级的双赢。因此,当前应尽快研究和制定造纸工业能量系统与碳足迹的计算方法和诊断方法标准,抓住制造业数字化、智能化转型与低碳转型相互交汇的大好机遇,重视工业 AI 技术的研发和推广应用。

本文旨在基于造纸工业的特性,研究大系统思维与工业 AI 技术在造纸工艺优化和碳减排中的具体应用,通过对智能化技术路径的分析,为传统造纸工业向智能化、低碳化转型提供理论支持和实践参考。

1 造纸工业的节能减碳进程进入了深水区

造纸工业是传统流程制造业。传统流程制造业的内在特点如下:①生产过程是由异质异构的相关装备生产线与物料流和能源 (量) 流组成的过程集群 (网络),制造过程用整体协同的方式运行,即生产过程具有整体集成性。②生产过程中以动态运行的物料流和能源流为要素并在相应流程网络中按程序运行,即生产流程具有连续流与网络性。③原材料状态复杂和生产工况波动大,参数需实时设定去保证产品质量。④生产运行过程伴随着动态非线性且耦合的物理化学变化,过程复杂而难以数字化、机理复杂而难以建立数学模型。

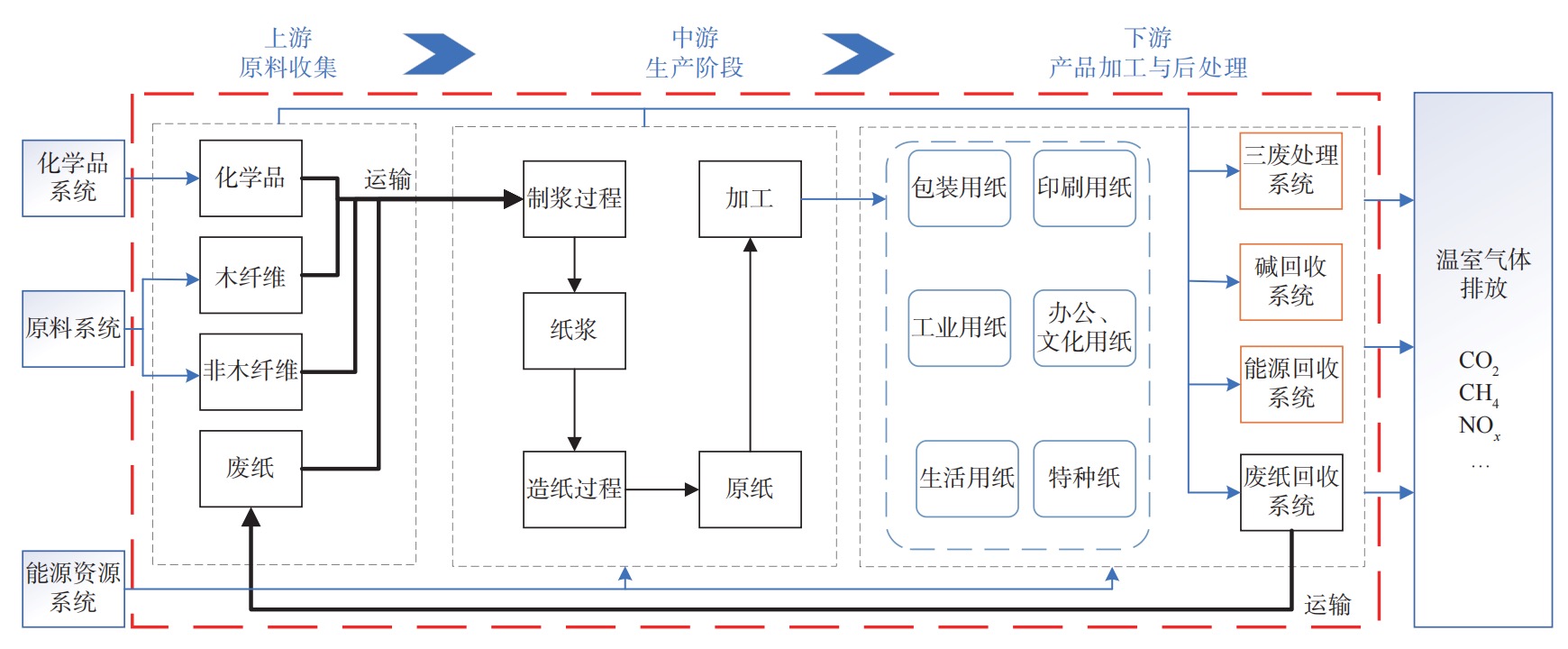

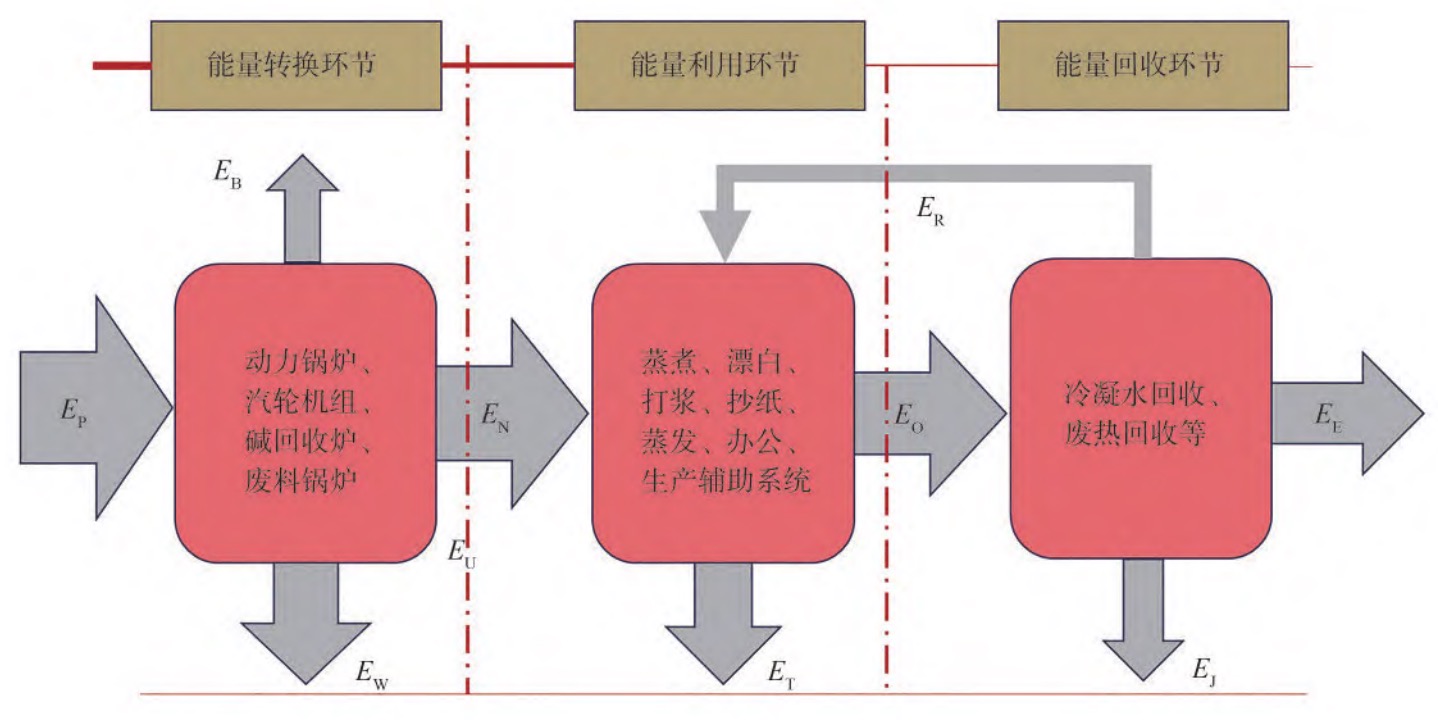

图1所示为造纸生产过程的物料流,物料流主要包括原料获取、制浆、造纸和废水处理等环节。图2所示为造纸生产过程的能量流,该能量流由能量转换环节、能量利用环节、能量回收环节等“三环节”之间耦合而转换应用。

图1 造纸工业生产过程的物料流

图2 造纸工业生产能量流三环节系统

这些复杂异构系统造成了传统流程制造业企业运营具有非线性、大滞后、多变量、多输入输出、不确定性因素多的内在特点,生产过程中原材料状态复杂性和生产工况不确定性与产品质量的统一性之间的矛盾十分突出。用传统的线性思维方法去组织管理和控制复杂的异构大系统,用 “分头把关,各管一段” 的局部管控和优化方法,过分强调各环节的管控和优化,效果可能适得其反,其结果是全局管控粗放、效率较低、能耗高。因此,解决这些深水区的问题,则需转变思维方式和技术手段。

2 应用大系统思维研发工业 AI 技术的思路

在当今数字化和人工智能时代,互联网、云计算、大数据、人工智能等新一代信息技术的出现和逐步成熟,将深刻改变人类的思维、生产、生活和社会管理方式。运用大系统思维方法综合地考察和处理问题,是现代经济、科技和社会发展的客观要求。

2.1 大系统与大系统思维

大系统是由多个子系统构成的有机整体,其核心特征包括:整体结构闭环、具有自我优化能力和动态平衡特性 。大系统思维倡导以整体效益最大化为目标,把要达到的目标、实现目标的过程、过程的优化、对未来及周边的影响等一系列问题作为一个整体进行研究,达到 “整体效率大于局部效率相加之和 (1 + 1>2)” 的整体效益最优的效果。

针对造纸工业复杂异构系统的特性,研究其碳排放问题,必须应用大系统思维,就是要对全链条碳排放进行优化管理,不仅关注企业自身的生产能耗,还将上下游供应链的原材料生产、运输及废弃物处理纳入考量。

2.2 工业 AI 技术的研发思路

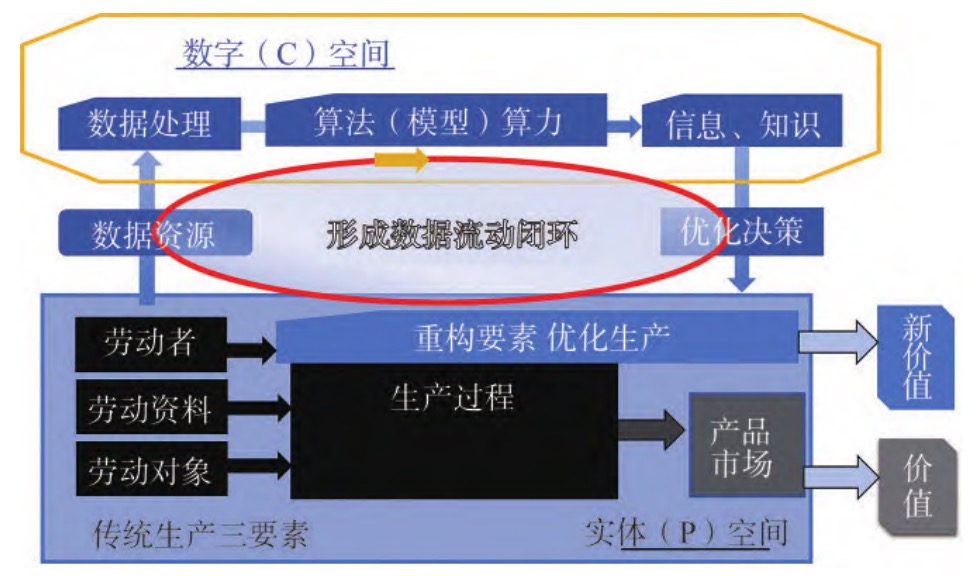

应用大系统思维研发工业 AI 技术,具体逻辑框架图如图 3 所示。首先,构建由数字 (C) 空间和实体 (生产过程)(P) 空间组成的 “数实融合” 生产运营大系统,该大系统由生产数据、生产要素和传统生产三要素 (劳动者、劳动资料和劳动对象) 组成的闭环系统,全过程生产要素数据则能在系统中互联和闭环流动。其次,把数据资源送至数字空间后,通过算法 (人工智能模型) 和算力把数据转变为信息知识,把知识转变为优化决策,在数据的流动中,用优化决策去重构优化传统生产三要素,化解复杂系统的不确定性,以提高效益,创造新的价值。

图3 数实融合生产运营大系统的逻辑框架图

数实融合生产运营大系统不仅能够实现单一环节的技术改进,也能对工业的系统性和动态性进行协同,可助力实现过程优化与碳减排的深度融合,在实现智能制造的同时实现工业智能化碳减排。

3 工艺 AI 技术及其应用

3.1 工艺 AI 技术核心技术模块

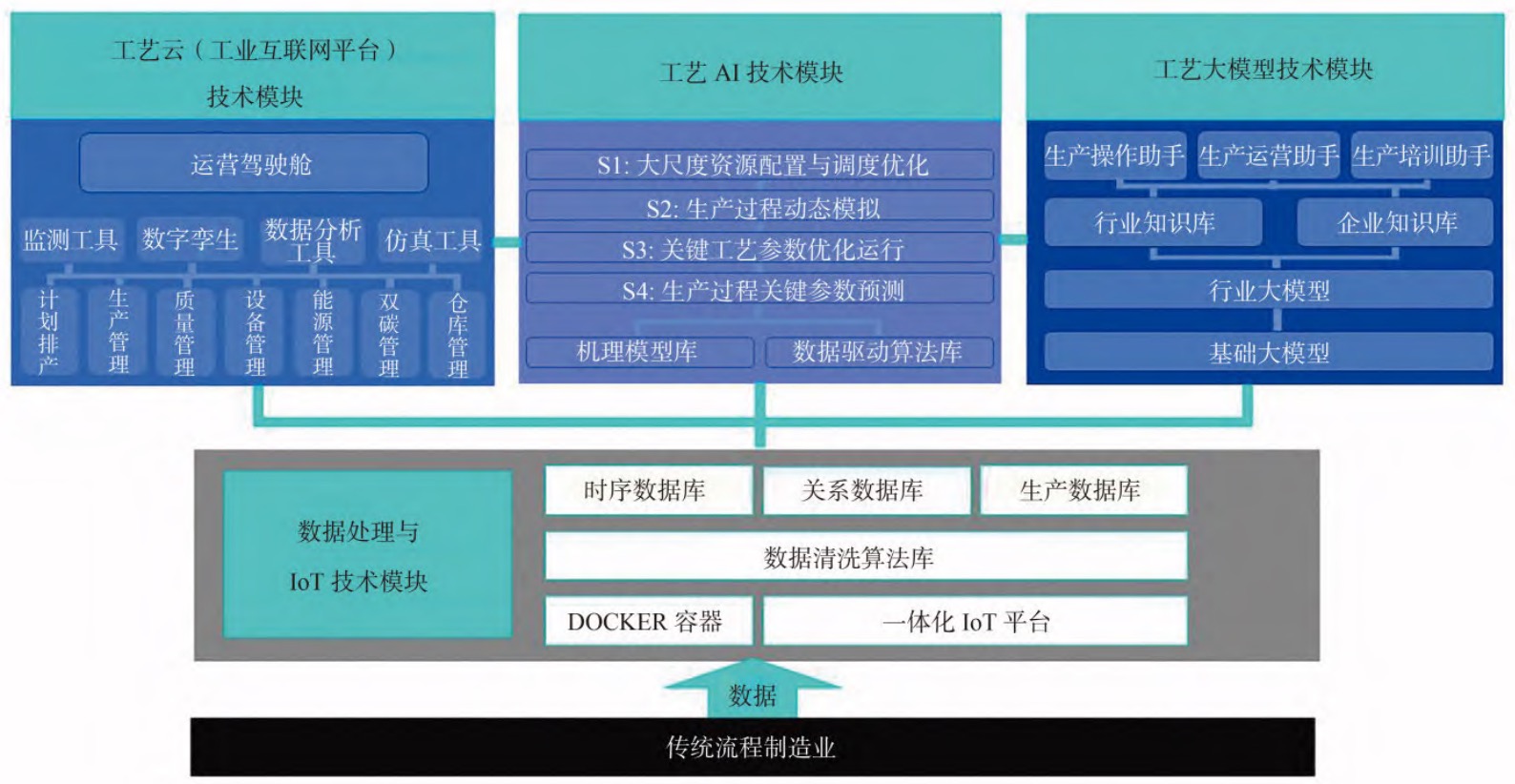

根据上述思路,笔者所在团队研发的工艺 AI 技术包括 4 个核心技术模块,分别是数据处理与 IoT 技术模块、工艺云 (工业互联网平台) 技术模块、工艺 AI 技术模块、工艺大模型技术模块,具体构架如图 4 所示。

图4 工艺AI技术的核心技术模块及其架构

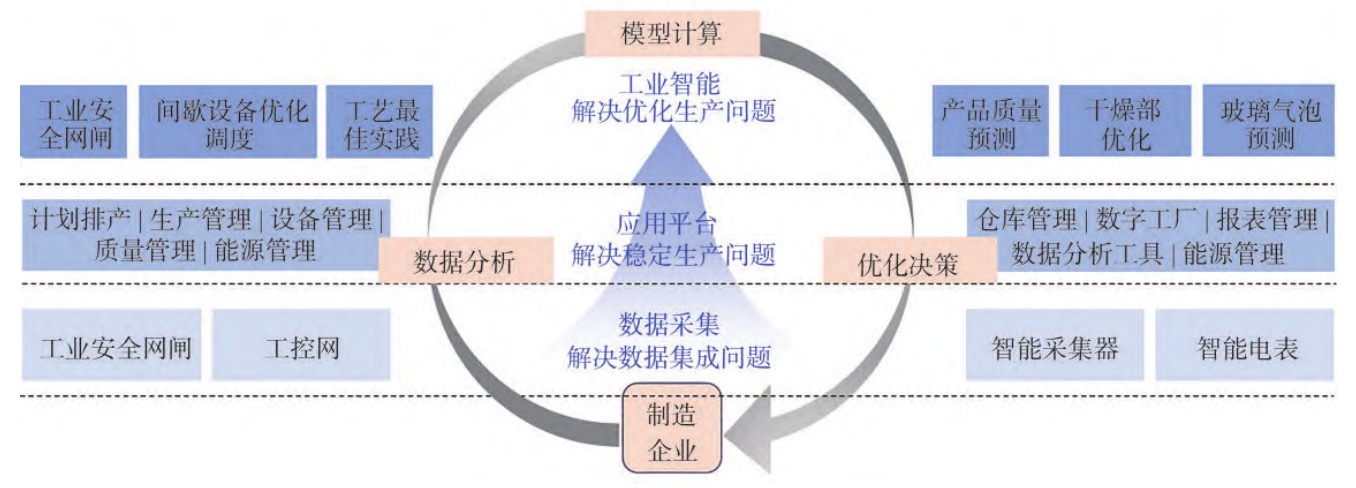

3.2 工业互联网平台的架构

本文构建的造纸工业互联网平台 (POICLOUD5.0) 与造纸生产过程组成数实融合生产运营平台,其层次架构见图 5。首先,平台通过数据处理与 IoT 技术实时高速采集各类 (包括能源) 数据并对采集数据进行实时清洗、边缘计算,解决数据集成问题;然后,数据送到 MOM + 应用平台,构建生产全要素数据的全面连接,实现生产数据闭环,解决稳定生产问题;再后,应用工艺 AI 模型计算,挖掘隐藏在数据中的生产规律,提出优化决策,解决优化生产决策问题;最后,平台输出优化后的执行参数,反馈到数据采集环节形成闭环。整个过程通过参数优化、调整生产三要素或资源配置,在实现智能制造资源优化配置的同时,实现工业智能化碳减排。

图5 工业互联网平台 (POI-CLOUD 5.0) 的层次架构

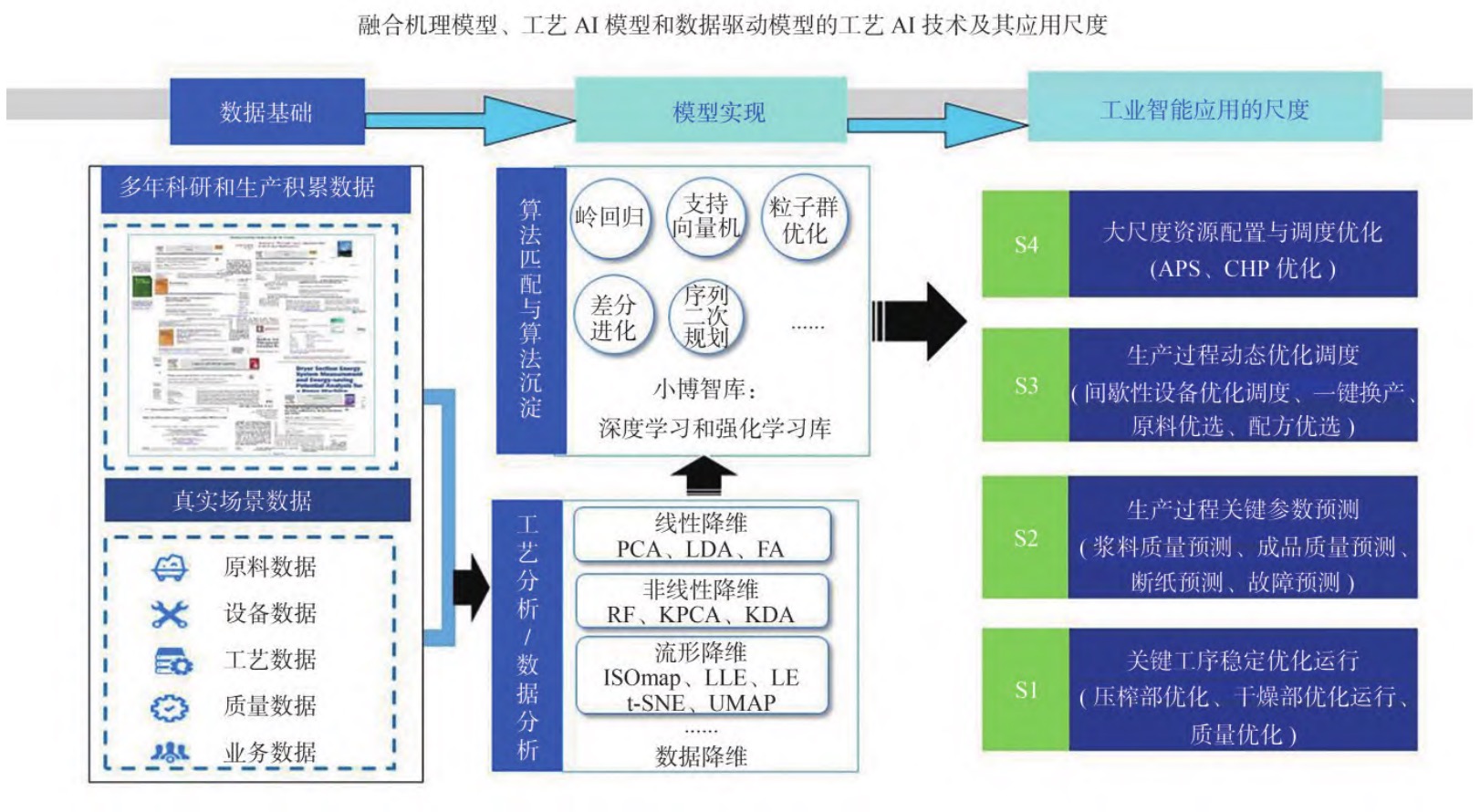

3.3 工艺 AI 数据模型及其应用尺度

图 6 所示为工艺 AI 技术的数据模型及其应用尺度的逻辑关系。由图 6 可知,实现工业智能化碳减排目标的关键有两方面:一是数据 (包括科研和企业多年积累的科学数据与经验数据、真实现场采集动态数据两大类) 采集量和累积量,数据量越多效果越好;二是研发融合机理模型、工艺 AI 模型和数据驱动模型且具有自学习功能的 AI 模型,有效建立不同层次的制造系统 AI 模型是实现制造系统优化决策与智能控制的基础前提,AI 模型精度越高效果越好。图 6 中所示的 4 种应用尺度,即关键工序稳定优化运行 (如干燥部优化运行、热分散优化运行、热风炉优化运行)、生产过程关键参数预测 (如浆料质量预测、成品质量预测、设备故障预测)、生产过程动态优化调度 (如间歇性设备优化调度、一键换产、原料优选、配方优选)、大尺度资源配置与调度优化 (APS、CHP 优化) 均是数据通过 AI 模型计算并价值化 (得出优化决策) 后,通过调整优化生产三要素、解决不确定因素,在实现智能制造资源优化配置的同时也可实现智能化碳减排。

图6 工艺AI技术的数据模型及其应用尺度的逻辑

3.4 应用效果

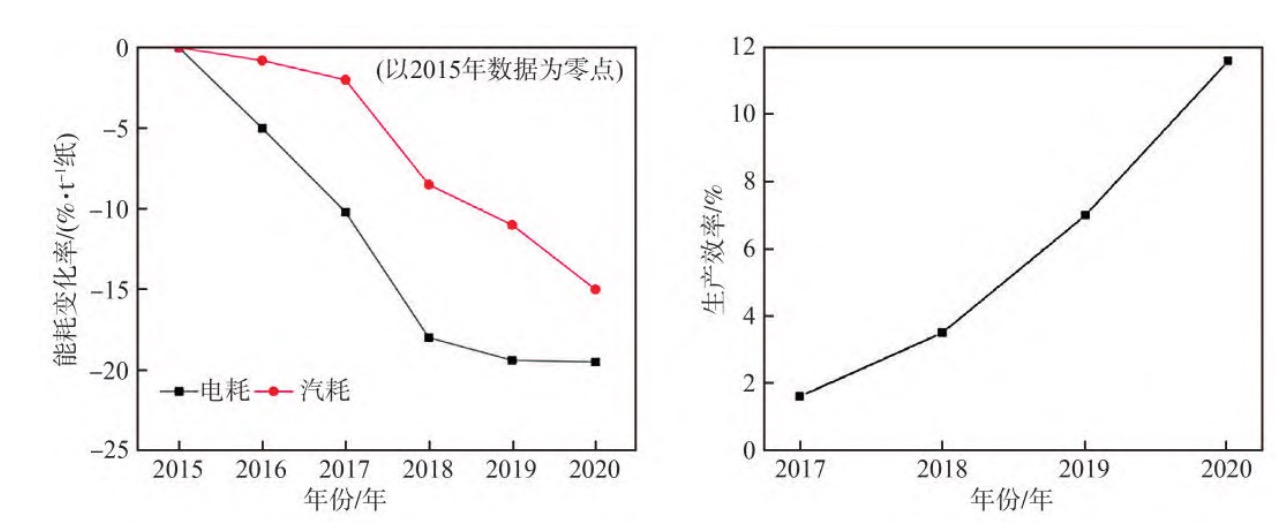

本课题组自主研发的工业 AI 技术,在某大型造纸企业成功落地应用后,为其带来了显著的经济与环境效益,节能降耗、提质增效的经济效益达 2000 万元 / 年以上,纸机具体能耗与产能变化趋势见图 7。由图 7 可知,在能源消耗方面,该企业自应用 POI - CLOUD5.0 以来,综合电耗显著下降,至 2020 年降幅达约 20%,汽耗也下降了约 15%。节能效果直接为企业节省了可观的能源成本,有效缓解了因能源价格波动带来的经营压力。在产品质量管控方面,POI - CLOUD5.0 实现了纸张物理质量的在线实时预测。传统造纸生产线的纸张物理质量检测通常采用离线抽样方式,仅能采集母卷 (约 5 万 m 长) 中最后 1m 的纸张质量数据,作为整卷质量的依据,这种方式存在严重的滞后性和局限性,误差大。而通过该平台的在线实时预测功能,可对母卷的每米纸张进行全流程预测监控,可精准掌握生产中质量的动态变化,提高了纸张的成品率。在生产效率方面,POI - CLOUD5.0 通过智能化调度与流程优化,使该企业的生产效率提升了 5% - 10%。某公司与该造纸企业联合打造的智慧造纸创新应用成为国家工信部评选的《2022 年工业互联网平台创新领航应用案例》。

图7 纸机能耗与生产效率变化趋势

POI - CLOUD5.0 工业互联网平台已成功推广应用至我国造纸、陶瓷、水泥、玻璃、食品等多个传统流程制造行业,覆盖了 600 多家企业。通过精细化管理、优化生产流程、智能调控关键环节和提升设备运行效率,提高成品率,企业的生产效率可提高 5% - 10%。与此同时,精确控制能源使用和减少资源浪费,实现了可观的节能减排成效。据统计数据显示,相关企业在平台的支持下,累计节约了 169 万 t 标准煤,减少CO2排放423万t,累积为企业获得经济效益约 60 亿元。

4 智能化碳减排未来路径的思考

智能化技术在碳减排领域已经展现出强大的潜力。随着工业 AI 技术深入研发和进步,将对推动造纸工业智能化转型升级和智能化碳减排整体目标的实现产生深远影响。根据笔者 10 多年的探讨与实践,对智能化碳减排的未来路径有如下思考。

4.1 加快智能能源管理系统的研发与应用

在现有区域和企业能源管理系统基础上,应用工业 AI 技术,数字孪生技术构建能源系统的虚拟模型,实现对电力、热力、太阳能、风能、生物质能等能源使用的实时监控和动态优化。使得企业能够在降低碳排放的同时,提高能源使用效率,推动绿色转型。

4.2 生产过程全要素智能优化

通过工业互联网平台,优化生产流程,智能调控能源消耗与物料损耗,提高资源利用率。其次,基于机器学习和大数据分析,对高耗能工艺流程进行实时参数优化,降低碳排放强度。

4.3 全生命周期碳管理

制造业的碳排放不仅发生在生产阶段,还包括原材料的提取、产品的使用和最终的废弃处理。通过应用区块链和物联网等技术追踪产品的全生命周期碳排放,并通过智能化设计减少原材料使用和能源消耗,进而实现对产品全生命周期碳排放的追踪。

4.4 加快制定纸产品碳足迹核算标准,研发智能碳排放监测与交易平台

政府和管理部门当前要做好两项工作:一是加快碳足迹核算标准的制定,标准制定是推进行业碳减排管理考核和企业制定目标的前提;二是研究构建智能碳排放监测与交易平台。利用传感器和物联网,企业可实现碳排放源的动态监测与精准计量。如企业可通过部署先进的传感器网络,实时监测生产设施的碳排放情况,生成详细的碳排放报告。这有助于企业及时调整生产工艺以降低碳排放,也可为后续的碳交易提供可靠的数据支持。同时,基于区块链技术建立的碳交易平台,可以提高碳排放配额和交易过程的透明度,提升市场效率,使企业能够在碳交易中获得更大的经济收益。

通过以上路径的综合推进,制造业可以有效实现碳减排目标,为全球的绿色转型与可持续发展提供强有力的技术支持与管理模式。随着智能化技术的不断进步,未来的制造业必将朝着更加绿色、高效的方向发展,为应对气候变化贡献更大的力量。

5 结论

本文系统分析了造纸工业的碳排放现状和碳减排挑战,并结合大系统思维和工业 AI 技术,探讨了智能化路径在行业节能降碳中的具体应用和成效。分析表明,通过构建以工业互联网为核心的智能化平台,能够有效优化造纸工业全生命周期的资源和能源使用,降低生产过程中的碳排放强度,为行业的低碳转型提供了一条切实可行的路径。同时,本文也提出了智能化碳减排未来路径的思考,包括智能能源管理系统、生产过程全要素智能优化、全生命周期碳管理和碳排放智能监测与交易等。通过这些路径的协同推进,可以实现制造业整体碳排放的系统性优化,为 “双碳” 目标的实现提供强有力的技术支撑。

5.1 用大系统思维推动工业 AI 技术的创新与应用

进入互联网和人工智能时代,要转变思维方式,用大系统的思维方法去思考问题;用跨界集成协同创新的互联思路去寻找解决问题的方法;用数字化、优化与智能化的技术手段去提高效率,实现目标。构建数实融合大系统,数据赋能,提高全要素生产率,创造新的价值,使整体效率大于局部效率相加之和,推动造纸产业数字化绿色化转型。

5.2 主动融入智能制造的技术研发与应用生态圈

应用新一代信息技术可以提升造纸工业效益,推动高质量发展。推动造纸工业的智能化和绿色化转型是实现产业高质量发展的重要举措,应持续有力地推动企业和研发单位主动融入智能制造的技术研发与应用生态圈,以研发促应用,应用促研发,走出一条用创新技术促进生产高质量发展之路。

原文刊载于《中国造纸》2025 年第 2 期 作者:刘焕彬 李继庚

暂无评论,等你抢沙发