导语:以乘用车总装车间PBS库区升级改造为切入点全面梳理数字化改造的思路重点和难点以及改造后取得的成效为同类改造提供些许建设性思路

伴随汽车市场竞争程度加剧和消费市场需求升级,低成本、高质量和快交期无疑成为各大汽车厂转型升级追求的目标。多品种、小批量生产模式对制造企业带来了巨大的挑战,数字化作为贯通数据流和打通业务流程的有力赋能工具业已成为各大制造商抢占的制高点。但因国内传统车企建厂时间较为久远,初建时并没有完整的数字化规划设计,为实现数字化而新建工厂并不是最优选择。因此,在现有工厂基础上进行数字化升级改造成为传统车企实施数字化制造转型的必由之路。

现状概述

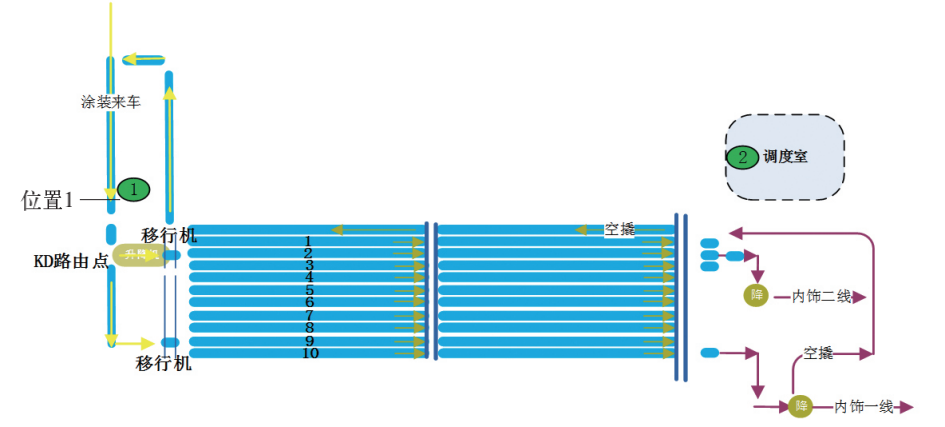

涂装车身到达图1中“位置1”时,操作员工拿下随车条码,通过对讲机报车身VIN码后四位数,然后从入库单中找到该车VIN条码对应的单据后放进车身。此时,调度室接收到位置1员工播报的VIN数字后,人工确定该车去往的存储道,在调度室机运系统进行确认放车,同时将车身所入道号按序记在纸上。当调度室确认指令下发后,位置1的员工按下工位边的放行按钮,车身离开工位按指令进入确定的存储道。PBS库区布局及工艺流程,如图1所示。

图1 PBS布局及工艺流程

调度室员工根据生产计划(以车型为主),结合存储道车身记录纸上的信息进行放车。人工先在MES系统里将即将发布的车身VIN码信息进行录入,录入后发布。然后,在调度系统进行放车,每放走一批就在纸上人工进行标记,以此循环。

因车身入道和出道全程由人工进行记录,可能存在漏记和错误标记现象,这就需要人工每天多次进入库区进行车身信息一致性查验,存在严重的安全风险。

车身入库、出库流程所需设备,具有如下三个特点:

1)PBS库区建设时间较为久远,所用PLC为西门子300系列,采用Profibus通信。

2)现场桥架走线错综复杂,很多线路年代久远,可能存在老化现象。

3)现场电动机时间久远,功率较大,可能存在较强的电磁干扰。

改造思路与重点

1. 改造思路

工厂数字化改造,是一项系统化规划和分阶段实施的工程。系统化规划要将企业战略和实际业务现状结合起来考虑,分阶段实施要兼顾投资计划和业务流程提升需要的时间和资源投入。具体的改造思路可概括为如下五个方面:

(1)明确业务流程,捕捉业务痛点 业务流程是整个生产制造体系运行的根本,数字化改造要立足流程现状,分析流程存在的痛点,通过新技术来解决痛点问题。根据前面业务流程详述,本项目痛点主要是:人工传递和记录信息会出错,严重导致车身序列错误,从而致使总装停线;人工进入库区确认车身信息一致性,存在严重的安全风险;人工发布车身序列,需要逐个输入系统,反复比对,耗时耗力。

(2)凸现改造价值,达成共同意见 在梳理业务流程和痛点后,并不是立刻就开始实施改造,而应先分析是否是真正的痛点,解决该痛点问题能否带来实实在在的效益。在资源有限的前提下,只有在各方对痛点问题及其解决价值达成一致意见后,数字化改造的推进工作才能更加顺利开展。通过业务流程梳理和痛点分析,项目相关方就痛点问题达成一致意见,项目组制定实施计划,责任到人,项目在各方通力合作下进展迅速。

(3)查设备现状,理布线问题 老工厂数字化改造必然涉及底层设备,而底层设备是否具备联网条件、是否能够和外界进行通信,是决定改造成本和难度大小的关键问题。同时,老工厂线路错综复杂,线缆存在老化现象,如何在现有基础上,规划布线路径和利用原有的桥架以节约成本也是必须考虑的问题。本项目涉及的控制设备PLC为西门子300系列,与1500系列能够实现兼容;同时,现场桥架可利用空间较大,大幅节约布线成本。

(4)选择数字工具,制定系统架构 在业务痛点和设备确认结束后,开始数字赋能工具的选择,制定数字化系统的架构,架构规划遵循“立足长远,服务当前,可拓可展,集成发展”的原则。本项目采取的架构是“设备层、控制层、管理层”,网络采用独立的工业以太网,服务器采用超融合以充分利用闲置的服务器资源,根据实际需求,赋能工具选择车身跟踪(AVI)模块和RC(计划调度)模块。AVI站点部署如图2所示。

图2 PBS库区AVI-RFID站点布局

(5)谨防过程异常,制定规避方案 生产现场通常情况下90%的时间是存在异常的,数字化系统的设计不能理想化设计,要结合现场充分考虑异常情况发生的场景,从场景出发制定相应的解决方案,只有这样才能让系统更好地服务于现场。

2.改造重点

乘用车总装车间PBS库区改造重点聚焦于以下几个方面:

(1)RFID(无线射频识别)安装 为保证在满足AVI过点数据采集和路由控制的基础上改造降低成本,在分道点设置RFID安装位置(分道点均为移行机,具备精确停位条件,可保证RFID能够读取TAG(载码体,存储信息的芯片)信息;RFID安装的位置附近均存在电动机,为规避电动机运行产生的电磁波对RFID读取效率造成影响,需要对RFID进行防护处理;RFID安装的位置要现场查看,确认支架的形式,以满足RFID能够被准确安装; RFID安装位置要确保唯一性,即滑撬的最终停止位置必须保证一致,使得RFID能够在固定的安装位置读取TAG信息。

(2)PLC程序改造 PLC程序改造是该项目能否成功的决定性因素。老工厂设备年代久远,可能经过多轮局部改造以及负责改造的人员或已不在原公司等,这一系列问题对改造工作造成了巨大挑战。本项目采取的方式是查找最新的程序及其相关说明资料,同时在生产运行期间现场观察程序运行状态,逐个点核对和分析,直到彻底理解整个机运程序运行逻辑。

(3)网络布线 网络布线存在的困难体现在以下两个方面:现场环境错综复杂对布线工作造成极大干扰,施工周期长;现场生产任务紧,留给布线的时间极其有限。针对该问题,本项目采取的方式是,施工前详细调研现场桥架及走线现状,充分测量利旧桥架尺寸,无法利旧的桥架安装位置、尺寸、过渡段如何处理等,这些工作要详细规划,提前做好准备工作,充分节约布线施工的宝贵时间。

改造成果

经过为期两月的设备安装调试、软件单调和联调,系统顺利上线。借助该数字化赋能系统,为现场带来了实实在在的效益,得到员工的一致认可。

1)入库点员工拿下条码从扫码枪前一刷即可实现车身信息传递和记录,不再需要人工通过对讲机报号,不需要记录过车信息。在消除人工报号可能存在错误的同时大幅降低了员工的劳动强度。

2)系统具备自动入库功能,人工设置入库规则后即可实现自动入库,入库信息即时更新,消除了人工记录道次车身信息工作。

3)出库车身信息根据人工发布序列顺序自动发送给MES系统,彻底消除人工逐个将车身信息录入MES系统的工作。

4)库区车身信息和过点信息的透明化,彻底消除人工进入库区核对信息的作业,从根本上杜绝安全风险,真正体现以人为本的发展观。

结语

传统汽车工厂数字化升级改造是工厂兼顾转型升级与性价比的改造之路。立足业务找痛点,着眼数字化发展目标,整体规划和分步实施,是传统工厂数字化升级改造的有效路径。数字化升级改造是一条无止境的路,只有以质量、成本、交期为抓手,拥抱先进的数字化技术为企业赋能,方能在数字化转型升级之路上越走越好。

原文刊载于《汽车工艺师》2021年第6期 作者:江淮汽车集团股份有限公司 王志恒

本文来源于网络,本着学习交流的目的进行转载,已标注原始作者和出处,如存在异议,请联系editor@xingongye.cn。如您对内容有疑问,请告之,以便我们及时处理。

暂无评论,等你抢沙发